有明海沿岸道路

筑後川橋(仮称)上部工の架設について

筑後川橋(仮称)上部工の架設について

国土交通省 九州地方整備局 有明海沿岸国道事務所

建設監督官

建設監督官

佐 藤 博 信

キーワード:有明海沿岸道路、鋼アーチ橋、鋼橋架設

1.はじめに

有明海沿岸道路は、重要港湾三池港、九州佐賀国際空港などの広域交通拠点と有明海沿岸地域の都市群を連携するとともに、一般国道208号の交通混雑の緩和および交通安全の確保を目的とする地域高規格道路で、平成29年度までに福岡県内沿線4市の大牟田市、みやま市、柳川市、大川市が自動車専用道路で直結し、福岡県内区間の約8割にあたる23.8㎞を暫定2車線で開通している。現在、令和2年度の大川東IC~大野島IC間(3.7㎞)の開通に向け、工事を進めているところである(図-1)。

大川東IC~大野島ICに位置する筑後川橋(仮称)は、1本のアーチリブが支点上で2本に分岐する2連のアーチ橋で、日本初の橋梁形式を採用しており、九州最大の河川である筑後川を跨ぐ橋長450m、最大支間長170mの長大橋で、令和2年度の開通に向けて施工中である。この筑後川橋(仮称)の上部工工事の現場における取組みや施工上の工夫等を紹介する。

2.工事概要

本工事は、平成28年3月より約4年間の工期で、九州最大の河川である筑後川上に位置する橋梁の工場製作、鋼橋架設および橋梁付属物(排水装置、鋼製防護柵等)を施工する工事である(写真-1)。

【工事諸元】

工事名:福岡208号筑後川橋上部工(P4-P8)工事

施工場所:福岡県大川市大字小保地先~大野島地先

工期:平成28年3月1日~令和2年8月31日

施工者:MMB・宮地・川田特定建設工事共同企業体

橋梁形式:鋼4径間連続(2連)単弦中路アーチ橋

橋長:450m(渡河部)

アーチライズ:30m、27m

幅員:20.5m~21.4m

総鋼重:6,591t

架設工法:クレーンベント架設、送出し架設

3.筑後川橋の特徴

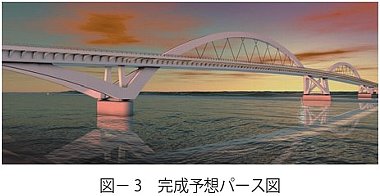

本橋は筑後川の広々とした景観の中に位置し、周辺には地域のシンボルである国指定重要文化財筑後川昇開橋や土木遺産デ・レイケ導流堤などの重要文化財が存在することから、デザインに際しては筑後川の水文化への敬意を大切に考え「デ・レイケ導流堤や筑後川昇開橋と共に筑後の水文化を継承する橋」をコンセプトに設計されている。

(1)デザイン

デザイン上の特徴として、筑後川の夕日に美しく染まる色彩となるよう「淡い桜色」の塗装を採用している。また、橋梁の吊材については大川市の伝統工芸である「大川組子」を表現したクロス配置の吊材の採用(図-2)、水平基調で河川を軽やかに渡っている軽快感を表現した「アーチシルエット」を採用するなど、様々なデザイン特徴を有している。

(2)橋梁形式

橋梁形式は、鋼4径間連続(2連)単弦中路アーチ橋であり、1本のアーチリブが支点上で2本に分岐する構造を2連のアーチ橋として施工するという意味で、日本で初めての橋梁形式である(図-3)。また、アーチリブの断面形状は、クラウン部の台形断面から補剛桁との隅角部で矩形断面となり、さらに、平行四辺形断面に分岐して、支点部では台形断面となる、非常に複雑な断面構造を有している。

4.上部工工事の特徴と課題

本工事は、複雑な橋梁構造かつ総鋼重6,591tにも及ぶその規模から、工場製作、現地架設ともに極めて難易度の高い工事である。

工場製作では、現場条件や架設計画、輸送条件などにより655個に分割された橋体ブロックを製作した。原寸、加工、パネル組立・溶接、ブロック組立・溶接、非破壊検査、仮組立、塗装と、製作のフローは通常の鋼桁製作と大きく変わりはないものの、3次元性の高い複雑な構造を要する部材の干渉回避や溶接施工性の確保、ブロック組立・仮組立精度の向上が工場製作時における課題であった。特に仮組立においては、現地の架設工程の遵守に向け、製作が完了したブロックから順次現地に搬送する必要があったため、仮組立を細分化する必要があった。この仮組立の分割に対して、全体の組立精度を向上させるための工夫が求められた。

現地架設では、架設場所の地域性・施工性・経済性などの施工条件を考慮し、「クレーンベント工法」と「送出し工法」を併用した架設工法を選定した。一般的にアーチ橋を架設する際は、台船や起重機船を用いた一括架設工法か斜吊り工法によりアーチ部材を先行して架設する工法が採用されるが、水深や地盤などの現地条件により、本工事では採用が困難であった。また、工事期間中における桁下の航路の確保などの施工条件により、ベントの設置位置が制限されたためスプリンギング、アーチリブ、補剛桁はクレーンベント工法と送出し工法によりそれぞれ段階的に独立して架設する必要があった。このような特殊な架設方法では、架設段階毎に形状が変化するため、完成形状に基づいた形状管理が困難であり、出来形精度を向上するための工夫が求められた。

P5-P6径間の架設においては、航路の規制・河川環境への影響を最小限とするために送出し工法を採用しており、約130m、1,400tの鋼桁の大規模な送出し・桁降下を急速かつ安全に施工するための工夫が求められた。

本稿では、これらの課題の解決に向け実施した取り組みや工夫について主に報告する。

5.架設精度向上に向けた工場製作の工夫

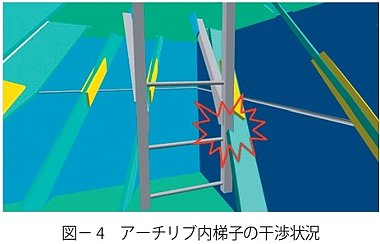

(1)部材の干渉回避や溶接施工性の確保に対する工夫

本工事はCIM試行対象工事であり、2次元の設計図面を3次元モデルに展開したCIMモデルを作成し、施工計画や各種協議に活用する計画であった。このCIMモデルの作成において、3次元性の高いアーチ部材周辺においては一般部に比べ詳細度を向上させたモデルを作成したことで、製作着手前に3次元モデルによる細部の干渉確認や溶接施工性の検討が可能となった。例えば図-4のようなアーチリブ内梯子の干渉状況などを事前に把握することにより、製作不具合による手戻りの最小化を実現した。写真-2に照査による改善結果を示す。

(2)ブロック組立精度の向上に対する取り組み

スプリンギングは、本橋の出来形精度を確保する上で基点となる重要な部材であり、単品としての出来形精度が全体の出来形精度に大きな影響を及ぼすとともに、中路アーチという構造特性や架設工法の特殊性から、部材ごとの誤差が、組立が進むにつれて累積していくことになる。また、現場溶接継手が多用される本橋では、全体出来形を確保するために、現場溶接部の遊間調整の最小化を図ることで、溶接収縮による想定外の変形を防止する必要があった。すなわち、ブロック組立精度を向上させることで、全体出来形精度の向上を実現することが必要であった。この課題に対し、部材製作時において高精度デジタルカメラ計測による部材寸法の確認や部材の加工後切断などの取り組みを実施することにより、部材精度を通常の規格値より厳格管理することができ、ブロック組立精度の向上を実現した。

(3)仮組立精度の向上に対する工夫

複雑な立体構造であるスプリンギングやアーチリブ、広幅員で多室断面構造である補剛桁は、複数の部材で構成されることに加え、溶接継手を有するため、溶接収縮による部材の変形が累積し、橋梁全体の出来形精度(そり・通り・幅員)の低下が懸念された。この課題の解決に向け、高精度デジタルカメラ計測により計測した3次元形状データに溶接収縮量を考慮したシミュレーション仮組立と、実仮組立とを併用することにより、仮組立精度の向上を実現した。また、現地への搬送工程の遵守に向け、合計24回の分割仮組立を実施し、重複ブロックの適用や工場間でのブロックの転送などを実施することで、分割仮組立における全体の仮組立精度の向上を図った(写真-3)。

6.現地架設における取り組みと工夫

(1)出来形精度の向上に対する工夫

本橋の架設ステップは、STEP-1としてP7-P8径間補剛桁、P6橋脚上補剛桁、P6-P7径間補剛桁の順でベント設備を設置しながら200t吊クローラクレーンを用いてベント架設を行い、STEP-2は、P4-P5径間補剛桁のクローラクレーンベント架設を行い、STEP-3は、P5-P6径間補剛桁の送出し架設、STEP-4は、架設した桁上に搭載したクローラクレーンを用いてP5側からP7側に片押しでアーチリブをベント架設し、最後にSTEP-5として、ケーブルや排水装置、防護柵などの付属物の設置と平行して仮設備の撤去を行い、施工を完了した(図-5)。

このように段階的に独立して架設を行う場合、架設段階毎に形状が変化するため、完成形状に基づいた形状管理が困難である。特に、アーチリブについては補剛桁を全て架設した後に上部アーチを架設することとなるため、補剛桁の変形状態を考慮しながらアーチリブの形状を管理する必要があり、出来形精度の管理が通常より困難となる。そこで、本橋では、架設ステップ毎の橋体形状を3次元計測した上で、架設ステップ解析により算出した管理値をもとに、誤差を修正しながら架設を進捗することとした。さらに、管理値については、橋体温度の計測により温度補正を行うとともに、許容値の厳格化を図ることで、更なる出来形精度の向上に努めた。

(2)送出し・桁降下の急速化と安全性向上に対する工夫

本橋の送出しは、施工の完了したP6-P8径間の桁上に送出し桁を地組み立てし、送出し施工1日目で84m先の河川上ベントに到達させ、2日目に82m先のP5補剛桁上に到達させ、3日目に29m先の所定の位置まで送出す急速施工で実施した(写真-4)。

その後、降下設備を設置し、約4mの桁降下と既設桁との連結を1日で完了した。約130m、1,400tに及ぶ大規模な桁の送出し、降下施工を急速かつ安全に実施するために、以下の工夫を行った。

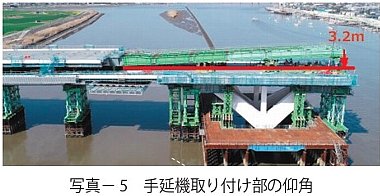

①手延機取り付け部の仰角の設定

手延べ機先端が河川上のベントに到達する際、一般的には手延べ機先端を到達直前でジャッキアップすることにより、ベントとの干渉を回避するが、本工事では手延べ機と補剛桁との連結構で約2.6度(手延べ先端で3.2m)の仰角を設定することにより、到達時にノンストップで送出すことができるよう工夫した(写真-5)。

②河川上ベントの変位の常時計測

送出し桁の推進力により、河川上のベントには進捗方向に水平力が作用すると同時に、最大で約1000tの鉛直力が作用する。河川上のベントに傾きや沈下が生じた場合、鋼桁の安定性が確保できない可能性があったため、自動追尾式のトータルステーションを用いて常にベントの変位を計測し、安定した状態であることを確認しながら送出し及び降下作業を行った。

③急速送出し装置の適用

日標準施工量40mの約2倍の施工量を1日で送出す急速施工の実現に向け、エンドレスローラ式送出し装置を適用した。連続的にワイヤー引込みを行う推進装置エンドレスキャリーと、回転するキャタピラが連続的に桁を受けながら推進することのできる駆動シンクロジャッキ(28基、最大反力6,000kN/基)を併用することで、ノンストップの送出しを可能とした(写真-6)。

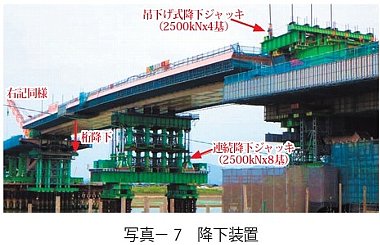

④吊下げ式降下ジャッキと連続降下ジャッキの適用

吊下げ式降下ジャッキ部は、機械的なロック機構を適用したほか、万が一河川上のベントが沈下した場合においても降下設備が崩壊しないよう、十分な耐力を有した設備を導入した。河川上ベント部においては、通常の門型の吊下げ設備を省略して連続降下ジャッキを適用したことで、施工期間の短縮、水平力の作用位置の低下による安全性の向上を実現した(写真-7)。

(3)アーチリブ架設に対する工夫

本橋のアーチリブ架設は、補剛桁上に200t吊クローラクレーン及びベント設備を搭載し、クレーンベント工法で施工を行った。ベント設備及びあらかじめ地組立てしたアーチリブブロックを順次架設していく計画であり、特にP5-P6径間には補剛桁を支持するベント設備が河川中央の一か所であったため、補剛桁に生じる変形がアーチ形状の出来形に影響することが懸念された。そのため、クレーン及びベント設備、アーチリブ荷重による補剛桁への変形影響を事前にステップ解析により算出して、架設時の高さ管理に反映させることとした。

また、アーチリブ架設では、通常アーチクラウンにて落し込み架設を行う方法が一般的であるが、本橋では架設条件としてP5からP7に向けての片押し架設であったため、P5-P6径間ではP6付近、P6-P7径間ではP7付近で落し込み架設を行う必要があった。そのため、アーチリブ架設途中の高さを20㎜程度上げ越して管理し、落し込み架設時に既に架設したアーチリブ側をジャッキダウンして閉合させる手法を用いた。また、落し込みブロックは仕口角度を鉛直に切断したブロック形状に変更することで、アーチリブ基部での落し込み架設を可能とした(写真-8)。

アーチリブ下フランジはアーチ形状による勾配を有しているため、アーチリブベント受架台(テーパー架台)を下フランジに設けたボルト孔と連結して設置することで、ベント設備上でのジャッキアップダウンの作業性や安全性を向上させた(写真-9)。

架設時期は台風期であったため、単弦のアーチリブが風を受けた場合、アーチリブを支持しているベント設備ごと転倒することが懸念された。そのため、風速40m/sに耐えうる転倒防止設備を設けて、台風期の単弦アーチリブの架設を可能とした(写真-10)。

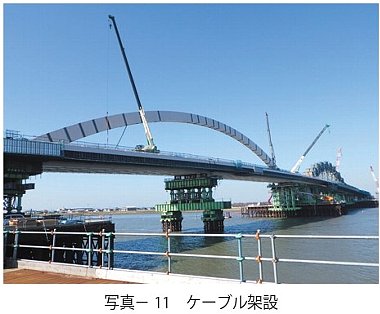

4)ケーブル架設に対する工夫

アーチリブ架設完了後、継手作業を完了させた後にアーチリブを支持していたベント設備を解体した。その後、事前に補剛桁の出来形を反映して製作したケーブルを用いて全32本のケーブル架設を行った(写真-11)。

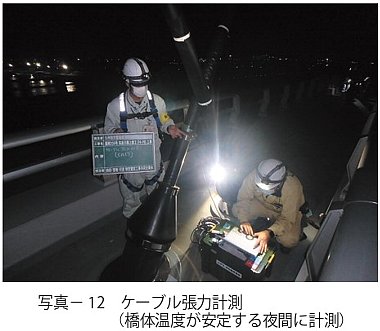

ケーブル架設完了後にシムプレートを設置した後、補剛桁を支持していたベントを開放してケーブルに張力を導入した。ケーブル張力は加速度計を用いた振動法により計測し、事前のキャリブレーションによりケーブルの曲げ剛性といったパラメーターの検証を実施している(写真-12)。

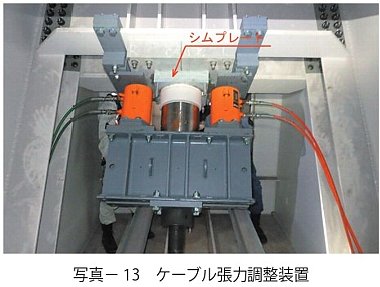

ケーブル張力の調整量は、最小二乗法によりケーブル張力誤差の二乗和が最小となるように算出するのが一般的であるが、本工事では、ケーブル張力計測時に計測した補剛桁の出来形(そり)誤差についても重みをつけた二乗和を算定することで、張力調整によりそりも改善するような重み付最小二乗法により算出した。ケーブル張力の調整は、補剛桁側に設置したジャッキを用いた調整装置を用いてケーブルを引き込み、アンカー部と座金の間のシムプレート量を調整することで実施した(写真-13)。

前途した、出来形精度の向上に対する工夫と本項で述べたケーブル調整により、桁の出来形(そり)が許容値の50%以内に入る出来形精度とケーブル張力がほぼ設計値通りとなる高い精度で架設を完了することができた。

7.おわりに

本橋は、令和2年3月末に橋体部分の施工が無事完了し、開通に向けて伸縮装置部の施工、電通信関係の施工、舗装等の橋面部の施工を鋭意推進しているところである。最後に、本工事にご尽力頂いた関係者の方々に、この場を借りて御礼申し上げます。