筑穂トンネルにおけるコンクリート吹付(ICT)技術の活用

~コンクリート吹付け作業の安全性向上と無人化・自動化への取組み~

~コンクリート吹付け作業の安全性向上と無人化・自動化への取組み~

国土交通省 九州地方整備局

北九州国道事務所

建設監督官

北九州国道事務所

建設監督官

中 村 尚 史

キーワード:ICT、コンクリート吹付け作業、遠隔操作、無人化・自動化、安全性向上、生産性向上

1.はじめに

国道201号八木山バイパスは、福岡都市圏と筑豊地域を結ぶ国道201号の2車線区間を4車線化することにより、交通ボトルネックを解消し、信頼性の高いネットワークを構築するとともに、対面通行区間の解消による安全・安心の確保を目的とする事業である(図- 1)。

令和5年度は、篠栗IC~筑穂IC間の令和6年度開通に向け、橋梁工事、筑穂トンネル工事等を推進している。また、筑穂IC~穂波東IC間の令和11年度開通に向け、改良工事、橋梁工事、九郎原トンネル工事等を推進中である。

本稿は、筑穂トンネル新設工事における吹付コンクリート工施工時の安全性向上や無人化・自動化を目的としたICT活用事例を紹介するとともに、ICT導入効果について考察する。

2.工事概要

1)工事名:福岡201号筑穂トンネル新設工事

2)受注者:福岡201号筑穂トンネル新設工事

西松・奥村特定建設工事共同企業体

3)工 期:R2.12.24 ~ R5.5.31

4)延 長:L= 1,311m

5)施工方法:NATM 工法

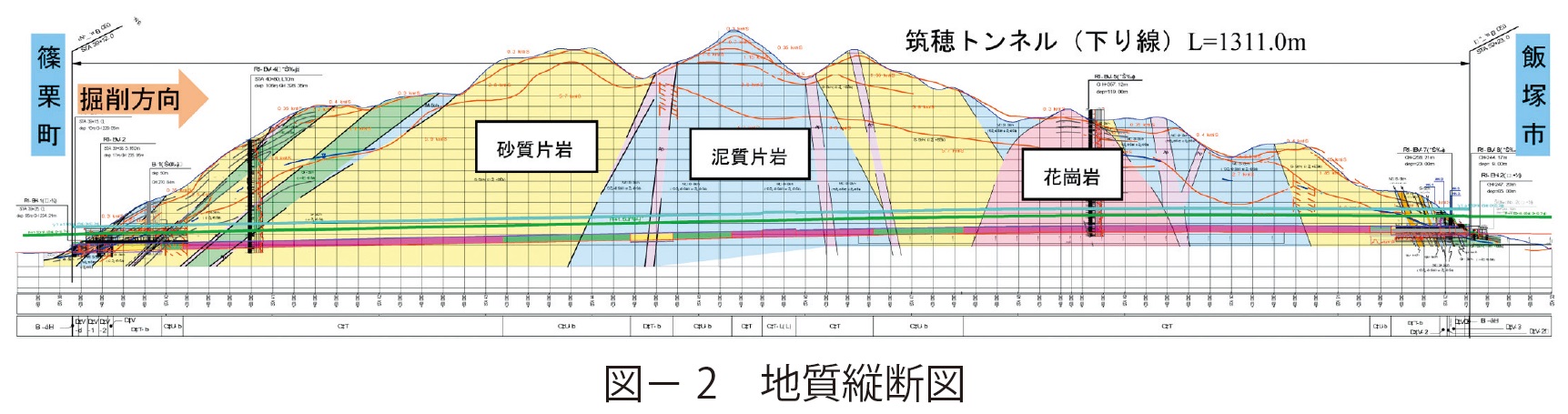

6)地質概要:主に砂質片岩、泥質片岩、花崗岩(図- 2)

3.ICT活用の背景

山岳トンネル工事におけるコンクリート吹付け作業は、吹付ノズルのオペレータが切羽直下に立入り、吹付出来形を目視にて確認しながら作業を行っている。しかし、切羽直下は肌落ちの危険や粉じんの飛散があるなど過酷な環境であるため、作業員の労働環境改善が急務である。そんな中、厚生労働省より平成30年に改正された「山岳トンネル工事の切羽における肌落ち災害防止に係わるガイドライン」、令和2年に発布された「ずい道等建設工事における粉塵対策に関するガイドライン」において、切羽作業の遠隔操作技術の導入が求められている。このような背景から、当工事ではコンクリート吹付け作業に対して、ICTを活用した「吹付厚さリアルタイム計測システム」および「吹付け遠隔操作システム」を試験導入した。

4.吹付厚さリアルタイム計測システム

4.1 導入目的

経験不足な若手作業員などが吹付け作業を行った場合には、吹付面の凹凸や設計吹付厚さ不足といった品質の問題が生じる可能性がある。また、吹付け厚さの目視確認は作業員の経験や技量に大きく依存する。そのため、吹付け作業中にリアルタイムで吹付厚さを定量的に可視化することで、吹付面の平滑化や吹付厚さ確保といった品質の向上を目的とし、「吹付厚さリアルタイム計測システム」を導入した。

4.2 技術概要

本システムは、吹付機のノズル周囲に配置したミリ波レーダを用いて、吹付面までの距離を計測することで吹付厚さを可視化し、リアルタイムにモニタで確認するものである(写真- 1)。切羽近傍での吹付厚さの目視確認を無くすことで作業リスクを低減し、より精度の高い出来形確保が期待できる。さらに、新たに開発したモーションキャプチャカメラシステムにより、吹付面とのノズル距離、角度を正確に制御することでコンクリートの付着率が向上し、コンクリートリバウンドの低減を図ることが可能である。本システムは、以下の4つの計測システムとリアルタイム表示システム及び吹付け機部で構成される。

(1)吹付機位置姿勢計測システム

ロボット車体後方3 箇所に取り付けたプリズムを自動追尾式トータルステーションにより計測することで、吹付機の位置・姿勢(モーションキャプチャカメラの位置・姿勢)を算出する。

(2)モーションキャプチャシステム

吹付機に搭載した空間座標を高精度で計測することができるモーションキャプチャカメラ6 台(写真―3)によって、ノズル部に設置した自発光LED マーカの中心位置を算出することで、吹付け時の揺動等に起因するブームのたわみを考慮したノズルの位置をリアルタイムで計測することが可能である。なお、モーションキャプチャシステムによるノズル位置の推定精度は現場検証の結果、平均誤差で10mm程度である。

また、モーションキャプチャカメラはトンネル作業環境における防じん・防水対策として、専用カバーで防護し所定の保護性能を確保した。

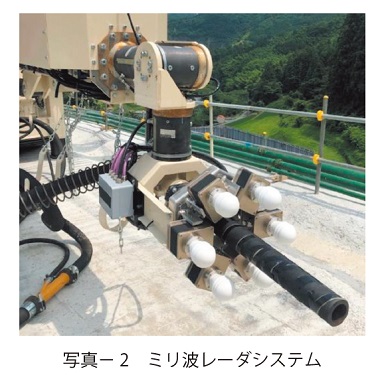

(3)ミリ波レーダシステム

吹付ノズル周囲に取り付けた6 台のレーダセンサ(写真- 2)からミリ波レーダを照射し、その反射波を捕捉してノズルから吹付面までの距離をリアルタイムに計測する。ミリ波レーダは周波数が76.5GHz 帯の高周波であるため、吹付け時の粉塵等の影響を受けにくい。

(4)吹付コンクリート厚さ演算システム

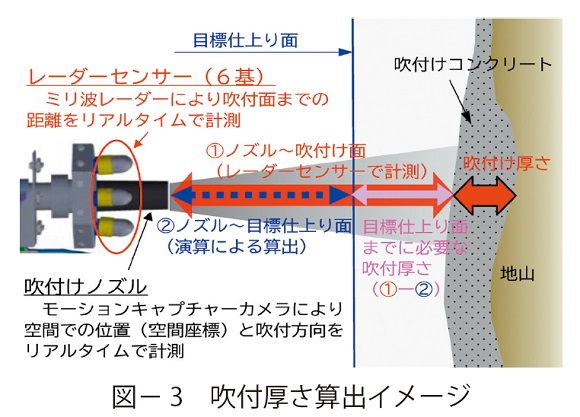

各計測システムで得られた情報を基に、以下のコンクリート厚さを算出する。

吹付け前:掘削完了面と目標仕上がり面をもとに必要な吹付コンクリート厚さを3 次元で算出。

吹付中:ノズルの位置、吹付方向、吹付面までの距離をもとに現在の吹付厚さ及び目標仕上がり面までに必要な残りの吹付厚さを3 次元で算出(図- 3)。

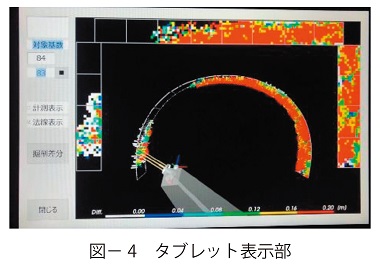

(5)リアルタイム表示システム

吹付け厚さのリアルタイム表示は、吹付面を10㎝×10㎝のグリッドに分けて、システムで取得した吹付面の点群データを基に差分計算を行い、吹付け箇所の壁面を3D及び2Dのコンター図で表現している(図- 4)。画面中央の3D 表示部はオペレータが任意の方向から確認できるようにタッチパネル操作が可能となっている。コンター図は10Hz(1秒間に10データ)で描画しているため、オペレータが吹付厚さを確認しながら吹付けを行うことが可能である。また、コンター図の色分けの範囲は任意に設定することが可能である。

(6)吹付機ブーム部

3 段式伸縮ブーム及び回転モータ部で構成された6軸吹付ロボットを新たに開発した。ロボットの関節部には回転角を計測するエンコーダが内蔵されている。また、油圧シリンダ内部には伸縮計が内蔵され、エンコーダと伸縮計のデータから吹付機のノズル位置及び方向をレーザ制御盤に送信し、モーションキャプチャシステムの位置データと統合している。

4.3 技術的な課題

現場検証を通じて計測精度や耐久性、操作性等について一定の成果は得られたが、現場で継続して運用するためには以下のような課題を解決する必要がある。

(1)コンクリートリバウンドによる堆積除去

コンクリート吹付け時、側壁から肩部にかけて吹付けを行っている間は、レーダ部分へのリバウンドの堆積はほとんど見られないが、天端部を吹付ける際にノズルが上を向くためリバウンドが堆積する(写真- 4)。レーダは1㎝程度のリバウンドが堆積すると吹付面までの計測の精度が極端に低下することがわかった。

そこで、リバウンドの堆積除去を目的として以下の対策を実施した。

①エアー及び水洗浄装置

堆積するリバウンドを吹き飛ばすためのノズルを配置し、吹付け時にエアー及び水にて洗浄する装置を製作し、レーダ部に取り付けた(写真- 5)。

しかし、レーダ部分にノズルを配置したことで、かえってリバウンドが溜まりやすい構造となり、堆積したリバウンドの重みで吹付け作業中にノズル操作が不能になる事態となった。そのため、この装置に関しては取付けを断念した。

②回転式レーダカバー

レーダの前面にレーダの計測を阻害しない素材で作成したカバー(レドーム)を配置し、さらに回転させることによってリバウンドの堆積を防ぐ装置を新たに試作した(写真- 6)。現在も検証を継続しており、リバウンドの堆積を防止する一定の効果が得られている。

(2)モーションキャプチャシステムの耐久性

モーションキャプチャカメラは自発光LEDマーカの動きを常に2台以上のカメラで捉える必要があるため、カメラ前面の保護カバーに粉じんが堆積すると、ノズルの位置計測の精度が低下するか、もしくは見失う恐れがある。モーションキャプチャシステムは吹付箇所から5m 程度離れているため、吹付け作業時に直接リバウンドが堆積することは無かったが、粉じんの堆積が確認された。モーションキャプチャカメラ前面に設置した保護カバーには粉じんの堆積を軽減するためのエアー吹き出し口を設置し、システム稼働中は常時エアーによる清掃を行っていたが、不十分であった。実証中は保護カバーを清掃しながら計測を行ったが、今後はエアーの吹き出し口の配置やエアー吹き出し量の調整を行う等の改善を図りたい。

5.吹付け遠隔操作システム

5.1 導入目的

山岳トンネル工事におけるコンクリート吹付け作業は、吹付ノズルのオペレータが切羽直下に立入り、吹付出来形を目視にて確認しながら作業を行っている。しかし、切羽直下は肌落ちの危険や粉じんの飛散があるなど過酷な環境となっている。トンネル作業員の作業環境の改善、安全性の向上を目的として、コンクリート吹付けの遠隔操作システムの現場試験運用を実施した。

5.2 技術概要

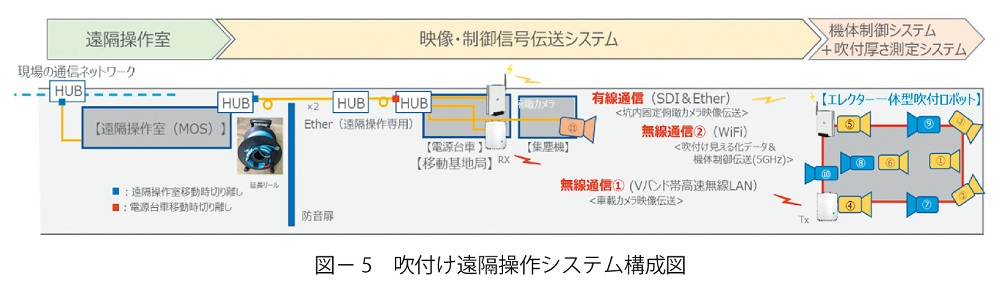

本システムは「遠隔操作室」、「映像・制御信号伝送システム」、「機体制御システム」および「吹付厚さ測定システム」で構成されている(図- 5)。

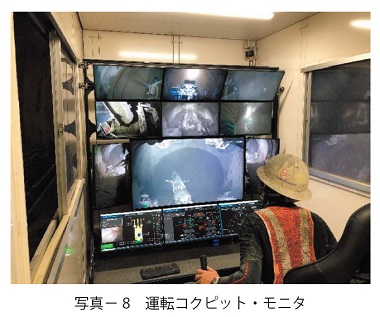

(1)遠隔操作室

遠隔操作室は4tトラック荷台に補強済ユニットハウスを設置し、さらに発破衝撃を回避するため防音扉後方に駐機させた(写真- 7)。室内には運転席、操作レバースイッチおよびフットペダルを配置した運転コクピットと吹付機の前後側方、吹付ロボット、コンクリートポンプに搭載したカメラ映像および機体情報を映す12 個のモニタが配置されている(写真- 8)。吹付機操作は通常のリモコンと同じ感覚で作業が行える様にレバースイッチの配置に配慮した。また、遠隔操作室内には空調設備が完備されており、吹付コンクリートのリバウンドや粉じんも無いため、オペレータは快適な環境での吹付け作業が可能である。

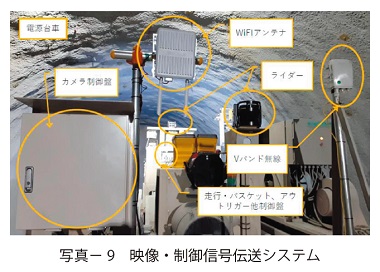

(2)映像・制御信号伝送システム

吹付機の移動のたびに有線接続を行う作業は非効率なため、電源台車および吹付け機本体に、映像伝送用のVバンド帯高速無線LAN、制御信号用の5GHz帯Wi-Fiアンテナをそれぞれ設置して無線通信を構築している(写真- 9)。なお、切羽近傍に駐機している電源台車と遠隔操作室は有線接続している。また、吹付機にはカメラ(写真-10)の他にマイクが設置されており吹付け作業における切羽の臨場感を操作室内で得る事ができる。

(3)機体制御システム

遠隔操作室からの制御信号を受けて、エンジン始動、アウトリガー昇降、走行・舵取り・停止、油圧ポンプ、コンプレッサー及びバイパスエア起動、急結材圧送、コンクリート圧送開始等、有人操作と同様の作業を遠隔操作することが可能である。

5.3 技術的な課題

本工事での現場検証では、駐機場所から切羽までの移動と吹付け作業に分けて検証を行った。

切羽後方の駐機場所からアクセサリー電源を起動し周辺映像から安全を確認した上でクラクションによる周知、エンジン始動、アウトリガーとポンプリフト昇降、切羽までの走行・舵取り・停止を映像・制御信号伝送遅延の影響なく安全に遠隔操作することができた。

吹付け作業では、油圧ポンプ起動、バスケット、エレクターブームの開腕とエアーコンプレッサー起動、バイパスエア起動、急結材圧送、コンクリート圧送と吹付け開始までの一連の作業を問題なく実施できることを確認できた。以下に現場検証で得られた技術的な課題を示す。

(1)視認性・操作性の確保

吹付ノズルの操作に関しては、吹付機に設置した当初のカメラ配置では、吹付開始後に発生する粉じんの影響もあり、視認性、操作性に問題があった。そこで、より吹付ノズルに近い位置にカメラを配置するなどの改善を行うことで、遠隔操作室からの操作性能を向上した。

(2)吹付出来形の確認

吹付面の仕上がり状況に関してはモニタのカメラ映像だけでは吹付面の凹凸を把握する事は難しかったが、ミリ波レーダを使用した「吹付厚さリアルタイム計測システム」で可視化した吹付け厚を確認した。

(3)通信環境の確保

遠隔操作による吹付け作業中に映像・制御信号が途切れる事象が発生していた。これは、遠隔吹付け作業中に切羽後方で重機による他作業が実施されており、無線アンテナと吹付機との間の無線通信に影響を与えていたと考えられる。無線通信を使用した遠隔操作の場合、金属体である重機などによる無線通信の阻害を避けるための通信環境の確保が必要である。

6.ICT導入効果の考察

(1)安全性の向上

現場検証では、作業員が遠隔操作室にてモニタ画面の切羽映像と「吹付厚さリアルタイム計測システム」を確認しながら、切羽一基分の支保間の遠隔吹付けを実施した。通常、作業員は吹付厚さを常時確認するために、切羽直下まで近づいて吹付ノズルの操作をする必要があるが、遠隔操作システムを導入することで、万が一切羽で肌落ちや崩落が発生した場合にも被災することが無くなるため、安全性が向上する。現状では吹付ノズルのホースの取り回しや吹付機への生コンの供給といった作業には作業員が必要であり、切羽の完全無人化に向けてさらなる開発が必要である。

(2)品質の向上

吹付厚さをリアルタイムに可視化することにより、目視の場合と同等以上の精度が確認できた。また、作業員の技量によっては吹付面に凹凸が出来たり、吹付厚さが不足するなどの品質低下が懸念されるが、システムにより吹付厚を約20mmの平均誤差で定量的に可視化できるため作業員の技量に寄らず、コンクリート吹付の品質を確保することが可能となった。

(3)作業時間の短縮、省人化

吹付厚さリアルタイム計測システムの測定データから自動的に吹付厚の出来形帳票を作成することが可能なため、出来形計測の作業時間の短縮、省人化が図られた。発注者においても、効率的な監督、検査を行うことができた。

(4)作業環境の改善

従来の吹付け作業はコンクリートリバウンドや粉じんに晒される切羽に近い状況で行うため、非常に過酷な環境下での作業が求められる。遠隔操作システムを導入することで、吹付機の操作や吹付け作業を、空調設備が整った粉じんのない遠隔操作室で行うことが可能となった。実際に遠隔操作室から吹付け作業を行ったオペレータからは、快適な環境で作業できるようになり、心身ともに負担が軽減されたという好意的な意見が寄せられた。このような遠隔操作システムの導入は、今後のトンネル現場における働き方改革の一環として期待される。

7.おわりに

本トンネルでは、コンクリート吹付け作業における安全性向上や無人化・自動化等を目的として、ICTを活用した取組みが実施された。さらなる生産性向上、自動化に向けては課題も多くあり、今後の開発が期待される。

今後も受発注者が協力してより安全で快適な建設現場を創造することで担い手確保に繋げたい。

最後に、今回の執筆にあたり貴重な資料や情報提供を頂いた、西松・奥村特定建設工事共同企業体の関係者の皆様に感謝の意を表す。