アスファルト混合物の品質と路面性状

建設省 九州技術事務所

副所長

副所長

永 渕 信 幸

建設省 九州技術事務所

材料試験課長

材料試験課長

高 田 孝 一

建設省 九州技術事務所

材料試験課材料試験第一係長

材料試験課材料試験第一係長

楠 本 敦

1 はじめに

近年の交通量の増加と車両の大型化・重量化によって,路面は過酷な条件下にさらされており,そのため路面の維持補修工事が多くなっている。

特に,都市部においては,維持補修工事にともなう環境問題や,工事渋滞による経済的損失は大きな社会問題の一つとなっている。

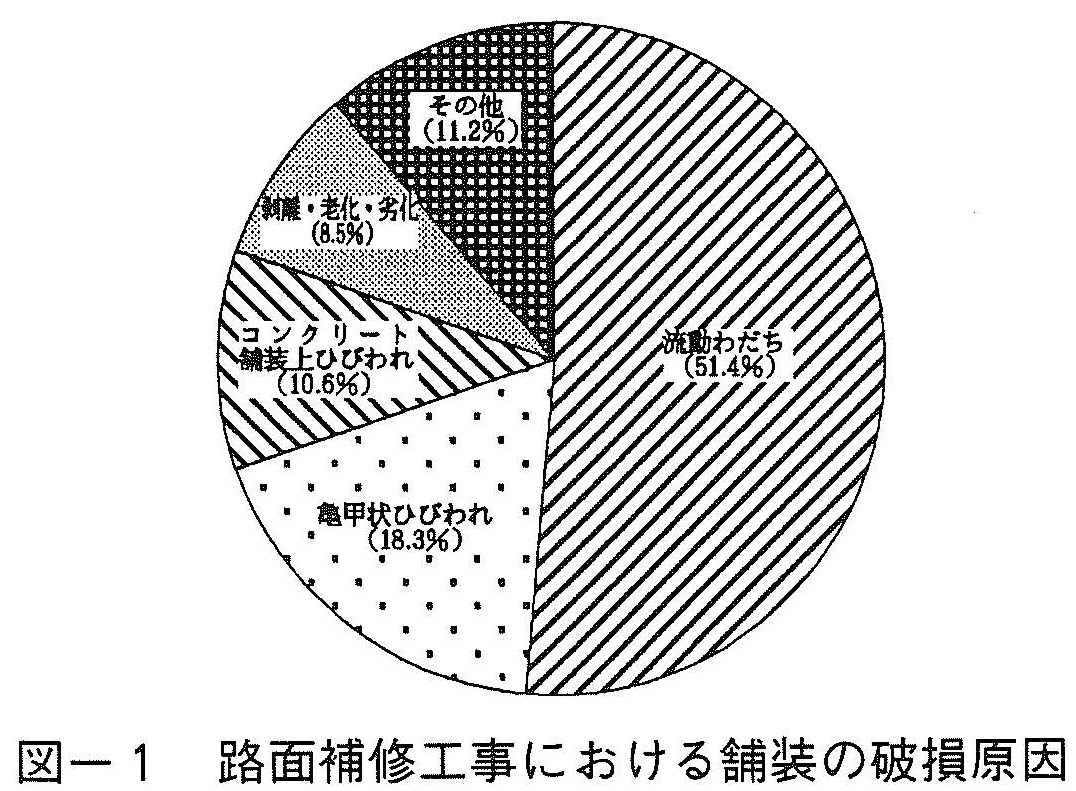

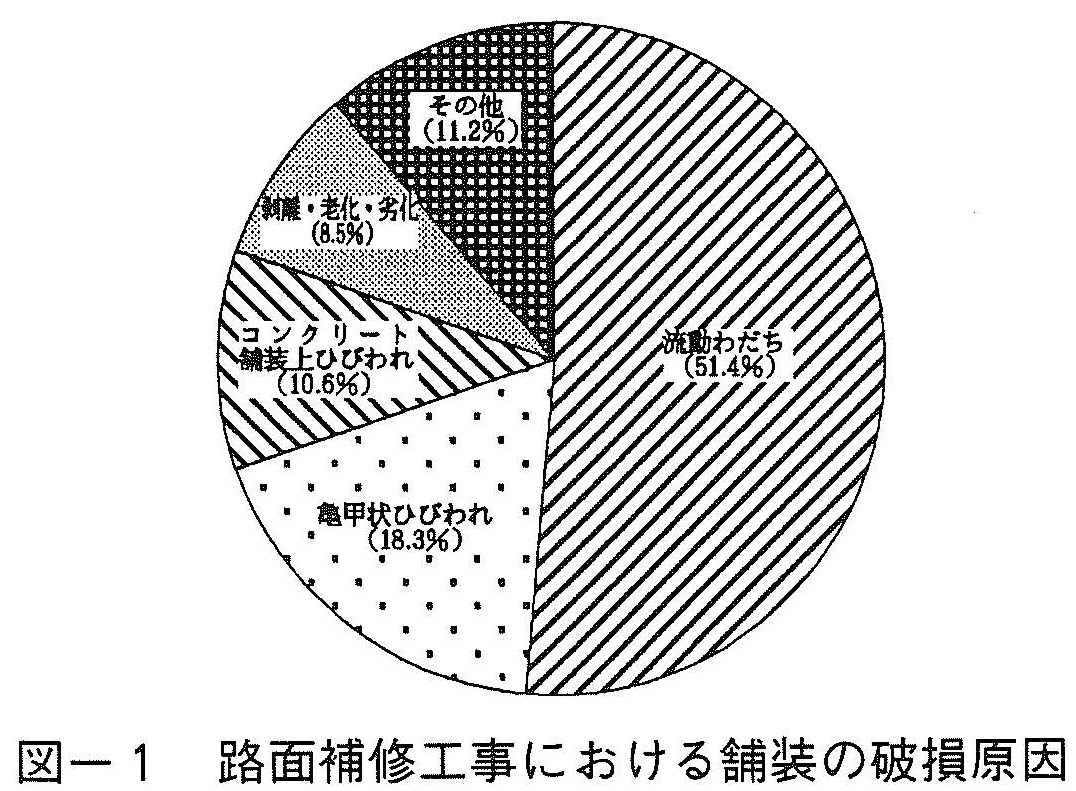

平成6年度に九州地建管内(管内)で施工された路面補修工事142件の舗装の破損原因を調査した結果,流動によるわだち掘れが全体の半数以上(51.4%)を越えており,路盤・路床の支持力不足と思われる亀甲状のひびわれによるものが18.3%,コンクリート舗装版上のリフレクションクラックによるものが10.6%,剥離・老化・劣化によるものが8.5%となっている(図ー1)。

このように,流動によるわだち掘れが,路面の維持補修の主な原因となっており,年々増加する一方の維持管理コストを低減させるためには,効果的な耐流動対策を講じる必要がある。

アスファルト舗装要綱(日本道路協会)では,アスファルト混合物の耐流動性については,ホイールトラッキング試験による動的安定度(以下DSと略す)により評価することとされており,1,500~5,000回/mm,九州地建では3,000~8,000回/mmとそれぞれDSの目標範囲を設定している。

九州技術事務所では,平成元年度から6年度末までに,管内で施工された舗装工事のうち,延べ701件について,混合物の耐流動性の品質確認のため,事前にホイールトラッキング試験を実施している。また,近隣工事事務所で施工された工事については,路面性状とコアの抜き取りによる品質試験等の追跡調査を行っている。

2 混合物の品質

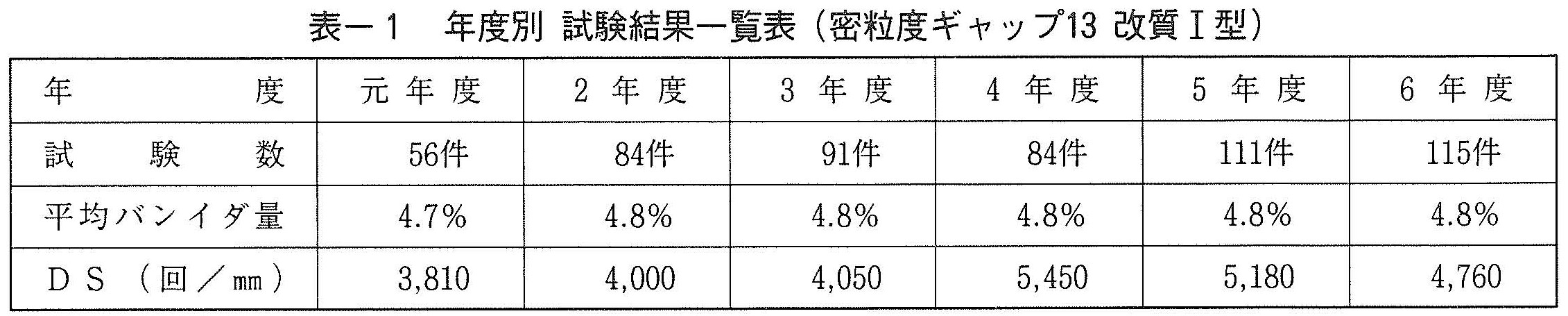

試験結果のうち,試験数が最も多い密粒度ギャップ13で,バインダに改質アスファルトⅠ型を使用している混合物の特性を表ー1~2に示す。

アスファルト舗装要綱では,密粒度ギャップ13の標準的アスファルト量は4.5~6.5%とされているが,管内の平均値は各年度とも4.8%前後であり,下限側の値となっている。そのため,改質アスファルトⅠ型を使用しているにもかかわらずDSの平均値は3,800~5,500回/mmと比較的高い値を示している。

一方,工事事務所別に比較すると,バインダ量は北九州国道・福岡国道・佐賀国道では4.7%前後で各年度とも安定した値を示しているが,長崎・佐伯・大隅・鹿児島国道では5.0%を越えているものがあり,また,年度によりばらついた結果となっている。

DSについては,ほとんどの事務所で4,000~6,000回/mmと目標範囲のほぼ中央付近の値となっているものの,一部には10,000回/mmを越えている事務所もある。

混合物の密度は粗骨材の比重により違いがみられ,良質な骨材の産地がある熊本以北では2.4~2.5と高く,その他の地域では2.3程度となっている。

また,毎年,試験数の2割程度の混合物のDSは目標範囲をはずれており,配合設計を修正して再試験を行っている。

3 路面性状

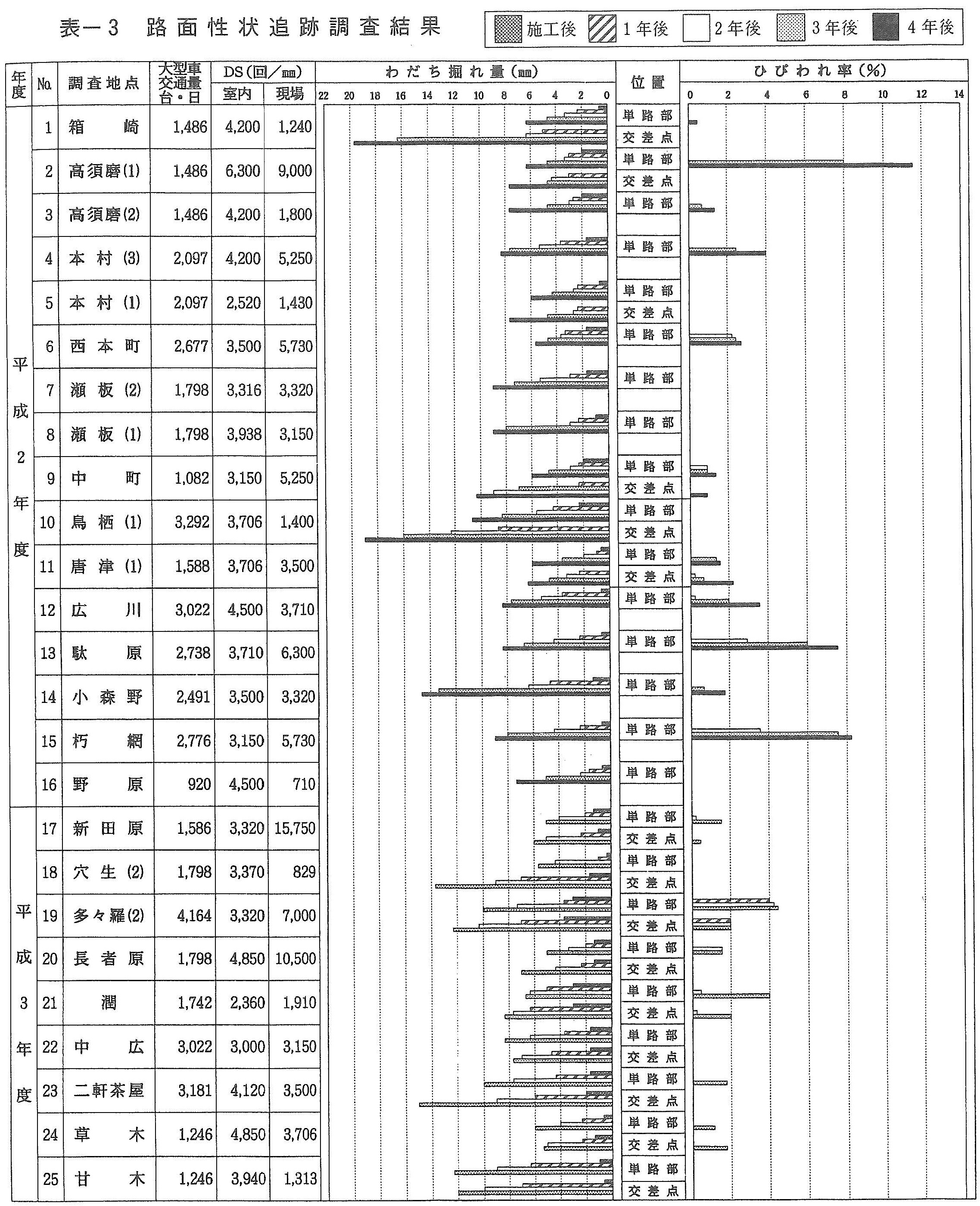

平成2年度から施工後の路面性状(わだち掘れ量・ひびわれ率)の追跡調査を行っている。平成2~3年度の調査は耐流動対策を1層(表層)施工した箇所を対象とし,平成5~6年度は2層(表層+基層)施工した箇所を対象としている。そのうち,施工から3~4年が経過している平成2~3年施工箇所の路面性状の経時変化を表ー3に示す。

わだち掘れ量は,供用年数が長くなるとともに年々大きくなる傾向を示し,特に,大型車交通量が多い箇所でのわだち掘れ量が大きくなっている。

単路部と交差点部を比較すると交差点部が大きく,また,現場DSが小さい箇所でのわだち掘れ量が大きくなっている。

わだち掘れが全調査箇所で発生しているのに比ベ,ひびわれの発生は調査箇所の半数程度でしか発生しておらず,その損傷程度もわだち掘れに比べると小さくなっている。

ひびわれ発生の傾向としては,同一路線の同一混合物であっても,交差点部での発生は少なく,ほとんどが単路部で発生している。また,現場DSが高く,かつ,大型車交通量が多い箇所でのひびわれ率が高くなっている。

このように,路面性状には交通条件では累積大型車交通量が,混合物性状では現場DSの値が大きな影響を及ぼしている。

4 路面性状の予測

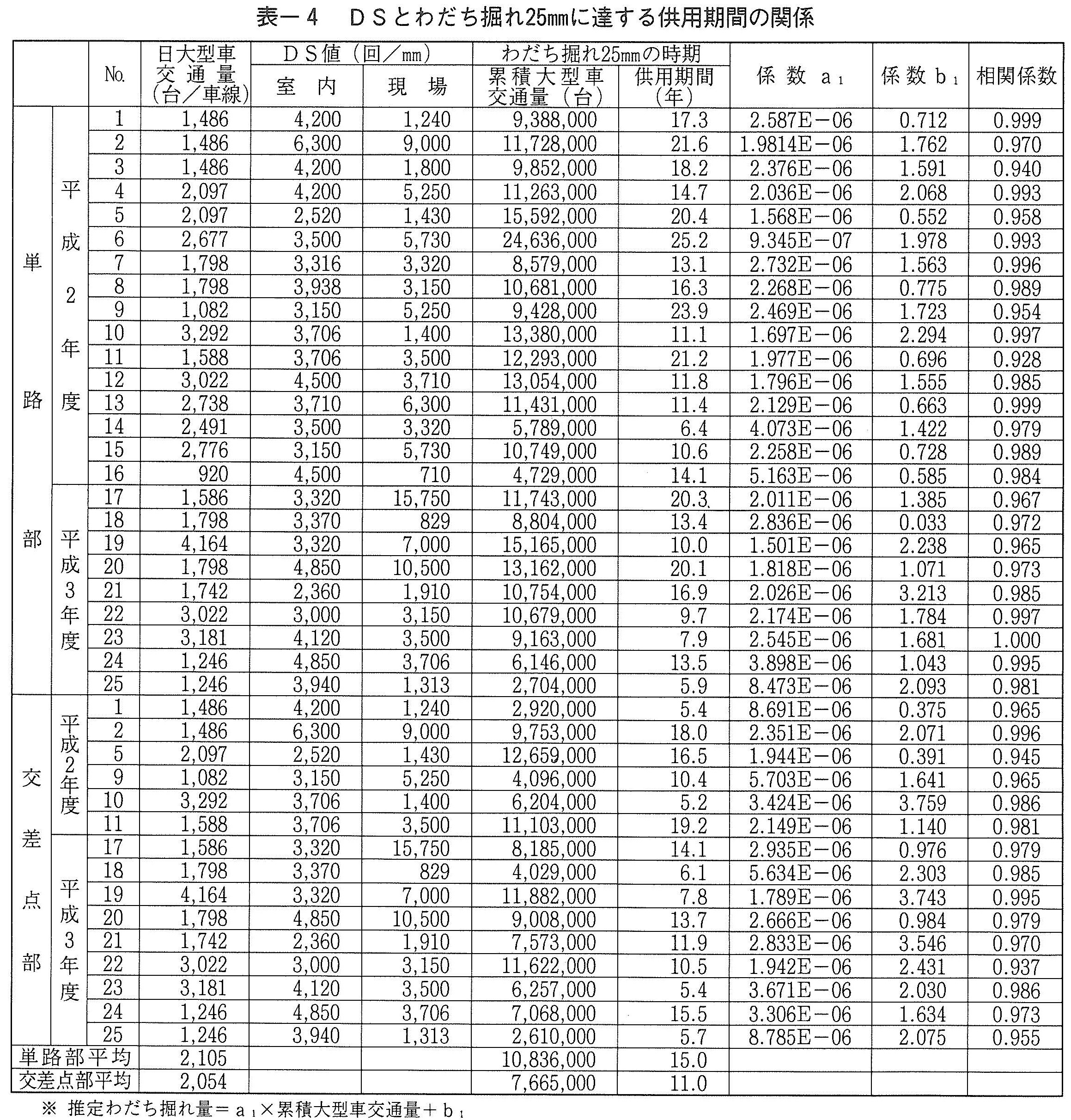

平成2~3年度施工箇所の路面性状の経時変化と,その間の累積大型車交通量から以下の関係式を求めることができる。

推定わだち掘れ量=a1×累積大型車交通量+b1

推定ひびわれ率=a2×累積大型車交通量+b2

推定わだち掘れ量の相関係数は0.928以上,推定ひびわれ率は,0.692以上とともに高い値を示している。

そこで,上記の関係式により,将来の路面性状が推定できる。たとえば,路面の望ましい管理水準をわだち掘れ量が25mm以下と設定した場合,各調査箇所の供用期間は表ー4のとおりとなる。良好な路面性状を維持できる期間は全体の平均で単路部では15年,交差点部では11年となっている。箇所別にみてみると,現場DSが1,500回/mmより小さいNo.1・10・18の交差点では5年程度,また現場DSが7,000回/mmと比較的高くても,大型車交通量が多いNo.19では8年程度でわだち掘れ量が25mm越える結果となる。

5 DSのばらつき

これまでの調査で,路面性状と現場DSとは高い相関があることが確認されているが,室内DSとの相関は低くなっており,特に,短期間で路面性状が悪化している箇所での室内DSと現場DSのばらつきが大きくなっている。

そこで,平成5~6年度にこの原因を把握する目的で,室内DSと現場DSの他に施工時のアスファルトプラントからの出荷時の合材によるホイールトラッキング試験,抽出試験等を行った。

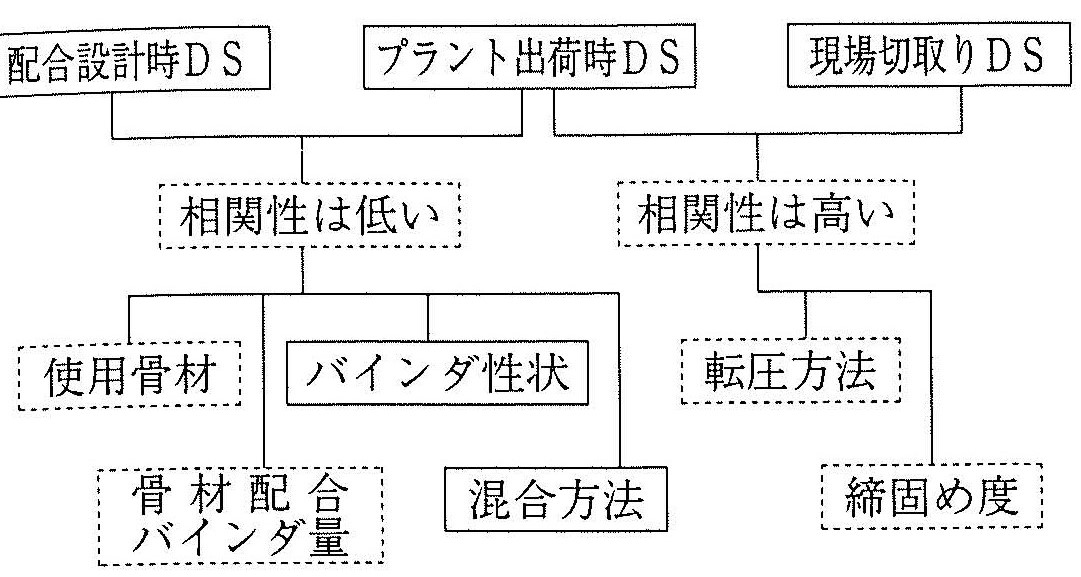

調査フローを以下に示す。

室内DSとプラント出荷時DSの相関性は低く,プラント出荷時DSと現場DSとは高い相関がみられる。プラント出荷時と現場コアとは,転圧方法・締固め度の違いがあるが,その差がDSに及ぼす影響は小さいといえる。一方,室内とプラント出荷時では使用骨材とその配合割合・バインダ量・バインダ性状・混合方法等の違いがあるが抽出試験の結果,骨材の粒度分布・バインダ量についてはほぼ配合設計通りであることが確認された。

以上のことから,DSのばらつきの要因としてバインダ性状の変動,室内ミキサーとプラントとの混合能力の違いが考えられるが,ここではバインダ性状に着目して,以下の試験を行った。

6 バインダ性状とDS

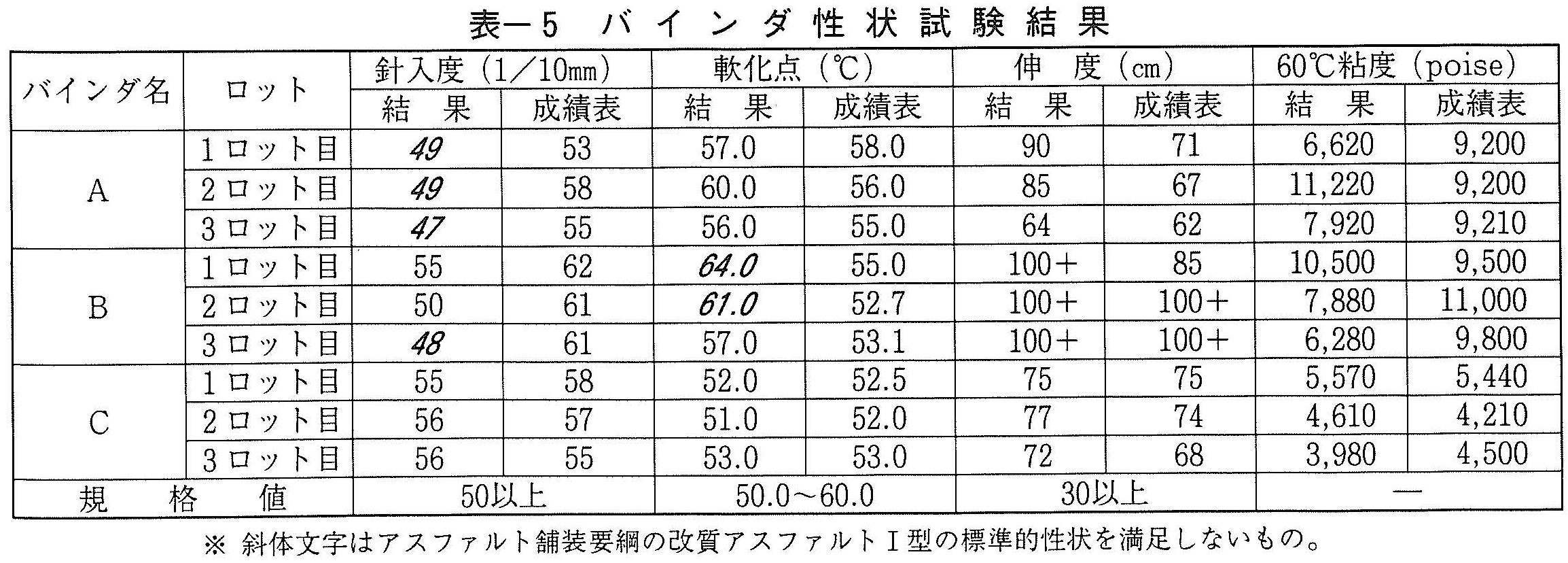

管内での使用実績が多い改質アスファルトⅠ型の3製品を選定し,各製品とも製造日が異なる3ロット,合わせて9種類のバインダ性状試験を行った(表ー5)。

配合設計書に添付されているミルシートと試験値に差異が見られ,試験値はアスファルト舗装要綱に示されている標準的性状(針入度は下限値を下回り,軟化点は上限値を上回る。)を満足しないものも見られる。また,バインダ性状の中では60℃粘度がDSと最も高い相関があるといわれているが,その60℃粘度は製品により異なった値となっており,同一製品でもロットの違いにより変動もみられる。

上記9種類のバインダを用いて,同一骨材を同一配合で供試体を作製しホイールトラッキング試験を実施した(図ー3)

DSはバインダの種類により異なった値となっており,同一製品でも製造ロットの違いによりばらついており,特に,60℃粘度の値と同じ傾向を示している。

このように,DSにはバインダの品質が大きな影響を及ぼしており,室内DSと現場DSのばらつきの原因の一つになっているものと推察される。

7 基層と路面性状

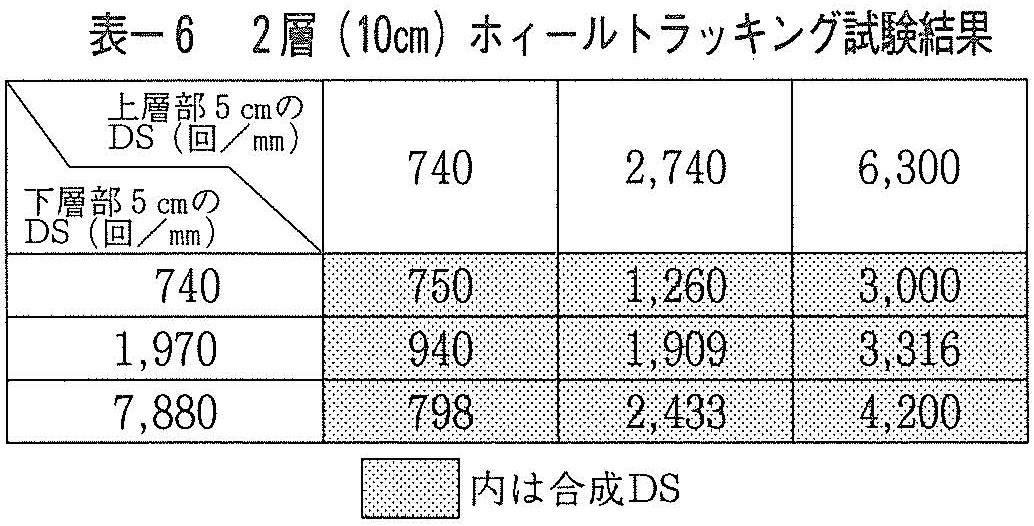

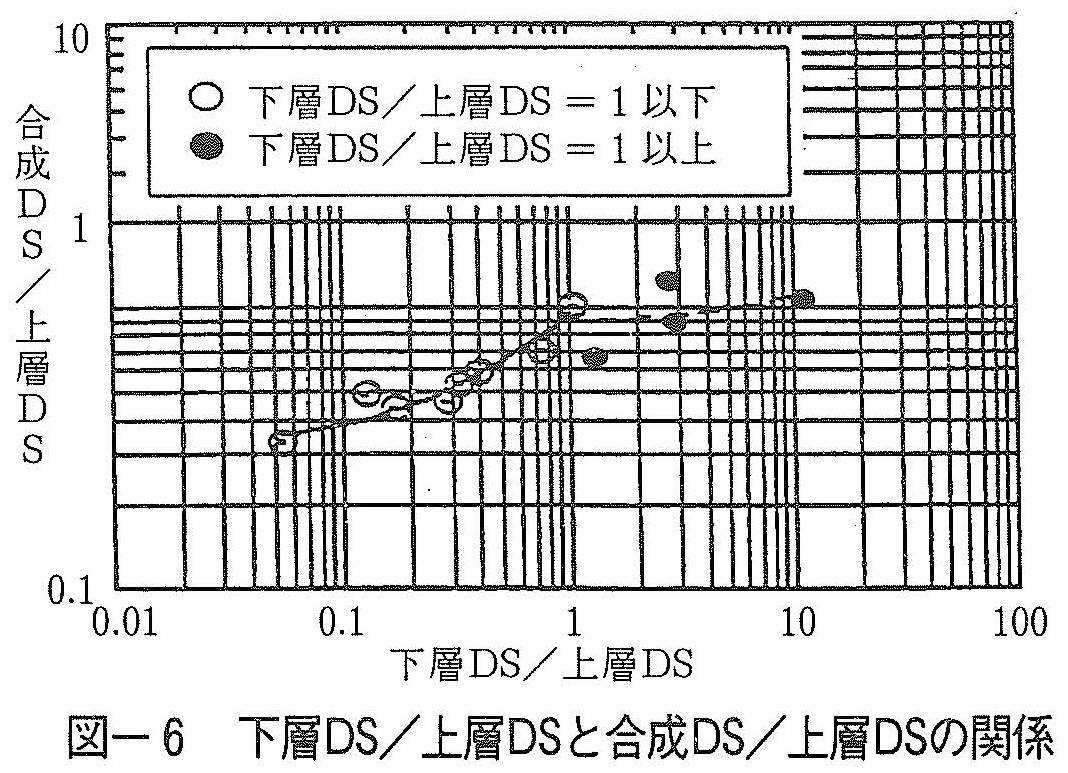

路面性状にはDSと大型車交通量の他に,基層の混合物性状の影響も考えられる。そこで,DSの値が異なる厚さ5cmの供試体を作製し,上下層の組み合わせを変化させて,厚さ10cmのホイールトラッキング試験によりDS(以下合成DSと略す)を求めた(表ー6,図ー6)。

これらの結果より以下のことが言える。

上層DS≦下層DS……合成DSは上層DSと同程度である。

上層DS>下層DS……合成DSは下層DSの影響を受け,上層DSより小さくなる。

そこで,上層DSより下層DSが小さい場合(下層DS/上層DS=1以下)においては,相関係数は0.980と高い相関で関係式①が成り立つ。

合成DS=上層DS×[0.324+0.650(下層DS/上層DS)]……①

たとえば,上層DSが5,000回/mmで下層DSが1,000回/mmであれば,合成DSは

合成DS=5,000×[0.324+0.650(1,000/5,000)]=2,270回/mmとなる。

したがって,良好な路面性状を長期間にわたって維持するためには,表層だけではなく基層の混合物性状も一定の品質を確保する必要がある。

8 まとめ

混合物の品質と路面性状の現状をまとめると以下のとおりである。

① 路面の維持管理コストを低減するためには,効果的な耐流動対策を講じる必要がある。

② 混合物の品質は各地域の粗骨材・細骨材の品質と,その配合割合およびバインダ性状によりばらついている。

③ 路面性状には交通条件では大型車交通量,混合物性状では動的安定度(DS)が大きな影響を及ぼしている。

④ 配合設計時(室内)DSと施工後の現場DSにはばらつきがみられるが,この要因の一つとしてバインダ性状の変動がある。

⑤ 路面性状には基層の混合物性状も影響しており,基層DSが小さいと合成DSは小さくなる。

以上のことから,路面の耐久性を向上させるための当面の対策としては

(1)耐流動対策を可能な限り2層施工する。

(2)バインダの品質を安定させる。

(3)基層DSは表層DSと同程度にする。

9 おわりに

今回の取りまとめでは,耐流動対策を2層施工している平成5~6年度施工箇所は,調査期間(供用期間)が短いため,解析の対象から除外している。

今後は2層施工箇所の路面性状を評価するとともに,FWDによる調査を行い,路床・路盤を含む舗装構成全体の強度と路面性状の関係を調査する予定である。

これらの調査により,路面の耐久性を向上させるための具体的な対策手法を提案したいと考えている。