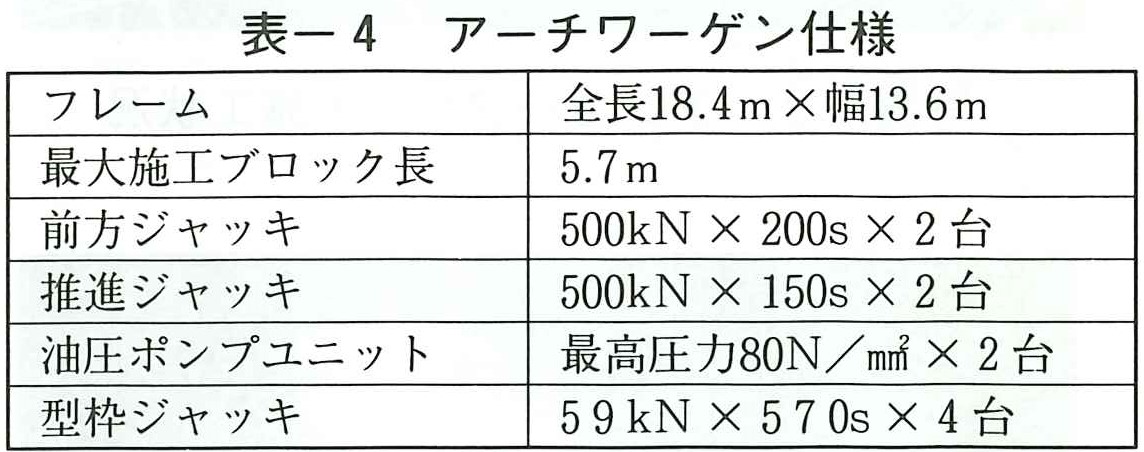

新高千穂大橋(逆ランガー橋)の施工について

国土交通省 延岡工事事務所

所長

所長

川 原 伸 孝

1 はじめに

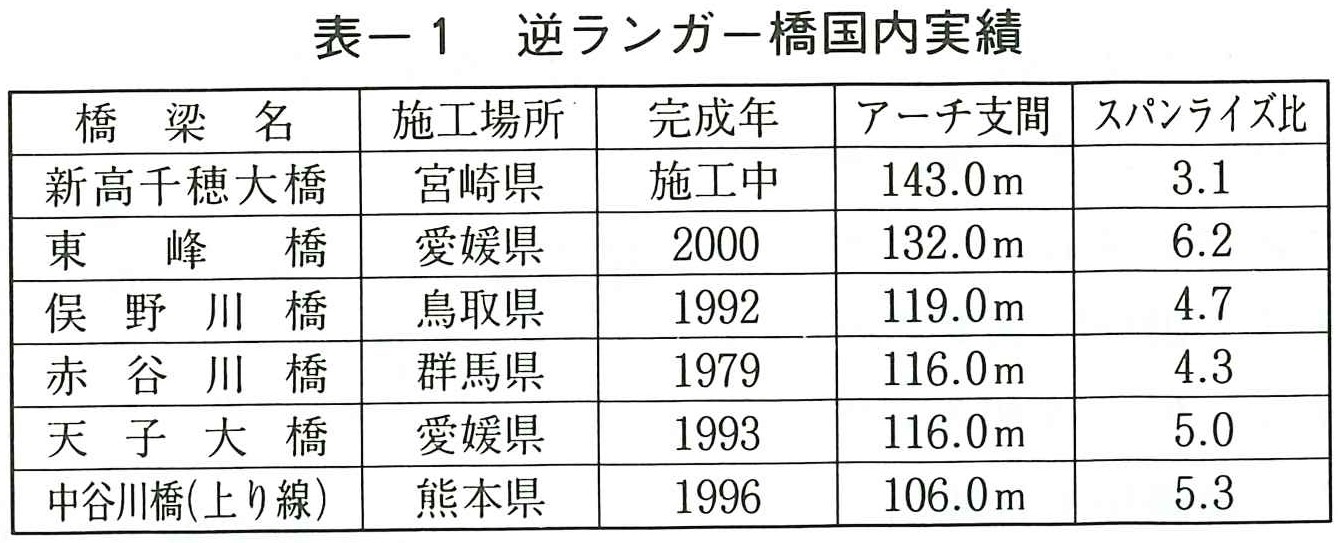

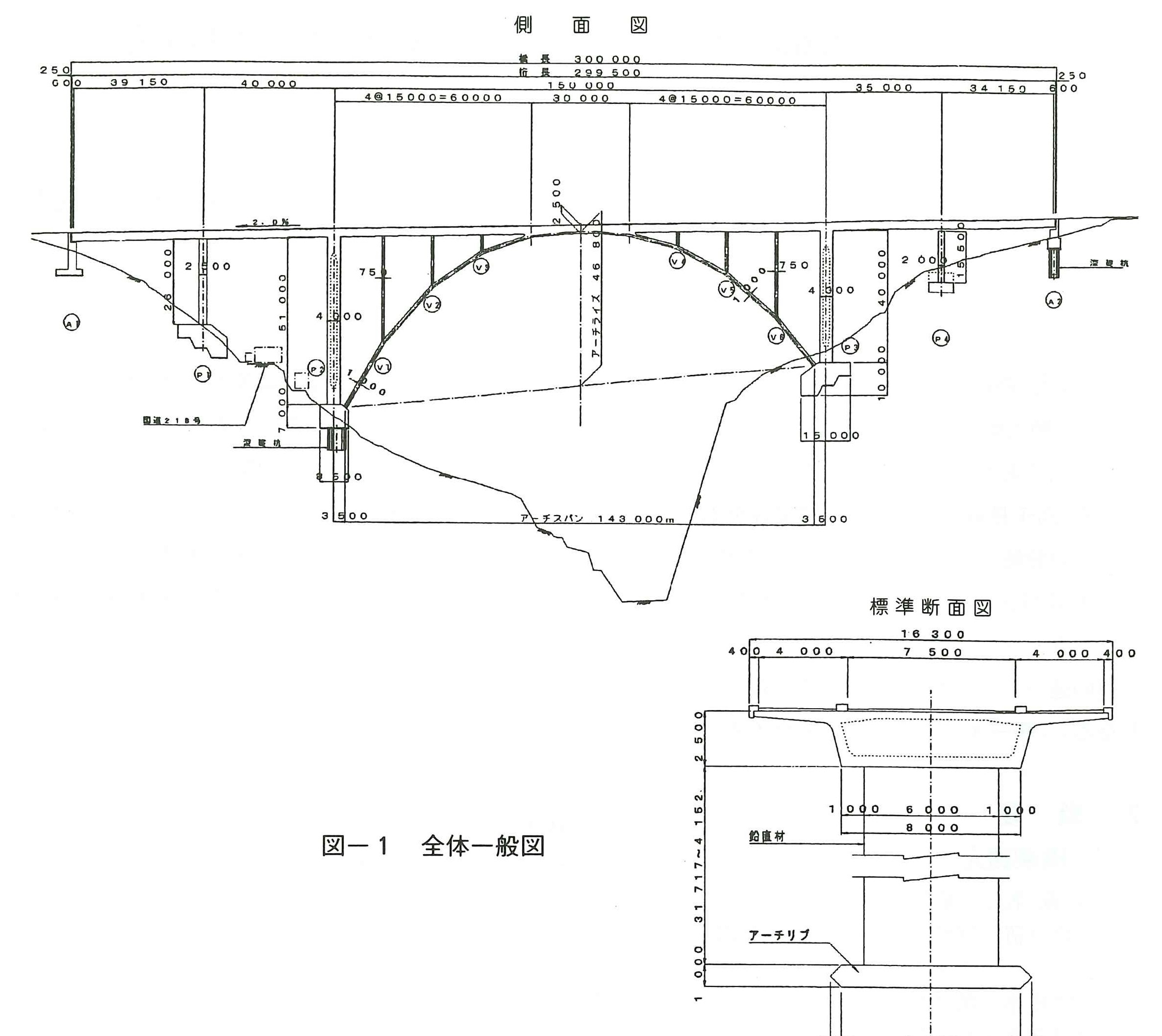

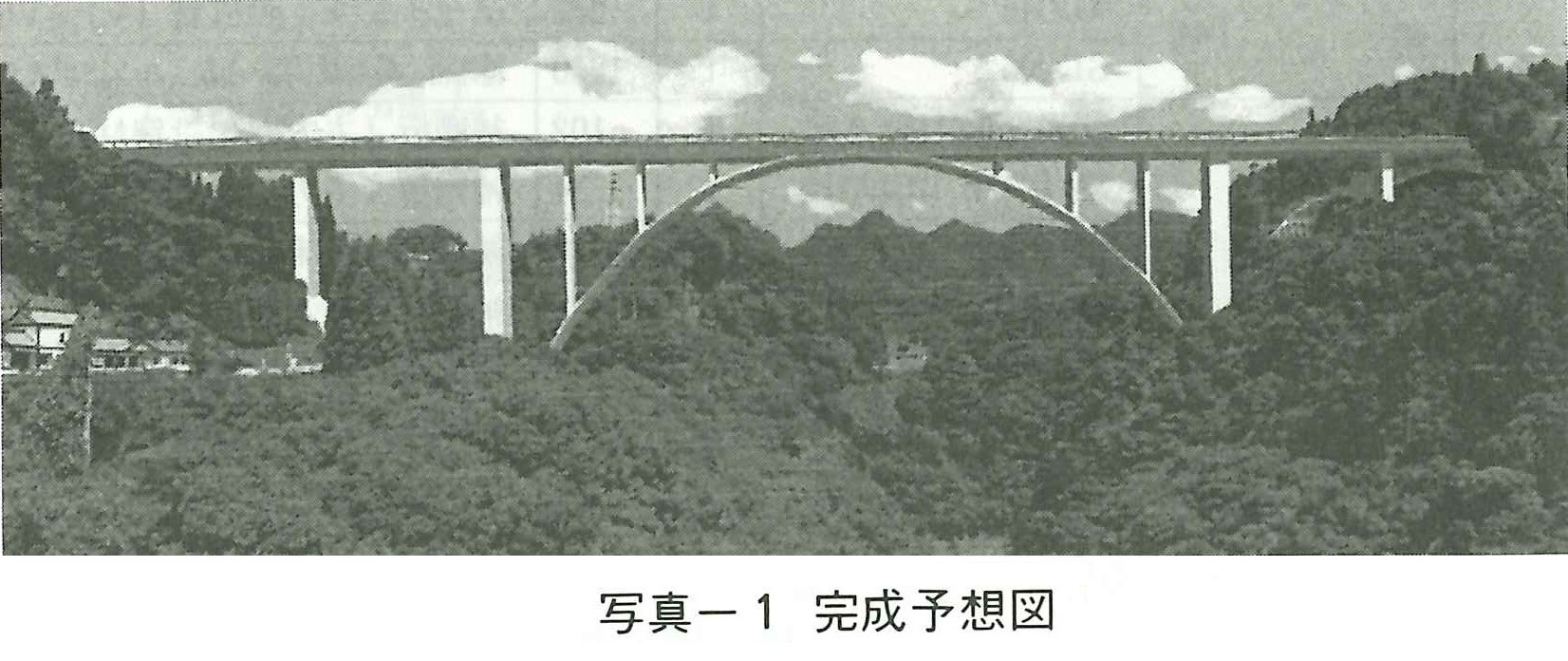

新高千穂大橋は,一般国道218号高千穂バイパスの中間地点にあたり,周辺は天然記念物に指定されている『高千穂峡』の深いV字型渓谷を形成しており,この急峻な地形と景観に配慮した橋長300.0mアーチスパン143.0mのPC補剛桁を有するRC逆ランガーアーチ橋である。アーチアクションが一連の逆ランガー橋では国内最大のアーチスパンとなる。(表ー1)また,アーチライズは,国内のコンクリートアーチ橋では最大の46.8mを誇り,スプリンギング部アーチリブの勾配は約60゜に達している。アーチ径間部の架設方法は,逆ランガーアーチ橋では初のメラン材を併用してのトラス張出し架設工法を採用した。特殊移動作業車を用いて,補剛桁とアーチリブおよび鉛直材を,斜吊り材によりトラス構造を形成しながら,順次張出し架設を行う。本文は,施工半ばであるが,アーチ部の施工方法を中心に報告する。

2 概 要

(1)橋梁諸元

路線名 :一般国道218号

架橋位置:宮崎県西臼杵郡高千穂町大字押方~大字三田井

道路規格:第3種第3級

設計速度:V=50km/h

橋 格:B活荷重

構造形式:PC連続箱桁を有するRC逆ランガーアーチ橋

橋 長:300.0m

縦断勾配:2.00%

横断勾配:1.50%

アーチ支間:143.0m

アーチライズ:46.80m(左:53.80m 右:39.80m)

補剛桁径間長:39.15m+40.00m+150.00m+35.00m+34.15m

有効幅員:4.00m+2@3.75m+4.00m=15.50m

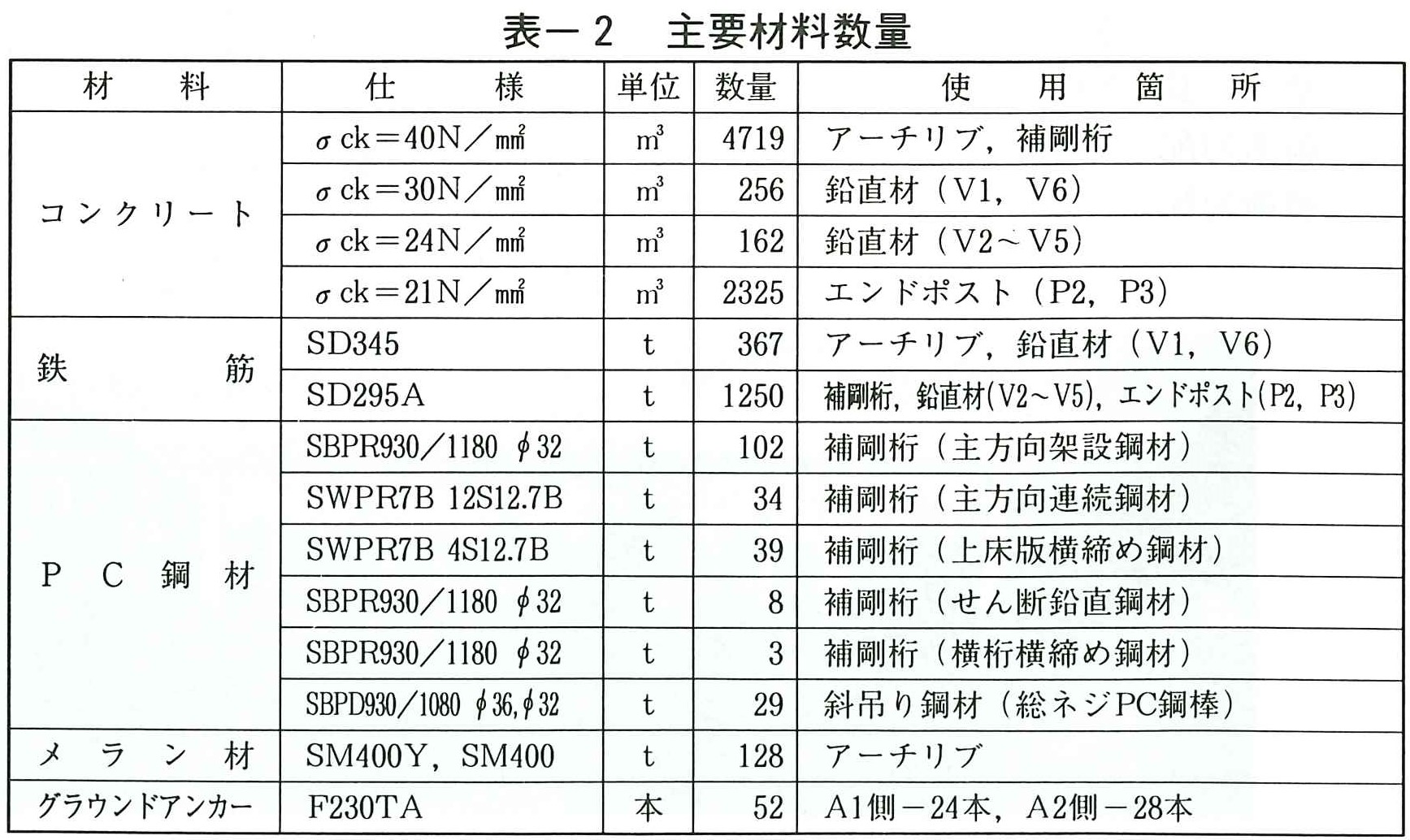

(2)主要材料数量

主要材料数量を表ー2に示す。

(3)施工概要

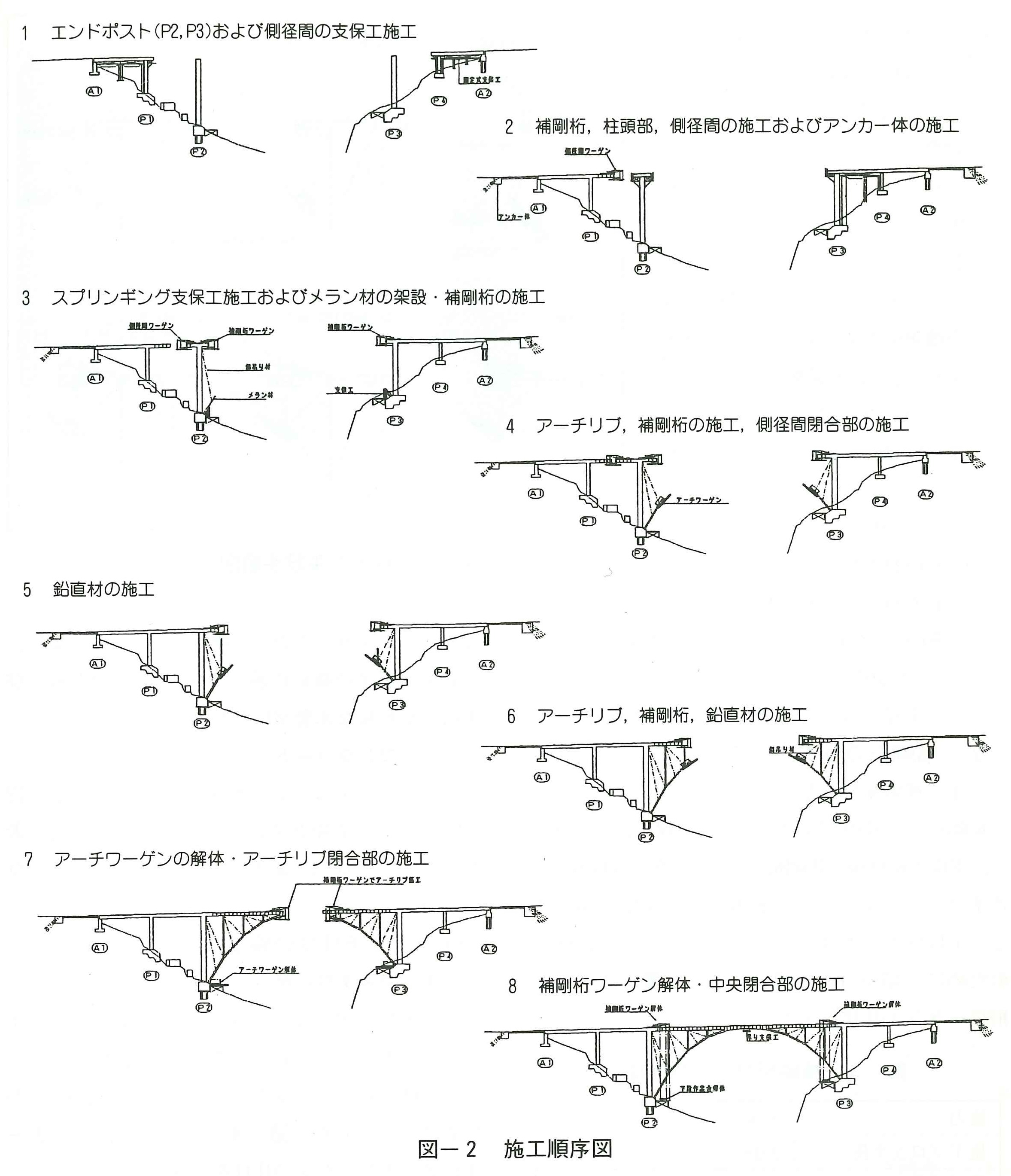

本橋の全体施工順序を図ー2に示す。

A1ーP1径間,P3ーP4径間,およびP4ーA2径間は,支保工施工とし,P2,P3橋脚(エンドポスト)の施工も同時期に行った。現国道の上空を跨ぐP1~P2径間は,両橋脚からの張出し架設によって施工した。また側径間部施工と平行して両橋台後方にアンカー体を構築した。

アーチリブのスプリンギング部は支保工によって施工し,その後,メラン材を架設してアーチリブ用移動作業車(アーチワーゲン)を組み立てた。補剛桁も補剛桁用移動作業車(補剛桁ワーゲン)を組み立て,張出し架設を行った。中央閉合完了後,斜吊り材,およびアンカー体の解放・撤去を行い,最後に橋面工を施工して完成となる。

3 アーチ径間部の施工

(1)施工手順

補剛桁およびアーチリブの張出し施工には,特殊移動作業車(ワーゲン)を用いる。本橋は,アーチライズが高い構造になっているため,補剛桁用ワーゲンとアーチリブ用ワーゲンとに分離されている構造を採用した。また,先行架設されたメラン材をPC鋼棒で斜吊りし,そのメラン材上にアーチワーゲンを載せて,順次コンクリートで巻き立てを行う。

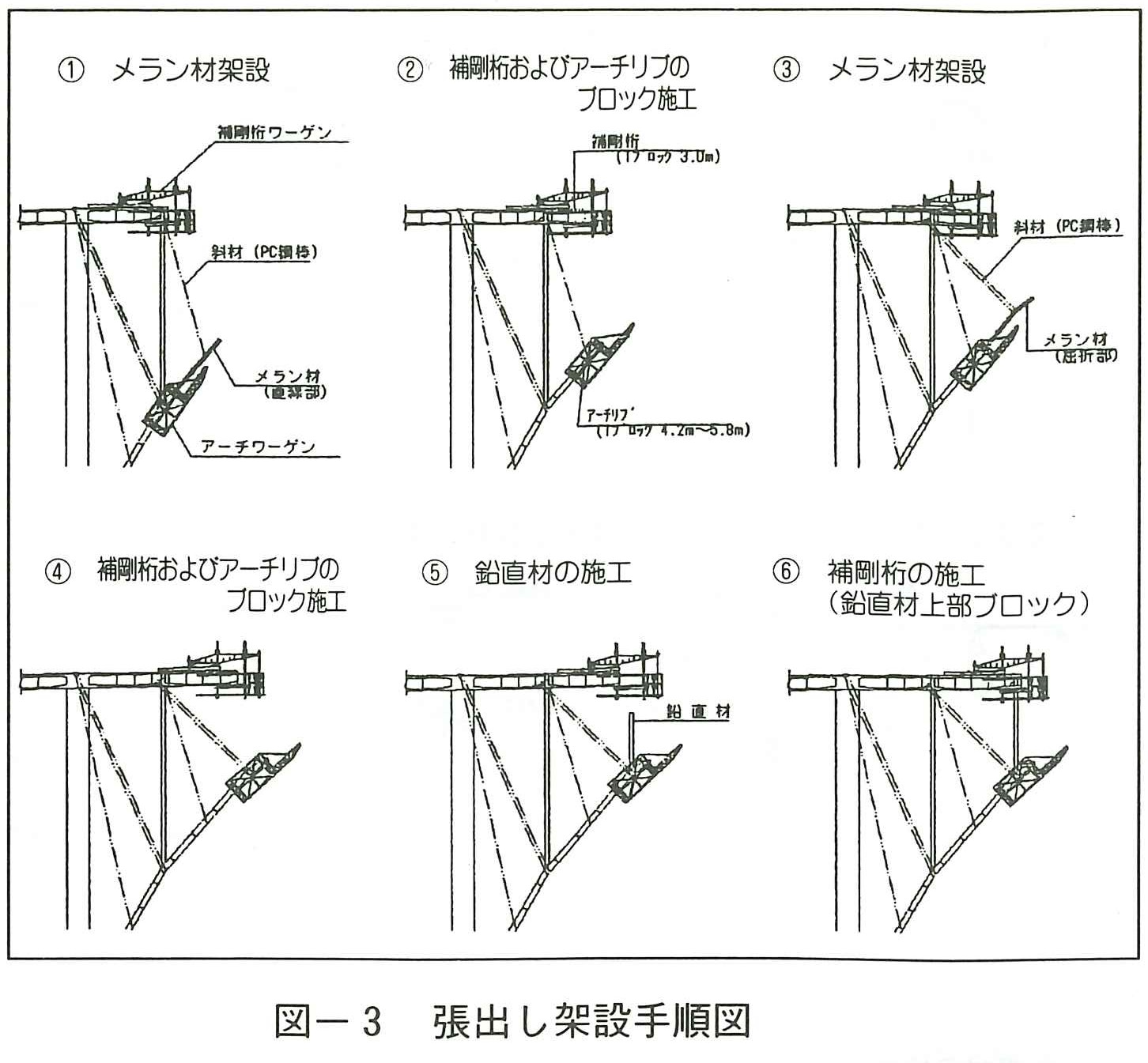

メラン併用トラス張出し架設の手順を図ー3に示す。

① メラン材(直線部)の架設を行い,斜材を設置し,張力を与えトラス構造を形成する。(1次調整)

② 補剛桁およびアーチリブの張出し架設を行う。張出し施工回数は,上下共に,2ブロックとしている。その後に,部材の応力改善のため,斜材の張力調整を行う。(2次調整)

③ メラン材(屈折部)架設を行う。①と同様に,斜材に張力を与える。(1次調整)

④ ②と同様。

④ 鉛直材を施工する。

⑤ 鉛直材上部の補剛桁の施工。その後,斜材によって部材の応力調整を行う。(2次調整)

①~⑥を繰り返して,橋体の施工を進める。

(2)補剛桁の施工

① 補剛桁ワーゲン

補剛桁は,柱頭部をブラケット支保工により施工し,支保工解体後,補剛桁ワーゲン(能力3500kN·m,標準ブロック長3.0m)を組み立て,張出し施工する。下段作業台および型枠の底版は,鉛直材施工のために,開閉可能な構造とした。表ー3に補剛桁ワーゲンの仕様を示す。

② 型枠

補剛桁の型枠は,底版および側枠にはステンレスフォームを使用した。内枠は,ウエブの変化,定着突起および横桁の施工を考慮し,加工および組払いが容易な木製型枠とした。

③ コンクリート

コンクリートはポンプ車を使用し,桁上を配管し圧送した。早強セメントを使用し,施工性を考慮して,高性能AE減水剤(標準型)を用い,スランプ12cmとした。

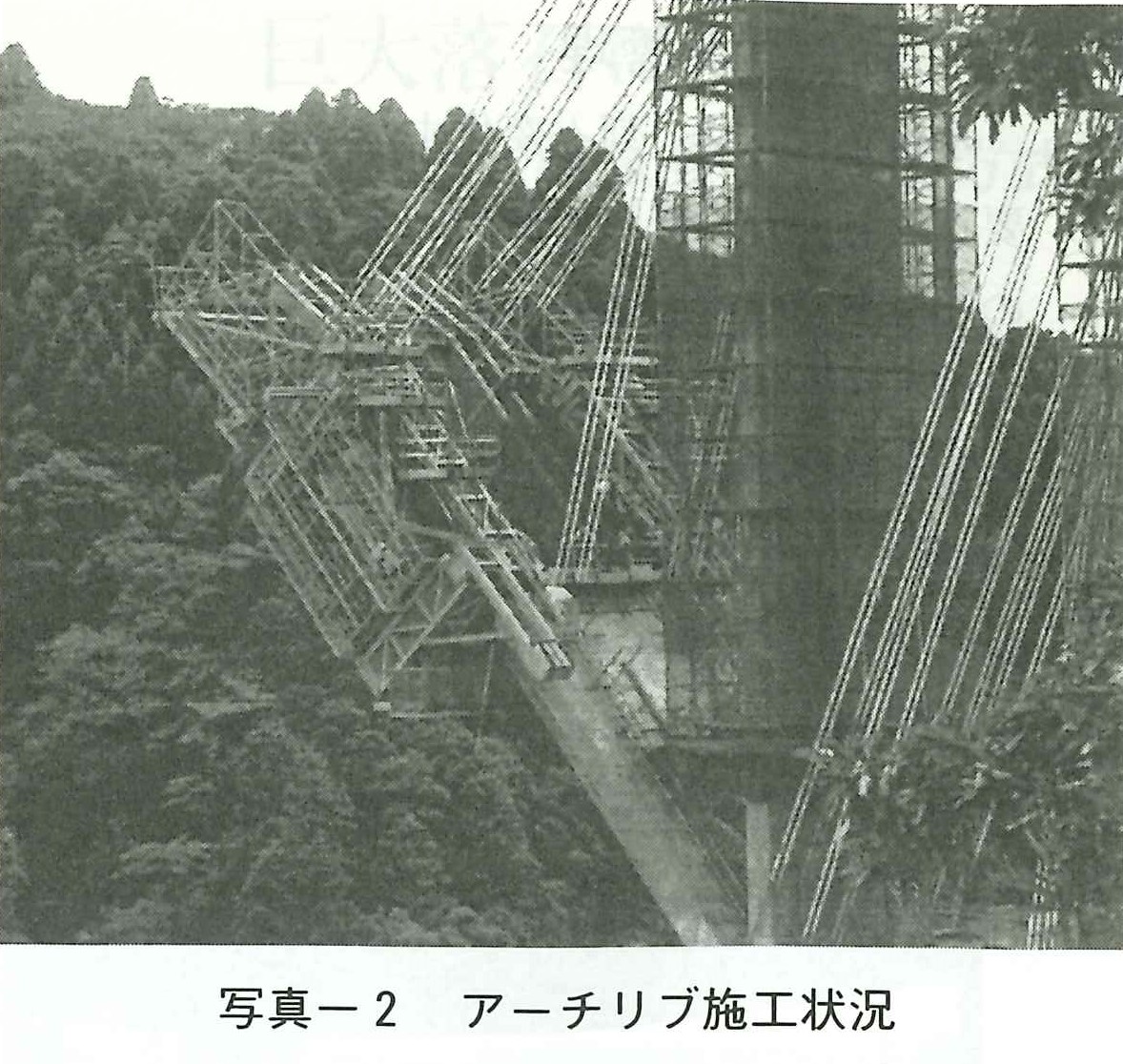

(3)アーチリブの施工

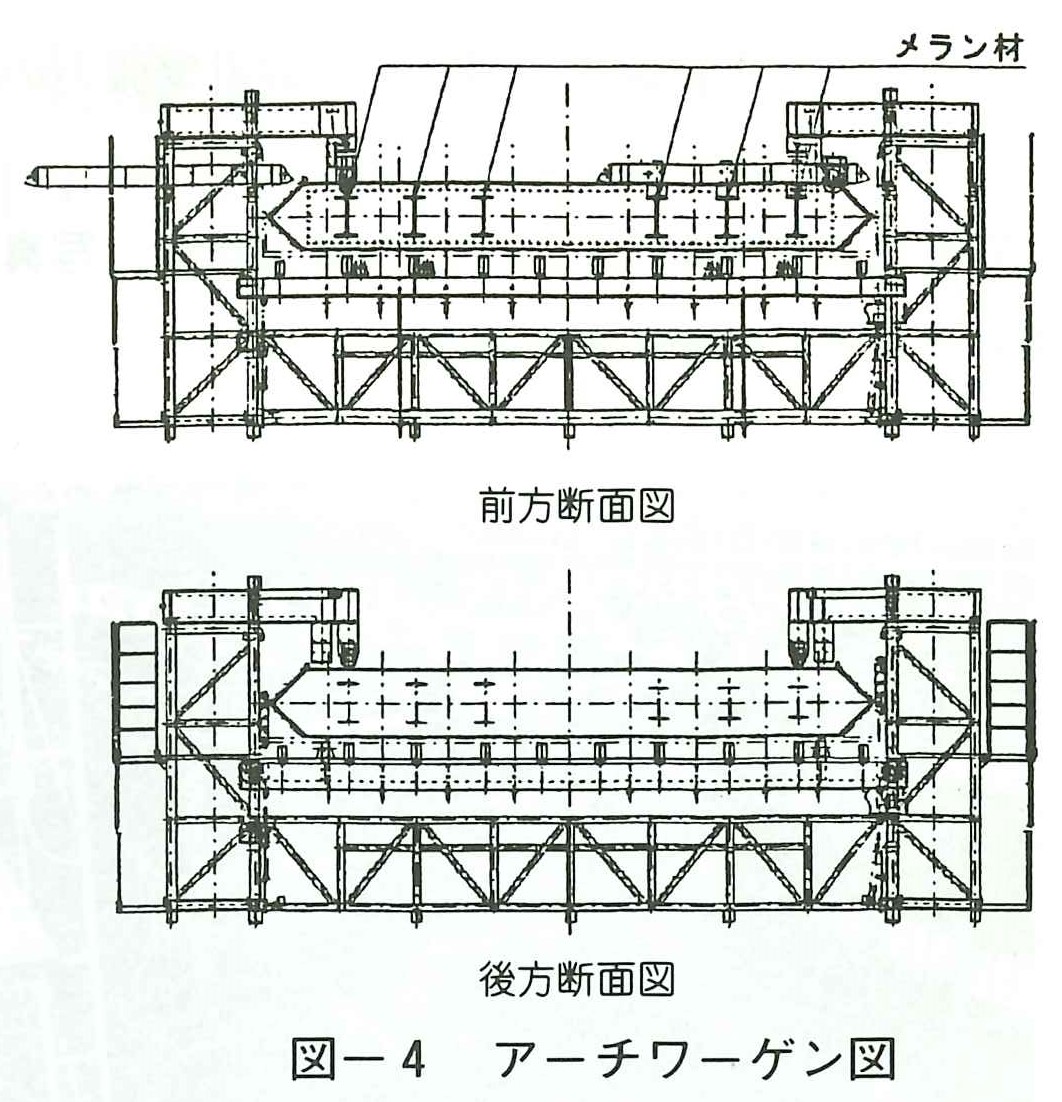

① アーチワーゲン

アーチワーゲンは,スプリンギングの施工完了後,アーチアバット前面の構台上で地組みを行い,メラン材からワーゲン前方を引き上げて,所定の位置にセットした。図ー4にワーゲン図を,表ー4にアーチワーゲンの仕様を示す。

② 型枠

アーチリブの底版面は,補剛桁と同様にステンレスフォームを使用した。鉛直材間節に,アーチリブの勾配が変化するため,屈折するブロックの施工に対応可能な構造としている。上面の押さえ型枠には,繊維型枠を使用し,コンクリート表面気泡の防止および耐久性,美観の向上を図った。

③コンクリート

打設は,橋脚に近い鉛直材のV1およびV6付近までは,ポンプ車のブームによって行い,その前方は,アーチリブ上を配管し,ポンプにより圧送した。コンクリートの配合は補剛桁と同様に,高性能AE減水剤(標準型)を使用し,スランプは15cmの早強コンクリートとした。締め固めにはフレキシブルバイブレーターと,底枠に設置した壁式バイブレーターの併用にて行った。

(4)鉛直材の施工

鉛直材は,橋脚から片側3部材あり,全6部材で構成される。橋脚に近く施工高が高い,V1およびV6鉛直材には,施工時の鉛直性を確保する目的で,部材にH鋼材(H400-2本)を埋設して,コンクリートで巻き立て施工をした。コンクリートの配合も同様に,高性能AE減水剤(標準型)を使用し,スランプ12cmとしてコンクリートの打設を行った。

(5)斜吊り材

架設時の斜吊り材には,総ネジPC鋼棒(SBPD930/1080)φ32,およびφ36を使用した。張力の上限設定は,従荷重の影響,施工誤差等を考慮し目標応力度を

σp≦0.5σpuとした。

ここにσp:主荷重による斜材応力度

σpu:斜材の引張応力度

σp≦0.5σpuとした。

ここにσp:主荷重による斜材応力度

σpu:斜材の引張応力度

構成は,鉛直材スパン中央のアーチリブを吊っている斜材(φ32)と,鉛直材基部のアーチ屈折部を吊っている斜材(φ36)とに分けられる。また,日射による急激な温度変化の影響を抑える目的で,ポリエチレン製の断熱材で被覆した。

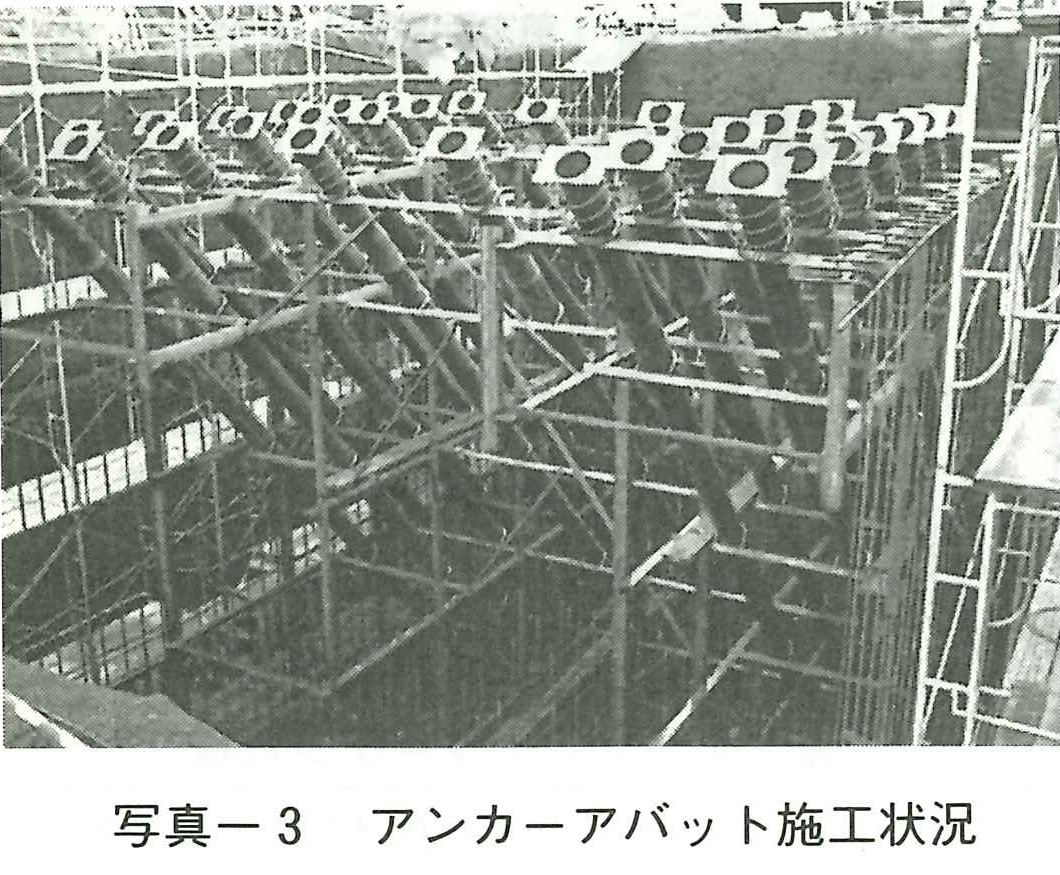

4 グラウンドアンカー,アンカーアバット

グラウンドアンカーは,張出し架設中に作用する水平力を,最終的に支持する重要な構造である。したがって,十分な安全性を確保するように,次のように対処した。

①アンカー体施工前にボーリング調査を行い,アンカー体の基礎岩盤位置の確認を行った。

②地山の掘削完了後,岩盤の平板載荷試験およびグランドアンカーの引き抜き試験を実施し,アンカーアバットの安定性の確認,およびアンカー定着部と地山との付着強度(周面摩擦抵抗値)の確認を行った。

③アンカー体施工完了後,グランドアンカーの引き抜き試験を全数行い,設計緊張力の確認を行った。

写真一3にアンカーアバット施工状況,写真一4にアンカー試験状況を表す。

5 施工計測管理

本橋の計測は,刻々変化する部材応力状態,主要点変位を一定間隔で計測する事により,施工中の安全性を確認する観点で行っている。計測項目を2つに大別すると,部材の応力計測と,構造体の変位の観測に分けられる。その内,変位の観測管理は,自動変位計測システムを導入した。光波測量計(自動追尾トータルステーション)により,構造物の変位をリアルタイムで計測し,施工が進捗する毎の変位量を観測している。

6 おわりに

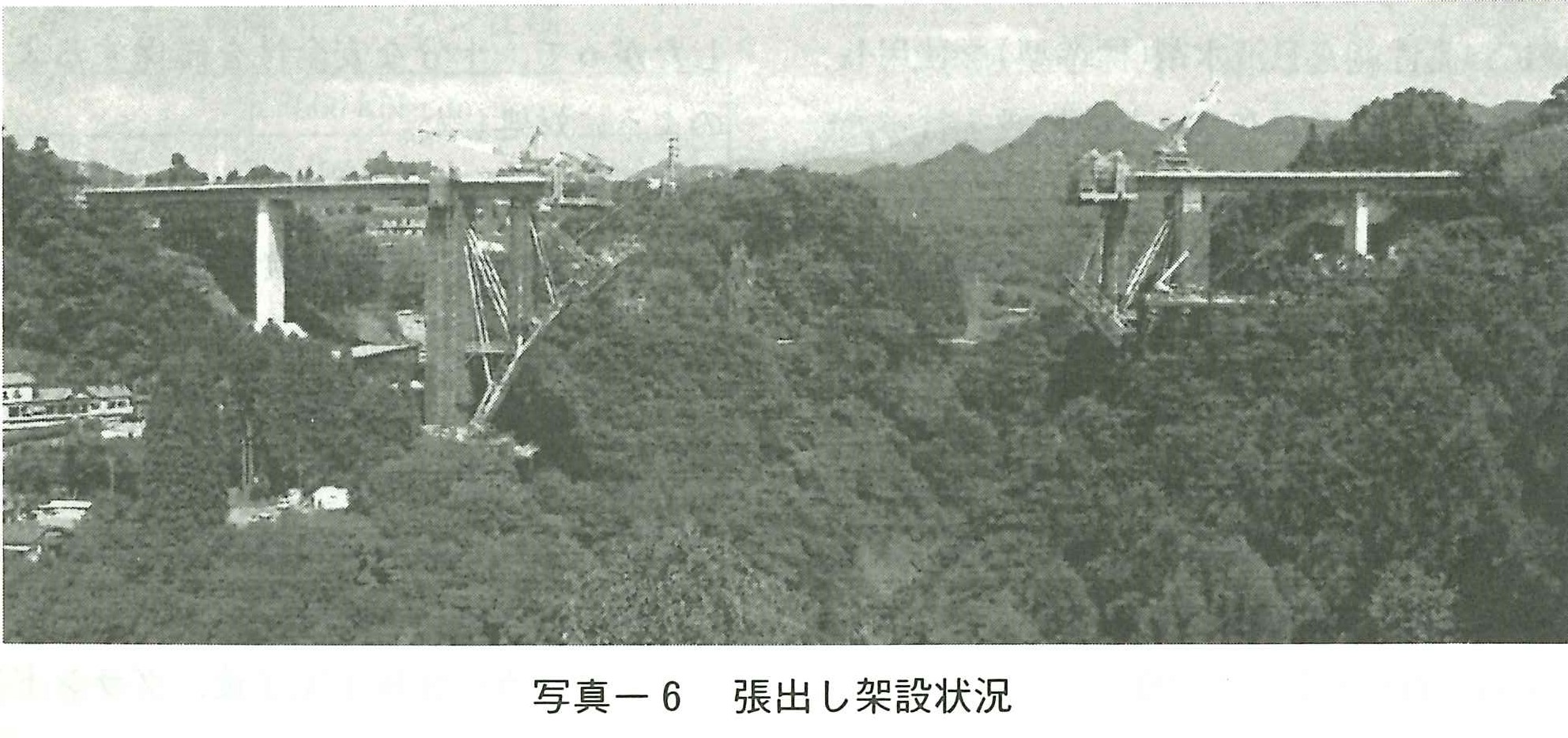

平成13年10月現在,P2側は,V2鉛直材の施工途中であり,P3側は,V5~6間のアーチリブの施工中である。本橋は施工中であるが,完成後は高千穂町内の交通緩和と,高千穂峡の観光名勝になることであろう。