伊良部大橋の耐久性向上を目的とした対策について

渡久山直樹

翁長正勝

翁長正勝

キーワード:塩害対策、アルカリ骨材反応、金属溶射

1.はじめに

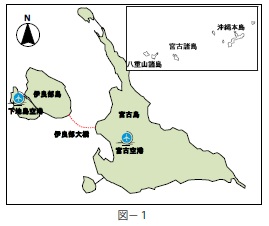

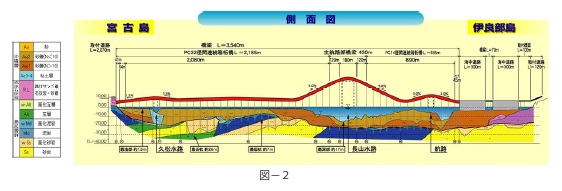

伊良部大橋橋梁整事業は沖縄県の離島である宮古島と伊良部島を結ぶ事業延長6.5㎞(うち海上部4.3㎞)の離島架橋整備事業で、このうち橋梁部3.54㎞は長山水路を跨ぐ3 径間連続鋼床版箱桁橋(以下「主航路部橋梁」)と、32 径間と14径間の多径間連続PC 箱桁橋で構成されている。

本稿では海上での厳しい環境の中、塩害対策等の耐久性の向上を目的とし設計から施工に至るまで様々な対策を行っているので紹介する。

2.伊良部大橋の概要

2.1 建設経緯

沖縄本島から南西に約290㎞の位置にある宮古島のさらに離島である伊良部島は、医療、教育、福祉等の面において不利・不便を余儀なくされており、過疎化の進行や産業の衰退等といった離島特有の諸問題を抱えている(図ー1参照)。

伊良部大橋は、平成17 年に伊良部町を含む5 市町村の合併により誕生した宮古島市の一体化と効率的な行政を支援するとともに、伊良部島の医療・教育・福祉の向上や架橋による物流コストの低減、観光産業による地域経済の活性化等、宮古圏域の地域振興を図ることを目的とし建設を行っている。

2.2 工事概要

本橋の諸元を以下に示す(図ー2参照)。

路 線 名 :一般県道平良下地島空港線

事 業 年 度:平成13 年度.平成26 年度

道 路 規 格:第3 種3 級(V = 60㎞)、A 活荷重

延 長:6,500m

本 橋 部 3,540m

海中道路部 600m

取付部橋梁 170m

取付道路 2,190m

幅 員:橋梁部8.5m

上部工形式:PC 連続箱桁橋(一般部)、鋼床版箱桁橋(主航路部)、中空床版(取付部橋梁)

下部工形式:RC 橋脚(一般部)、T 型橋脚(主航路部)、逆T 型橋台

基礎形式:直接基礎(2 基)、鋼管杭基礎(30 基)、鋼管矢板基礎(18 基)

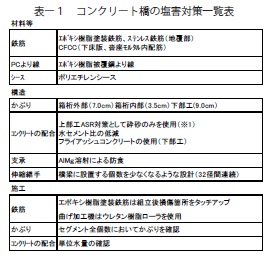

3.PC 橋の設計・施工時における塩害対策

PC 橋においては、潜伏期における塩害の発生状況の確認が困難であることや、補修・補強に多大な費用がかかる事、また離島架橋は海上橋であることから代替路がないことを考慮し、現在の技術で考えられる塩害対策を設計時から十分に検討し、高耐久化・長寿命化に取り組む事とした。

対策については、LCC を低減するため、「ミニマムメンテナンスPC 橋の開発に関する共同研究報告書」(平成13 年3 月)及び平成14 年の道路橋示方書(以下「道示」)を基に対策を行っている。

伊良部大橋における主な塩害対策の一覧を表ー1に示す。

4.下部工における対策

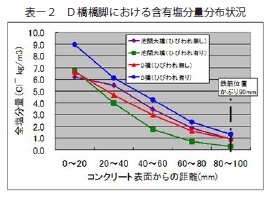

平成12 年と平成17 年に伊良部大橋と同様な環境条件にある県内の海上橋2 橋について含有塩分量分布状況の調査を行った。

その結果、表ー2の通り相当量の塩分がコンクリート表面より浸透しており、建設当時の鉄筋かぶり7.0㎝付近まで塩分が浸透していた。また、その浸透濃度は鋼材の腐食発生限界濃度1.2㎏ /m3を上回っており、調査橋梁が築造後約12 年程度しか経過していないことを考慮すると、想定以上の腐食環境下にあることが判明した。

このデータからコンクリート表面塩化物イオン濃度と塩化物イオン拡散係数を推定すると、道示の塩害対策の根拠となっている「コンクリート橋の塩害対策資料集.実態調査に基づくコンクリート橋の塩害対策の検討.(2002 年11 月:国土交通省国土技術政策総合研究所)」に示される算定式で算定される値より大きな値となり、沖縄県内では道示での想定以上に過酷な環境であることが確認された。また、「エポキシ樹脂塗装鉄筋を用いる鉄筋コンクリートの設計施工指針[改訂版]:土木学会」に示される塩化物イオンの浸入に伴う鋼材腐食に関する照査においても、現状では照査を十分に満足しない結果となった。

また、昭和62 年に建設された宮古島の橋梁において、JIS 規格品である台湾産骨材を使用したことが原因と思われるアルカリ骨材反応(以下:ASR)の発生が確認された。よって伊良部大橋においては、コンクリート構造物の劣化原因である塩害と海上橋であることからASR によりひび割れが発生した際、塩害が助長される観点からASRも併せて重点的に対策を行うこととした。

4.1 コンクリートの耐久性向上のための対策

伊良部大橋ではコンクリートの耐久性向上のため平成17 年度に「伊良部大橋コンクリート耐久性検討委員会(委員長:大城武 琉球大学名誉教授)」を開催し、対策として以下の事項が提言された。

①骨材は、過去にASR による劣化事例のない骨材を使用することが望ましい。

②耐久性を向上させる観点から、フライアッシュ(以下:FA)の下部工での使用は推奨されるが、コスト面等の課題を十分考慮する事が必要である。

委員会からの提言を受けて、下部工に使用するコンクリートの耐久性向上対策として、ASR の劣化事例のない骨材を使用すること。またフライアッシュコンクリート(以下:FAC)を使用し、耐海水性(塩害)、ASR の抑制を図ることとした。しかし沖縄県内において、ダム以外の重要構造物に使用された事例はなく、施工性、単価、流通性などの課題の解決が必要となった。

よって課題を解決するため、実際にASR 発生事例のない沖縄本島本部産砕石、併せて新川産海砂とFA を混和材として使用したコンクリートの配合試験を行い、そのフレッシュ性状、施工性、強度発現特性、単価、宮古島における実施体制及び品質管理方法を含めた条件の下で、コンクリートの配合を決定し製造・打設試験を行った。

4.2 下部工FAC の配合試験

FAC の配合を決定するため室内配合試験、実機試験を行った。

室内試験においては、下部工の配合条件27N ー 12 ー 40 のもと、細骨材置換を0 ~ 125㎏、セメントの置換を0 ~ 65㎏とし13 配合の室内試験を行いスランプ、空気量などを測定した。その結果、スランプ等については満足したものの、空気量において、FA 中の未燃炭素がAE 剤を吸着し規定の空気量(4.5 ± 1.5%)を満足せず、大量のAE 剤の混入が必要となった。そこで、空気量の規定はワーカビリィティーの確保と凍結融解作用による劣化防止が目的であることから、FA によるワーカビリティーが確保されている点や、沖縄県においては凍結融解作用を受けないことなどから伊良部大橋においては、空気量は規定しないこととした。

室内試験で得られたデータを基に最適配合と思われる2 種類の配合と比較のためノーマルコンクリート、最もFA 混入率が高く粘性が強いと思われる配合について練り混ぜ直後0 分、30 分、60 分と実機試験を行った。その結果、ノーマルコンクリートと比較してブリージングも少なく良好な結果となった。またポンプ圧送性については、実際小構造物で打設試験を行い60 分経過後でも問題なく施工を行うことができた。

室内・実機配合試験の結果から圧縮強度特性、遮塩性効果、施工性や単価等を考慮し1m3あたりセメントとの置換65㎏、細骨材との置換25㎏とする配合に決定した(表ー3参照)。

4.3 下部工FAC のASR 抑制効果について

4.3.1 下部工の細骨材におけるASR の課題

前述の委員会の提言①に従い、下部工において沖縄本島北部の新川産海砂をコンクリートに配合してきた。しかし、同骨材を用いた沖縄本島内の橋梁において、橋脚表面に亀甲状のひび割れが確認されASR 発生の疑いがでてきた。

また、新川産海砂の岩種判定試験を行った結果、アルカリと反応しやすい状態の石英鉱物で形成されていることが判明し、文献等からも「アルカリ骨材反応をおこす可能性がある岩種」と判定された。

伊良部大橋では「過去にASR 発生事例のない骨材を使用する」としていたが、岩種判定試験などの結果から、下部工で使用しているコンクリートのASR 抑制効果の確認を行う必要が生じた。

4.3.2 下部工27NFAC における促進膨張試験

1)試験方法

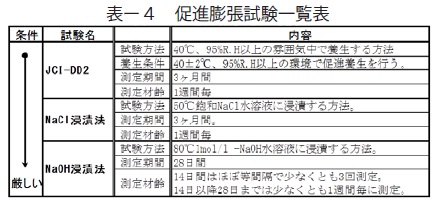

下部工FAC、下部工ノーマルコンクリート(以下NC という)、上部工NC の3 配合について、コンクリート供試体からコアを採取し3 種類の促進膨張試験を行った(表ー4参照)。

① JCI . DD2 法(.コンクリート工学会基準)

② NaCl 浸漬法(デンマーク法)

③ NaOH 浸漬法(カナダ法)

測定方法は3 試験とも同じであり、測定用ポイントを標点間距離100㎜で貼り付け(ステンレス製バンドにハンダ付けし)、各材齢でポイント間の長さ変化を測定した。

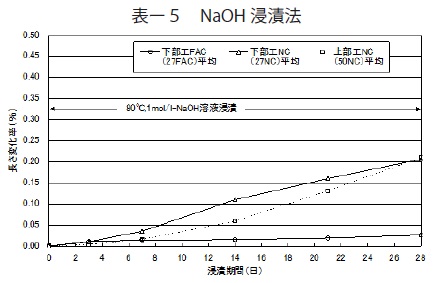

2)試験結果

JCI . DD2 法・NaCl 浸漬法・NaOH 浸漬法、いずれの促進環境においても、FAC は膨張性を示さなかった。またJCI . DD2 法ではFAC とNCの膨張量の差は確認されなかったが、NaCl 浸漬法からNaOH 浸漬法と促進条件が厳しくなるほど、NC の膨張量は増大しており、FA を混和材として配合したFAC は全く膨張せず、ASR の発生を抑制することが試験の結果より確認できた(表ー5参照)。

また、平成20 年に公表されたコンクリート工学協会の報告書によると「遅延性骨材」によるASR 発生事例が報告されており、標準的に行われているJCI . DD2 法のみでは、判別が困難である事が判明している。

5.鋼橋における取り組み

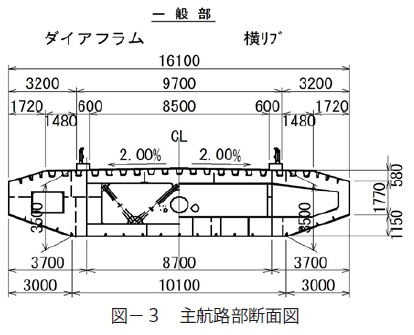

伊良部大橋本橋部3,540m のうち2,000t 級の貨物船や旅客船の航路を跨ぐ主航路部橋梁は、橋長420m の3 径間連続鋼床版箱桁である(図ー3)。

周囲の環境は、開けた海上に位置することから飛来塩分が橋面に付着しやすく、亜熱帯地域の高温多湿な気候の下、鋼橋にとっても厳しい腐食環境である。また、宮古島が台風の常襲地域であり、架設位置が海面上30m となることから、設計基準風速が大きく高い耐風安定性が求められた。

耐久性向上を目的とし鋼橋区間である主航路橋梁においては耐風安定性確保のほか、防錆防食に配慮した取り組みを行った。

5.1 防食設計と細部構造の工夫

防食設計と細部構造を工夫することで耐久性の向上を図った。

5.1.1 防食下地への金属溶射の採用

厳しい腐食環境下にある本橋では、防食効果の向上を図るため、一般部外面C . 5 系塗装仕様の防食下地である無機ジンクリッチペイントに変えて、長期耐久性が期待できるアルミニウム・マグネシウム合金(Al95%. Mg5%)溶射(以下Al ー Mg 溶射)を採用した。

5.1.2 桁外面ボルト継ぎ手の排除

鋼橋におけるボルト継手部は、凹凸部分への飛来塩分の付着やナット部の塗膜厚の確保が困難なことから、腐食しやすい部位となっている。そのため外面のボルト継手を無くし、溶接継手とするとともに溶接ビードは平坦仕上げとし凹凸の少ない外面とした(写真ー1)。

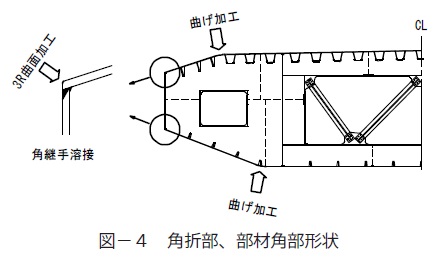

5.1.3 部材角部の形状

部材の角部は塗膜が薄くなる箇所であり、施工、管理が難しいことから、図ー4に示すとおり、フランジの角折れ部を曲げ加工とし、すべての外面部材の角部に対して、R =3㎜の曲面加工を行った。

5.2 実施段階での取り組み

主航路部橋梁の架設工法は、高所の海上部における強風下での現場溶接、溶射を最小限にするため、大ブロックによる一括架設工法が選定されている。また工場製作は3 つの工区に分けて県外の工場で140m の大ブロックで製作された。工場製作、輸送、架設、現場溶接、溶射段階での取り組みを述べる。

5.2.1 工場製作

平成22 年10 月.平成24 年3 月にかけて香川県、千葉県、三重県の各製作工場で、それぞれ140m の鋼桁製作を行った。

工場製作では特に金属溶射とヤード溶接については重点管理項目としほぼ全数の立会を行った。

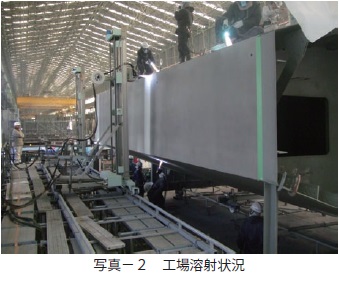

(1) 工場溶射

溶射管理マニュアルを作成し、素地調整後の粗さ、除錆度の確認を入念に実施した。また、素地調整直後は鋼素地が露出し腐食しやすい状態となることから、素地調整完了後から4 時間以内で規定膜厚以上の確保を目標に溶射を実施した(写真ー2)。その結果、全てのブロックにおいて4 時間以内に規定膜厚以上を確保し溶射を完了した。また、溶射作業前には密着力試験を実施し密着力が基準値である4.5MPa 以上であることを確認した。

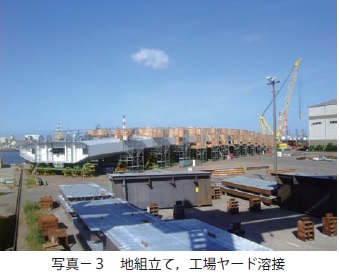

(2) 工場屋外ヤード溶接

金属溶射、塗装完了後に製作ヤードにてベントによる多点支持のもとヤード溶接を実施している。

ヤード溶接は適切な溶接環境を確保すべく継手箇所に風防設備を設置し溶接を行った(写真ー3)。

外面は全て完全溶込み溶接であり、溶接箇所には全数の非破壊検査を実施し問題となる欠陥がないことを確認した。

5.2.2 海上輸送

製作された140m の鋼桁は、各工場から大型台船で宮古島まで海上輸送された(写真ー4)。

最長となる千葉県から宮古島までの距離は約2,000㎞に及ぶ。

海上輸送に際しては、波浪の影響による桁の損傷が懸念されたことから、品質管理計画を策定し輸送を実施している。確認を行った項目として、輸送ブロックのたわみ量、疲労亀裂の発生による塗膜割れの有無、局部座屈が懸念される部位の残留変形の有無、波浪応力頻度の確認を実施している。測定の結果、3 ブロック共に応力最大値は一定振幅の打ち切り限界を下回っていることと、外観検査において損傷は無いことから、輸送時に疲労損傷が起こっていないことを確認した。

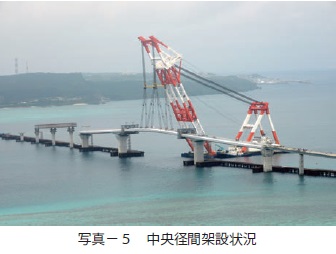

5.2.3 大ブロック一括架設

架設には、国内最大級となる4000t の吊上げ能力を持つ大型FC 船(W = 44m、L = 120m、H = 140m)を使用した(写真ー5)。岸壁に係留された台船から直接FC にて吊上げ、架設地点まで約5㎞の吊曳航の後、所定の橋脚位置に据付けた。航路幅が狭く、航路部以外の浅瀬にはサンゴ礁が点在しているため、曳航と係留を慎重に行う必要があった。また、気象条件に左右されやすい環境であるため、流れの緩やかな小潮で、かつ平均風速10m/s、波高0.5m 以下の条件が必要となったが、台風の影響による作業の順延があったものの、最終的に平成25 年4 月16 日に中央径間の架設が完了した。

FC 一括架設により、現場溶接・溶射作業の最小限化が図られたことで、ブロック継手部の品質向上に繋がった。

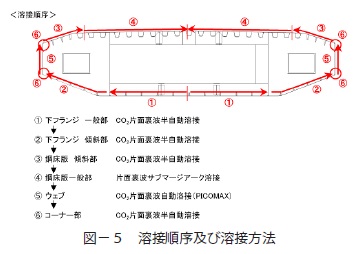

(1) 現場溶接

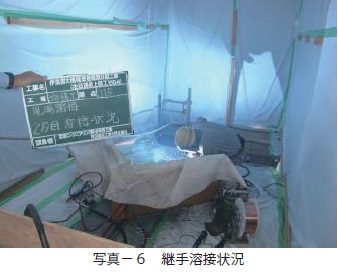

ブロックの大型化により、現場溶接箇所は、3ブロックの継手部分の2 箇所に限定されたが、現場における溶接は、品質を確保するために十分配慮する必要があった。そのため、風雨の影響を防ぐことを目的として風防設備を設置した。また、風防設備は足場兼用とし架設後すぐに設置できるよう、スライド型の設備をヤードにて取り付け、板張り防護の内側からシート貼付・目張りを行うことで、溶接に適した環境を確保できるようにした。なお、ヤードにおいて現地の設備を再現した試験施工を実施し、試験片により溶接品質に問題ないことを確認した上で現場溶接を行った(図ー

5溶接方法、 写真ー6溶接状況)。

5溶接方法、 写真ー6溶接状況)。

(2) 現場溶射

防食下地として採用したAl ー Mg 溶射については、密着力と膜厚の確保が重要とされ、作業環境の厳しい現場において品質を確保するためには、溶射付着面の粗さ管理、溶射膜厚の管理を厳しく行うことが求められた。また、現場溶射においては、ブラスト作業後速やかに環境遮断を行うため、工場施工の半分の2 時間で規定の溶射膜厚を確保する必要があった。

ブラスト作業時は環境遮断及びブラスト材の飛散防止のため、板張り及び目張りにより密閉し、風防設備内は作業員1 名により作業を行った。その後の溶射作業においては2 時間以内に作業を完了するため、1 回当りの溶射面積を少なくし、2 パーティ、午前・午後の2 サイクルで計4 箇所(平均6㎡程度)を1 日の施工サイクルとした。

除錆度、清浄度、粗さ、溶射膜厚の確認については全数立会とし、スイープブラスト完了後2 時間の溶射を効率よく作業するため、現場にほぼ常駐して管理を行った。1 日当り約6㎡の溶射施工量で、品質を重視した施工を行い、1 ヶ月半で主航路部架設後の現場溶射約208㎡を実施した(写真ー7)。施工時に3回渡り現場溶射箇所において作成した試験片で密着力試験を実施したところ、工場施工時と同等の試験結果を得ており、現場においても品質の高い溶射作業を行うことができた。

6.謝辞

最後に、100 年以上の高品質・高耐久性を有する伊良部大橋橋梁整備事業の完成を目指し、伊良部大橋基礎工検討委員会(委員長:上原方成琉球大学名誉教授)、主航路部橋種検討委員会(委員長:上間清 琉球大学名誉教授)、主航路部設計施工委員会(委員長:有住康則 琉球大学教授)を始めとする各委員会の委員の皆様から、多大なるご指導、ご支援を賜ったことからここに記して感謝の意を表する。

【参考文献】

1)土木学会:フライアッシュコンクリートを用いたコンクリートの施工指針(案)

2)土木学会:コンクリート標準示方書

3)日本道路協会:道路橋示方書・同解説Ⅰ共通編、Ⅲコンクリート橋編(平成14 年3 月)

4)鋼道路橋塗装・防食便覧(平成17 年12 月)

5)九州技報 2011.01 第48 号