コンクリート廃棄物の再利用に関する研究

福岡大学工学部土木工学科

教授

教授

大 和 竹 史

1 はじめに

コンクリート構造物の解体に伴い発生するコンクリート廃棄物は年々増加し,建設省計画局の資料にもとづく推定によると昭和55年前後において年間1,000万m3にも達している1)。コンクリート廃棄物は従来そのほとんどを埋め立てによって処理してきたが,最近では環境保全等の規制により埋め立て地の確保が困難になって来ている。一方河川産の天然骨材の供給が採取規制で著しく減少しており,現在では砕石,砕砂,海砂の供給体制が増加してきている。しかし,安定した品質確保や採取地の環境保全の点からその供給も楽観できるものではない。

こうした背景からコンクリート廃棄物から作製した骨材(以下,再生骨材と記す)を有効に再利用することが必要である。すでにヨーロッパでは第二次世界大戦後に再生骨材の利用に成功している2)。

わが国では昭和50年代後半から建設省および大学において再生骨材に関する研究がなされてきた3),4)。さらに1988年11月には東京でRILEMのDemolition and Reuse of Concrete and Masonryの第2回シンポジウムが予定されている。

九州においても建設廃材リサイクルセンター(福岡市)の破砕プラントによりコンクリート廃棄物が処理されるようになり路盤材料やコンクリート用骨材として再利用することが可能になった。しかしながら,実際の使用にあたっては普通骨材に比べて比重が小さい,不純物を多く含む可能性があるなどの問題点を有しているので詳細な実験的研究が必要である。

福岡大学土木工学科コンクリート研究室では再生骨材を路盤材およびコンクリート用骨材として利用する場合について検討を行っている5)。研究はまだ緒についたばかりであるがその成果を紹介したい。

2 再生骨材の製造

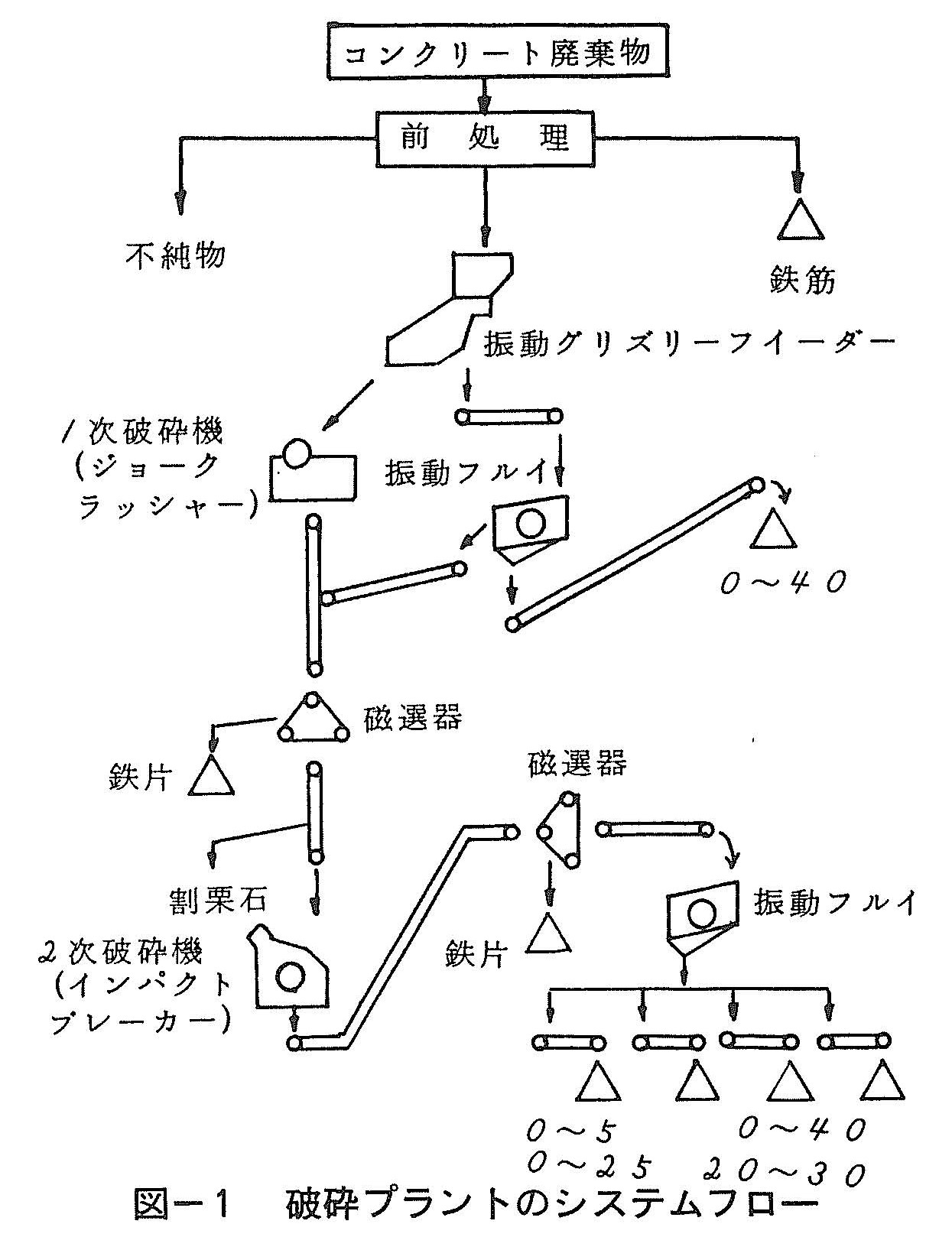

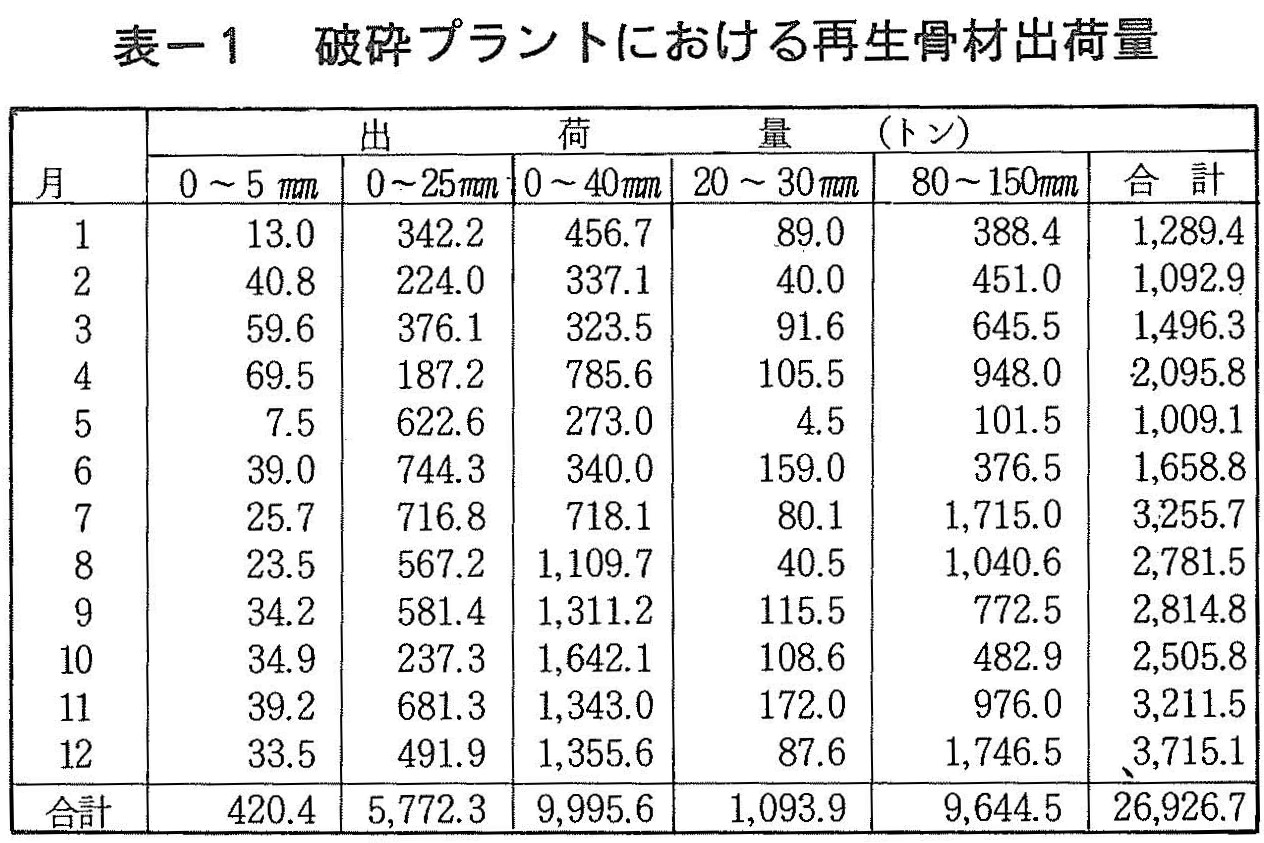

昭和61年11月,福岡市に建設された建設廃材リサイクルセンターの破砕プラントにおけるシステムフローを図ー1に示す。プラントヘ搬入された原コンクリートにはほとんどの場合,鉄筋やワイヤメッシュが混じっている。また,かなりの木材やレンガが混じっている場合がある。これらの不純物を人の手で予め取り除いた後,コンクリート廃棄物をグリズリーフィーダヘ投入する。40mm以上の塊はジョークラッシャーヘ送られる。ジョークラッシャーでの砕破後に鉄筋は磁選器で,木片は人力で取り除かれる。第二次破砕にはインパクトブレーカーを用いている。第二次破砕後,再び不純物を取り除いている。この破砕プラントでは破砕処理した骨材を5区分(0~5,0~25,0~40,20~30,80~150mm)に分けており,主に路盤材,割栗石,擁壁裏ごめ用に用いられている。このプラントの1987年における再生骨材の出荷量を表ー1に示す。

3 再生骨材を用いたコンクリートの強度および耐凍害性

3.1 実験概要

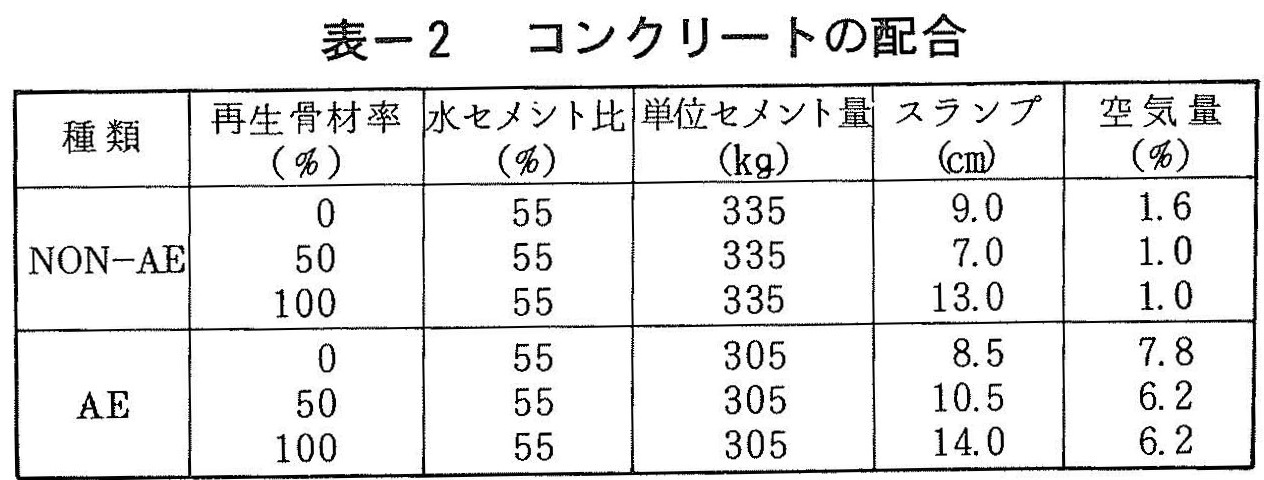

セメントには普通ポルトランドセメント(比重3.15)を,細骨材には海砂(比重2.57,吸水率1.32%,十分除塩済)を使用した。再生粗骨材は建設廃材リサイクルセンターで処理したもので最大寸法20mm,比重2.47,吸水率4.84%である。普通骨材には角閃岩砕石(比重2.96,吸水率1.24%)を用いた。コンクリートの種類は表ー2に示すようにNON-AEコンクリートとAEコンクリートの2通りとした。コンクリートの配合を表ー2に示す。

実験に用いた再生骨材の形状は普通骨材より丸みがあり単位水量を増加させる必要性は認められなかった。再生骨材の強度は普通骨材に比べて劣る場合が多いので粗骨材の一部に再生骨材を用いることも考えられる。そこで今回の実験では再生骨材率(全粗骨材量に占める再生骨材の容積割合)を0,50および100%の3通りとした。

フレッシュコンクリートについてはスランプおよび空気量を測定した。硬化コンクリートの強度試験(圧縮,引張,弾性)に用いた供試体は径10cm,高さ20cmの円柱である。材令1日で脱型した後,20℃の水中で所定の材令まで養生した。

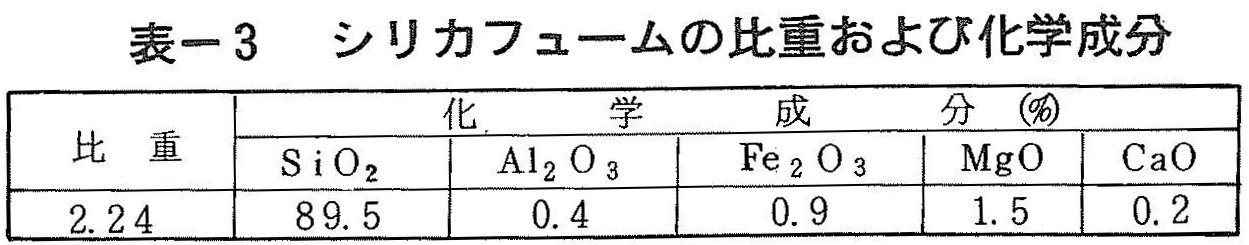

再生骨材を用いた場合の強度低下を補償する目的でシリカフュームを混入した実験も行った。シリカフュームはフェロシリコンやシリコンメタルの製造時に生じる廃ガスを集塵して得られるシリ力質の超微粒子である。表ー3にシリカフュームの比重および化学成分を示す。

耐凍害性は材令28日よりASTM-C666のA法(水中凍結融解試験)に準じて検討した。用いたコンクリート供試体は10×10×40cmの角柱である。凍結温度は一18℃,融解温度は+4.5℃,1サイクルの時間は約3.5時間とした。測定項目は重量およびたわみ振動による共鳴周波数である。

3.2 結果および考察

(1)圧縮強度

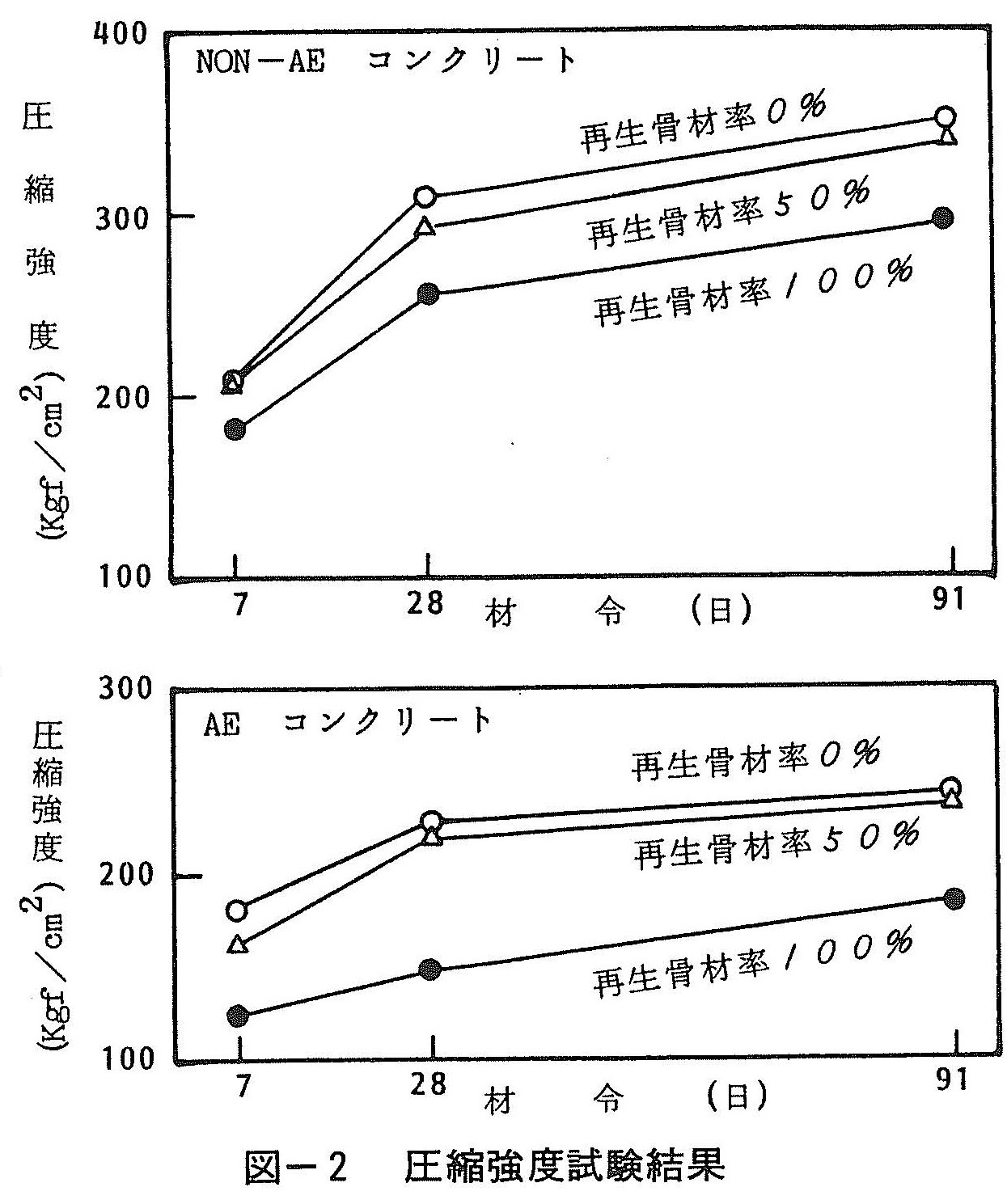

NON-AEコンクリートとAEコンクリートの圧縮強度を図ー2に示す。材令に伴う圧縮強度の増加状況は再生骨材を用いたコンクリートにおいても普通骨材コンクリートの場合と同様であるが,再生骨材率が大きいほど強度低下が大きい傾向が認められる。再生骨材を単独で使用した場合には材令4週で最大約35%の強度低下が認められた。しかし,再生骨材を50%使用したコンクリートの圧縮強度低下は小さく同材令で最大約5%であった。

(2)引張強度

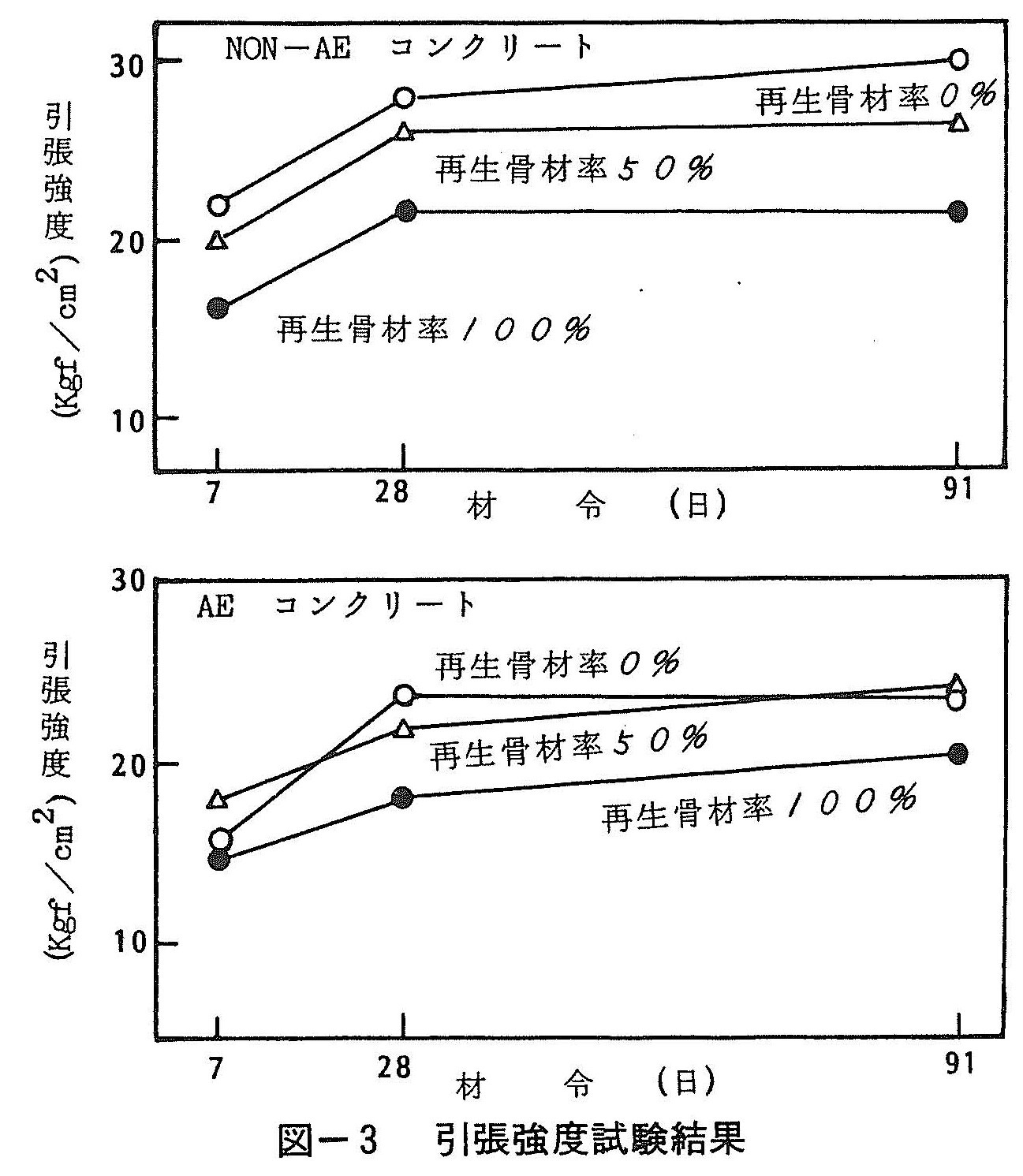

図ー3に引張強度試験結果を示す。再生骨材を単独で使用した場合には材令13週で最大,約30%の強度低下が認められた。しかし,再生骨材率が50%の場合には引張強度低下は小さく最大で12%であった。引張強度の圧縮強度に対する割合について検討したが明確な傾向は認められなかった。

(3)静弾性係数

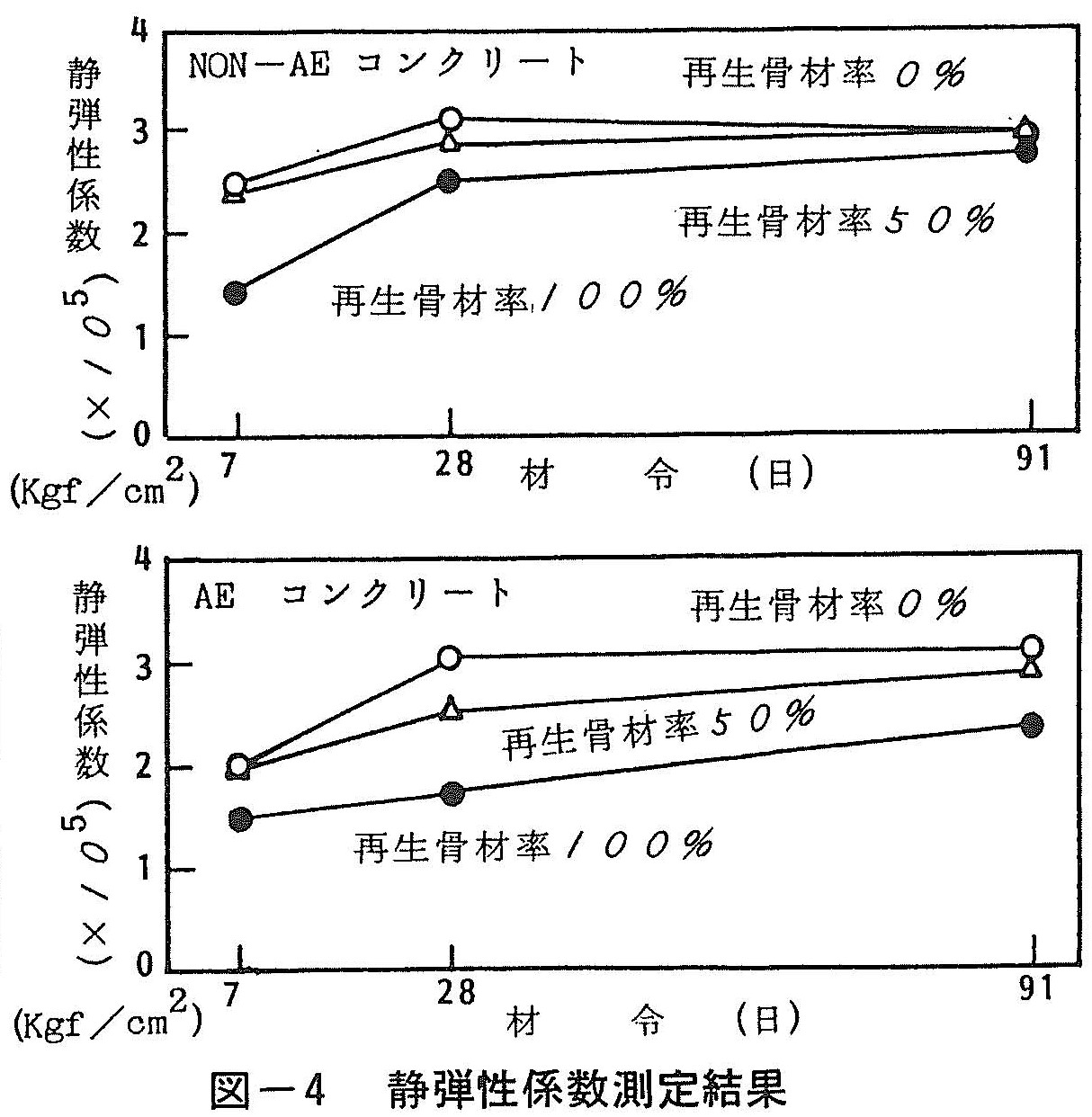

図ー4に静弾数係数の測定結果を示す。再生骨材を単独で使用した場合,静弾性係数の低下は材令4週で最大,約45%であった。しかし,再生骨材率を50%にした場合には材令4週で約20%の低下となることが認められた。いずれも圧縮強度および引張強度の低下に比べて大きいことが認められる。

(4)シリカフュームを使用した再生骨材コンクリートの圧縮強度

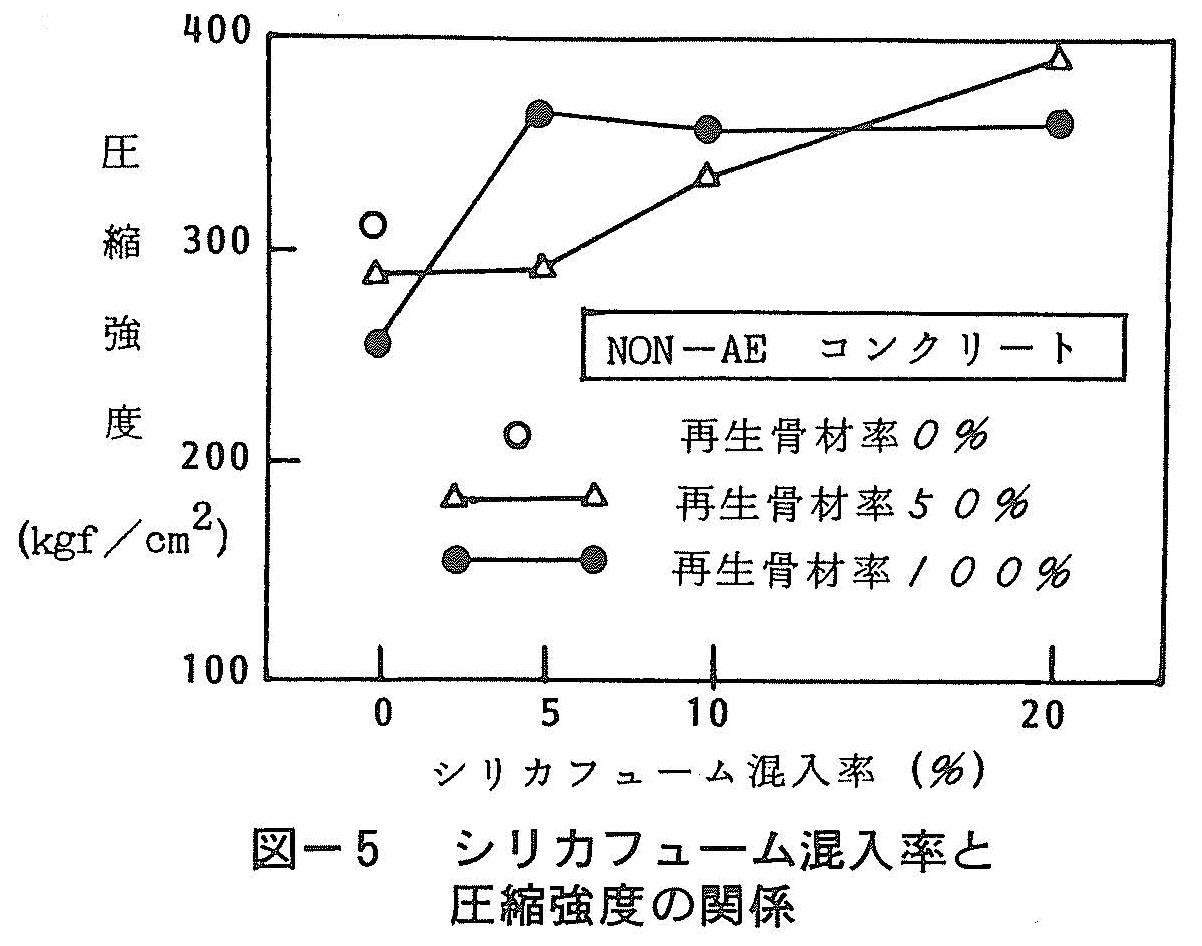

シリカフュームをコンクリートに混入すると無混入の場合に比べ強度が増加することが認められている。図ー5に示すように再生骨材を使用したコンクリートの場合もシリカフュームによる圧縮強度の増加が認められる。たとえば,再生骨材を単独で使用した場合でもシリカフュームをセメン卜量の10%混入すると普通骨材コンクリート以上の強度が得られた。

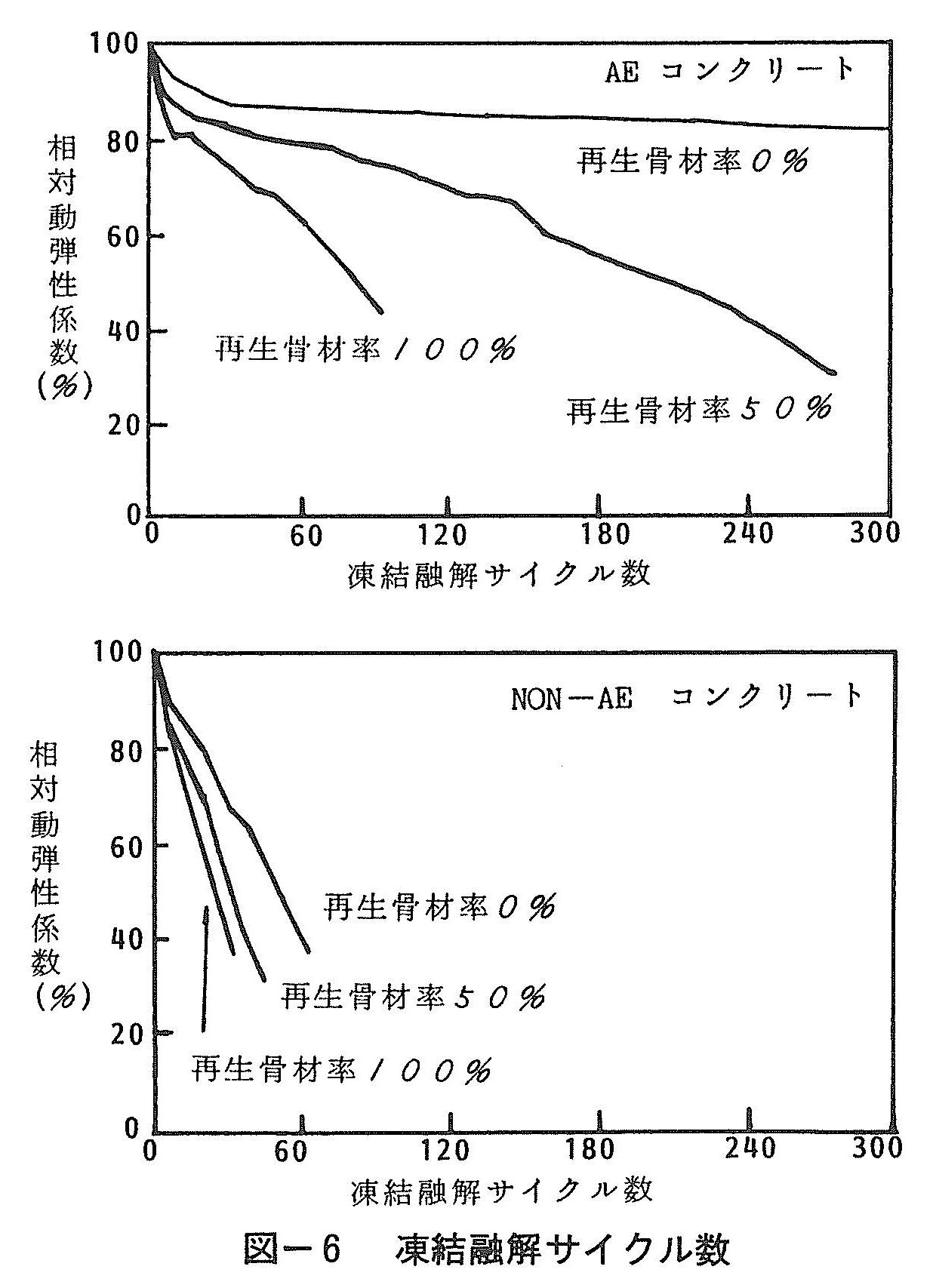

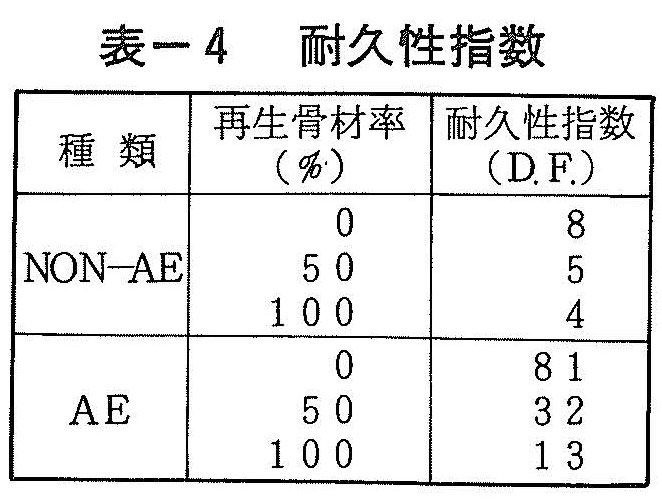

(5)耐凍害性

凍結融解サイクルに伴う相対動弾性係数の変化を図ー6に示す。NON-AEコンクリートの場合は粗骨材の種類に関わらず耐凍害性は不良である。空気泡を連行することにより耐凍害性は改善されるが,再生骨材率が大きいほど早いサイクルで劣化が進行している。耐久性指数D.F.(durability factor)を次式により算出し表ー4に示す。

ここに,

P:凍結融解のサイクル数がNのときの動弾性係数と試験開始前の動弾性係数との比(%)

N:Pが60%になったときの凍結融解サイクル数,またはPが,あらかじめ定めてある試験回数(ここでは300とする)までに60%にならないときは,その試験回数

M:あらかじめ示方された凍結融解サイクル数(ここでは300)

再生骨材を単独で使用した場合,空気量を6%程度にしても耐久性指数は13となり,普通骨材の場合に比べ比較的小さくなっている。これは再生骨材の吸水率が4.84%と大きいため,凍結水量が普通骨材に比べ多くなり劣化の進行が早くなったものと考えられる。

ASTM-C666(A法)の凍結融解試験は過酷な温度条件下での水中試験であるため,供試体の劣化は実際の気象条件下での劣化よりも比較的酷いものと考えられる。したがって,寒冷地で再生骨材を使用する場合,コンクリートの温度,湿度等を現場と同じ条件にして凍結融解試験を実施し,耐凍害性を判断するのがより合理的と思われる。

4 コンクリート廃棄物の路盤材への適用性

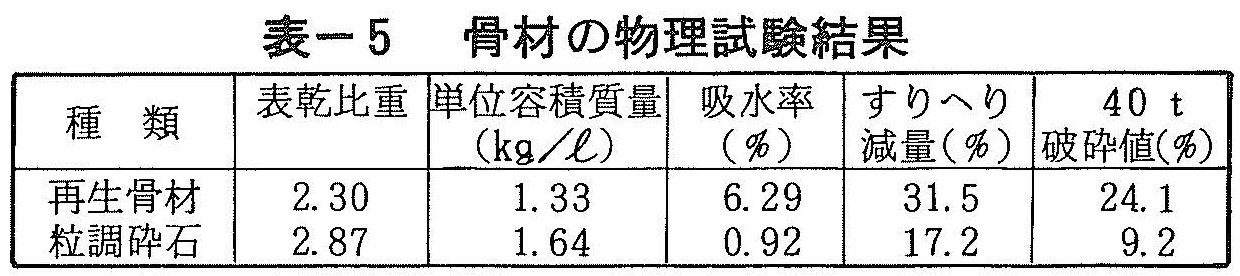

4.1 使用骨材の物理的性質

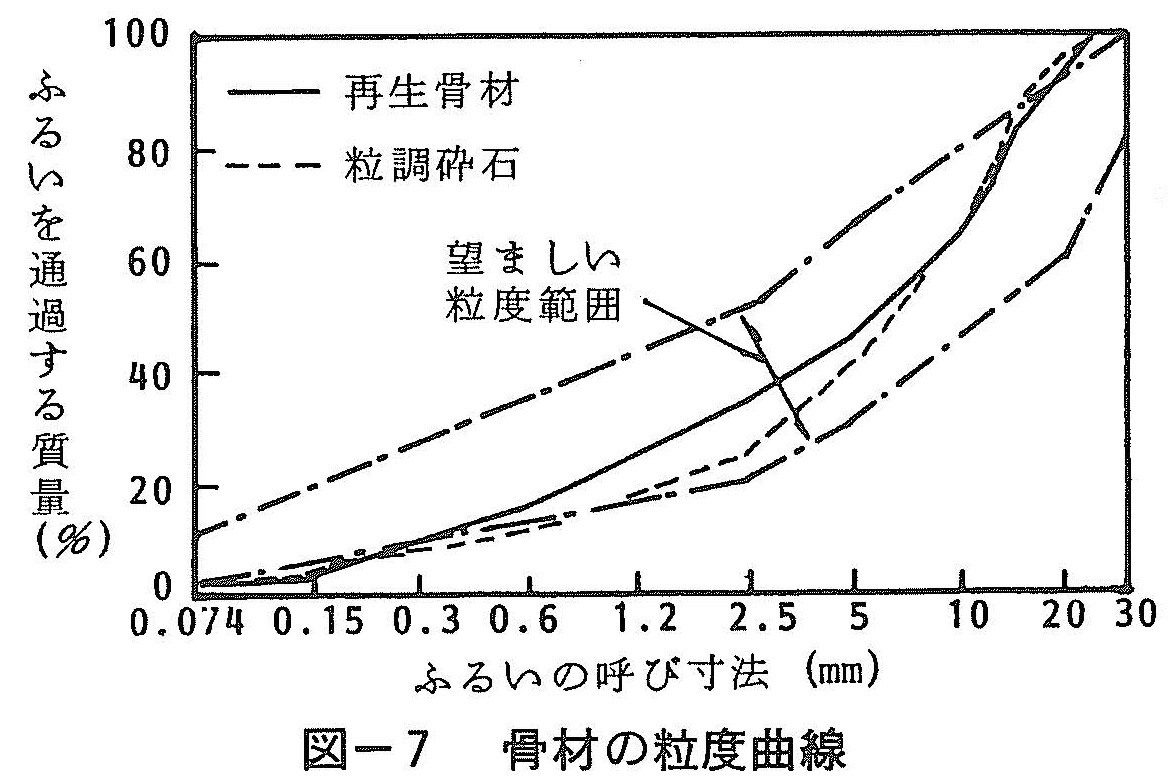

路盤材として使用した再生骨材と比較のため使用した粒調砕石(Mー30)の粒度分布および物理試験結果を図ー7および表ー5にそれぞれ示す。粒度分布は両骨材とも望ましい粒度範囲にほぼ入っている。しかし,再生骨材の場合,粒調砕石に比べ比重が小さく,吸水率,すりへり減量および破砕値は大きいので強度面でやや劣る傾向が認められる。

4.2 室内試験

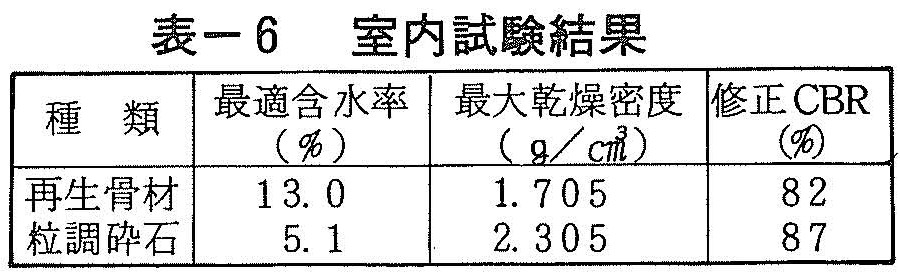

再生骨材が道路用路盤材として適用できるか検討するため突き固め試験により最大乾燥密度および修正CBRを求めた。実験結果を表ー6に示す。

最適含水率は再生骨材の吸水率が粒調砕石のそれに比べてかなり大きいため粒調砕石の2倍以上の13%となった。また,最大乾燥密度は比重が小さいため,1.7g/cm3と粒調砕石にくらべてかなり小さな値が得られた。再生骨材の修正CBRは上層路盤として要求される80%を上回っており,粒調砕石と比較して大きな差は認められなかった。

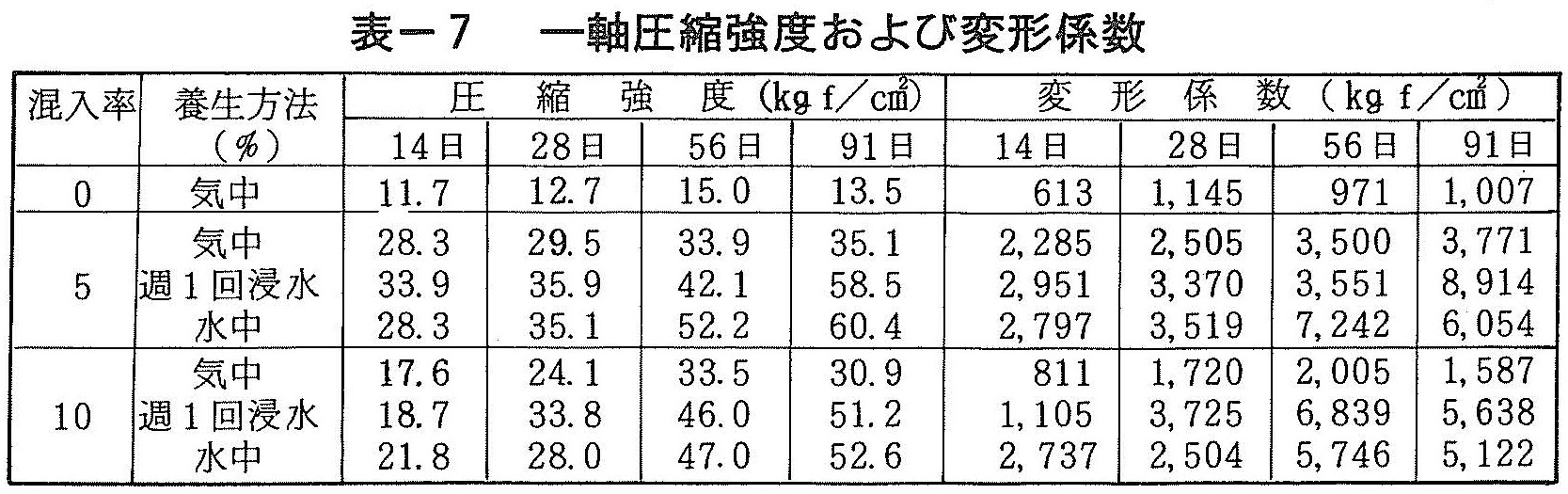

再生骨材は粒調砕石に比べ,すりへり減量,破砕値が大きい傾向が認められたので強度の増加を目的に再生骨材に高炉水さい微粉末を混入し一軸圧縮試験を実施した。

供試体はφ10×12.7cmとし,JIS A 5015道路用スラグの一軸圧縮試験方法に準じて行った。高炉水さいの混入率は0,5および10%とし,養生方法は気中養生,週1回1時間の浸水養生および水中養生の3種類とした。一軸圧縮強度試験の結果を表ー7に示す。水さい微粉末を混入した場合,いずれの養生方法においても長期養生すれば強度は増進し,特に週1回1時間程度の浸水を行った場合や水中養生を実施した場合には気中養生に比ベ強度増進が著しい。変形係数も強度と同様な傾向が認められた。再生骨材はコンクリート廃棄物から製造されたものであるからアルカリ性を有しており,これにより高炉スラグの潜在水硬性が発揮されたものと考えられる。しかしながら,混入量を10%とした場合,強度が減少する傾向が認められ最適な混入量は5%前後と考えられる。

4.3 現場施工

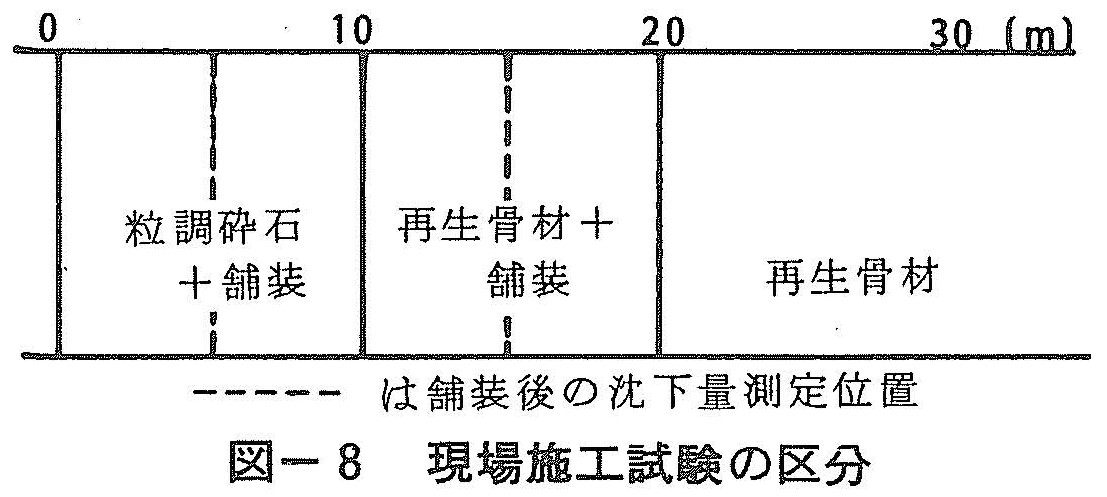

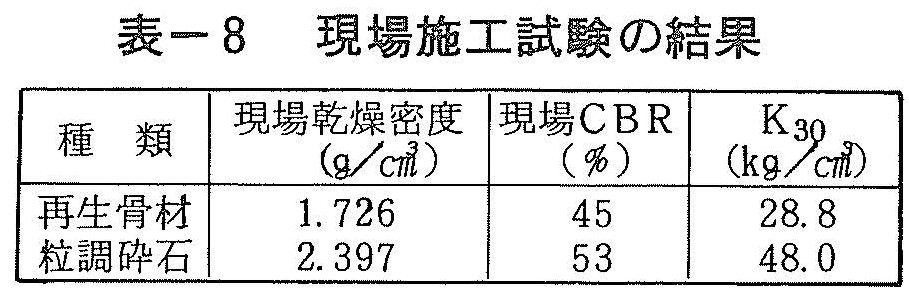

実際に車両の通行する道路において現場試験をする機会を得たので,再生骨材および粒調砕石を路盤材として使用し施工を行った。現場は交通量としてはA交通程度であり,路床が極めて良好であったので,再生骨材および粒調砕石を使用した場合も路盤厚さ cm,アスファルト舗装厚さ5cmとして施工した。転圧にはマカダムローラーおよびタイヤローラーを使用した。現場施工は図ー8に示すように再生骨材および粒調砕石の路盤のそれぞれにアスファルト舗装したものと再生骨材の路盤のみの区分とに分けた。それぞれの路盤施工後,現場乾燥密度試験,現場CBR試験および平板載荷試験を実施した。また,アスファルト舗装を施工した後,沈下量の経時変化も測定した。現場施工試験の結果を表ー8に示す。

室内試験の最大乾燥密度に対する現場における乾燥密度は再生骨材の路盤で104%,粒調砕石の路盤で99%となり両路盤とも95%以上の締め固め度を満足しており充分締め固められていると考えられる。しかしながら,再生骨材の路盤の場合,現場CBRおよび平板載荷による0.125cmに対するK30値は粒調砕石の場合に比べてやや小さい。このことは再生骨材の破砕値が大きいことと関係があるものと考えられる。

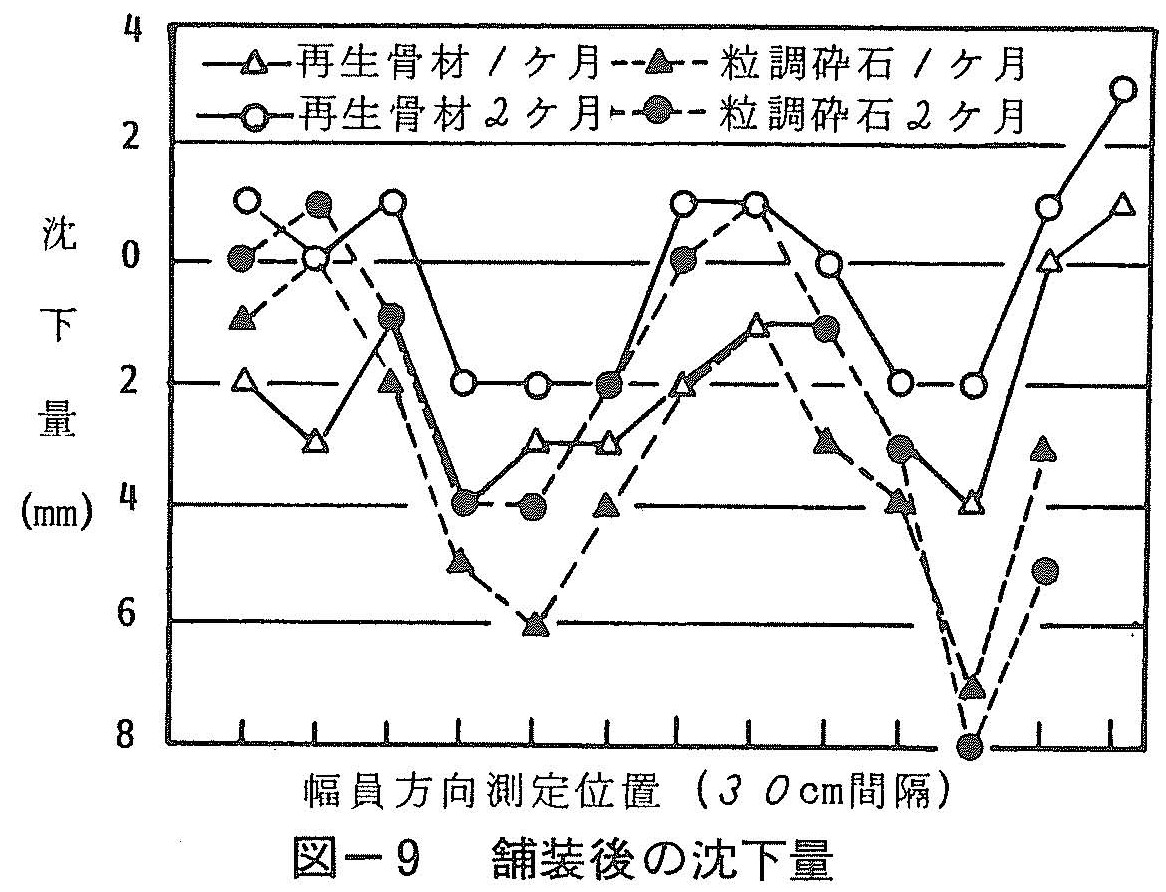

舗装後,1ケ月および2ケ月の車両進行方向に直角方向の沈下量を図ー9に示す。夏期における施工であったためわだち掘れも見られたが再生骨材の路盤の方が小さな沈下量であった。

5 あとがき

再生骨材の品質に応じてその混入率を適切に選択し低水セメント比にしたり,有効な混和材を使用すれば,所要の強度と耐久性を有するコンクリートを製造することが可能と考えられる。今後は再生骨材中に含まれる不純物がコンクリートの諸性質に及ぼす影響を検討し再生骨材を有効に利用していくことが必要である。

室内試験および現場施工試験において再生骨材を路盤材として使用した場合,粒調砕石を使用したものと比べ,強度面でやや劣るものの充分使用可能な結果が得られた。しかしながら,締め固めに必要な含水率を大きくしなければならないことや骨材の物理的性質としてはやや普通骨材に劣ること,不純物の混入や強度の変動など品質変動の問題もあり,軟弱な地盤や交通量の多い道路に使用する場合については今後の検討が必要である。

本研究にあたり樋口産業㈱の多大な御協力を得たのでここに謝意を表します。また,本研究の一部は福岡大学総合研究所の研究費によるものである。

参考文献

1 福士,飛坂,高橋,再生骨材を用いたコンクリートの性質,セメント・コンクリート No.480,Feb.1987

2 Frondistou-Yannas,S.,Recycled concrete as new aggregate,Progress in concrete technology, Canada Center for Mineral and Energy Technology, 1980

3 河野,再生骨材を用いたコンクリートの特性とその利用,セメント・コンクリート No.490,Dec.1987

4 たとえば,笠井,加賀,コンクリート破砕物の再利用,セメント・コンクリート No.347,Jan.1976

5 大和,江本,添田,牛尾,再生骨材を用いたコンクリートの強度および耐凍害性,昭和62年度土木学会西部支部研究発表会講演概要集