九州自動車道におけるスリップフォーム工法

によるコンクリート防護さくの施工について

によるコンクリート防護さくの施工について

日本道路公団九州支社

福岡工事事務所長

福岡工事事務所長

吉 田 幸 信

日本道路公団九州支社

建設部構造技術課

建設部構造技術課

吉 原 直 樹

1 まえがき

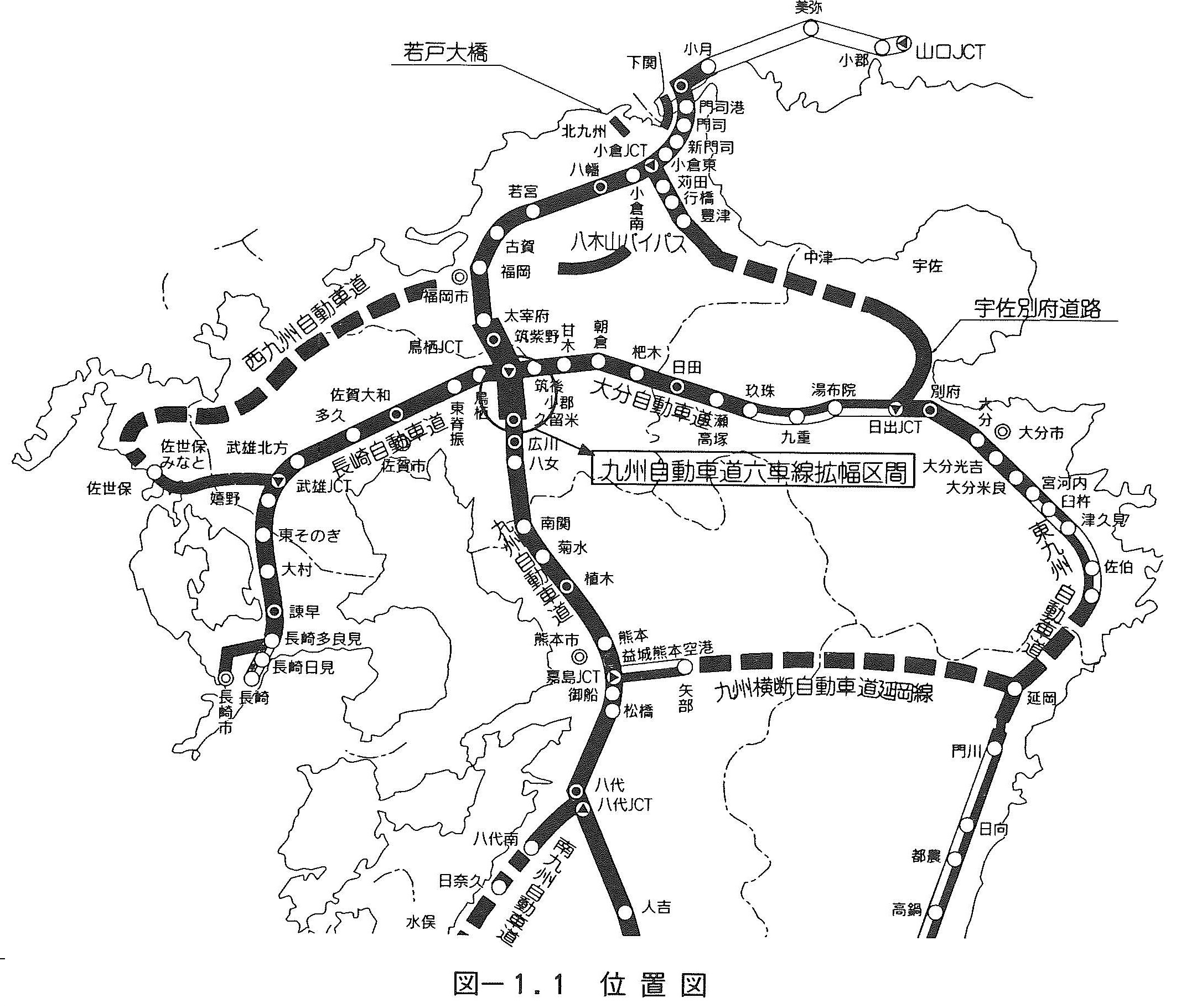

九州自動車道鳥栖JCT~久留米IC(L=9.4km)は全線6車線のうち暫定4車線で昭和48年11月16日鳥栖~南関間として供用された区間である。昭和61年1月21日「第27回国土開発幹線自動車道建設審議会」で当該区間の暫定解除がなされ,平成7年11月2日,建設省より6車線化の実施計画変更認可を受けたものである。当該区間は,開通初年度(昭和48年)の日平均交通量が900台/日に対し平成8年度は約56,000台/日になっており,近年の交通需要の増大に対する交通緩和をはかるべく実施した工事である。平成7年度末に舗装工事を発注し,平成9年11月28日に開通を迎えることができた(図ー1.1)。

本稿では,一工事におけるスリップフォーム工法による施工事例としては国内有数規模であったコンクリート剛性防護さくの施工概要について報告するものである。

2 工事の特色

2.1 工事概要

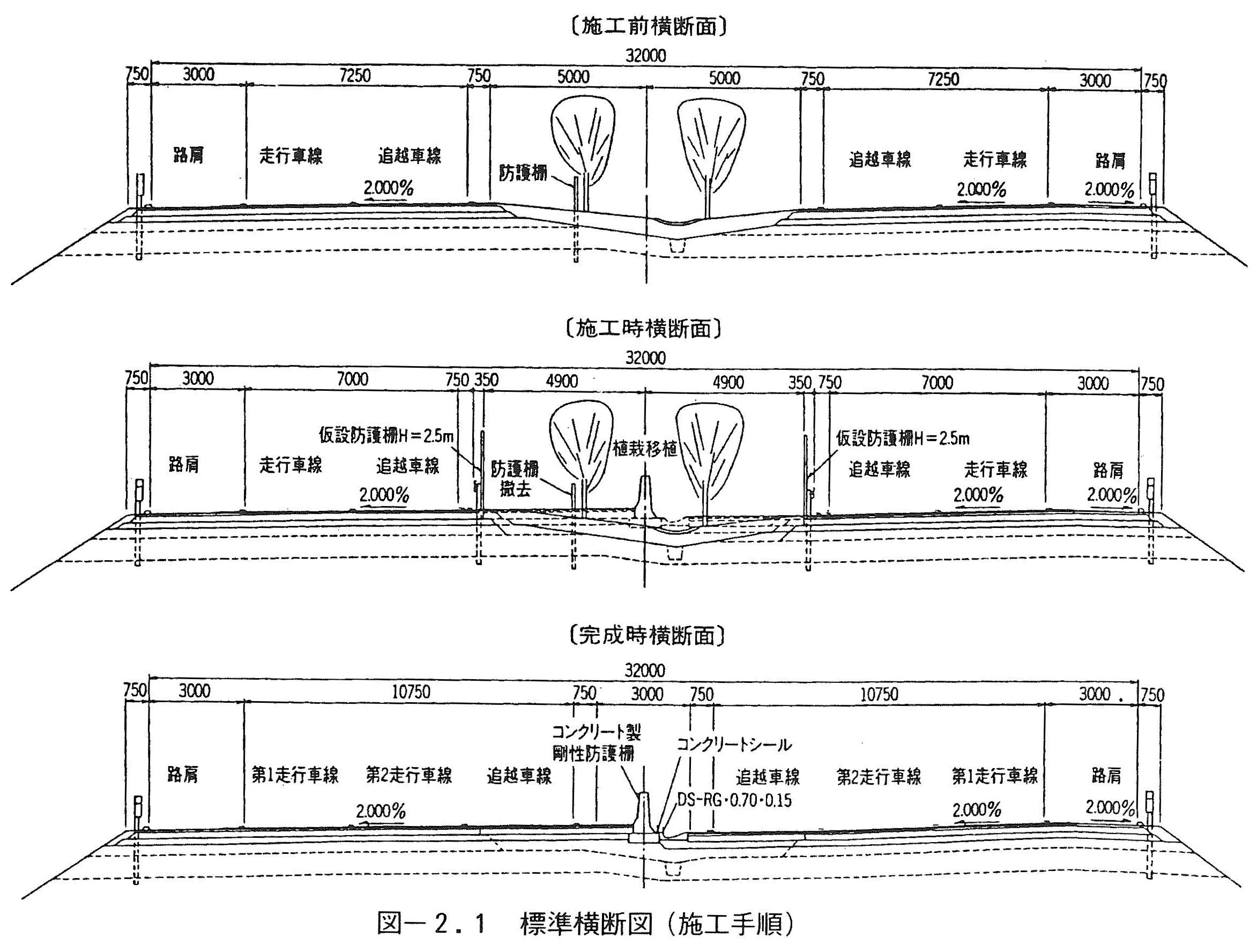

拡幅工事は既存の広幅中央分離帯に上下線各々1車線(追越車線)を増設し,片側3車線を確保する工事である。以下に,工事概要および手順を示す(図ー2.1)。

① レーンマークのシフト

施工ヤードを確保するために,夜間車線規制において中央分離帯側の外側線を供用路線側に25cmシフトさせる。

② 仮設防護さくおよび目隠板の設置

工事期間中における,お客様の走行安全および工事区間内における工事安全確保のために,既存の中央分離帯両側(上下線)に仮設防護さく,目隠板を夜間車線規制にて設置する。

③ 工事用出入口の設置

工事区域内(中央分離帯内)への工事車輌の出入口として,既設中央分離帯開口部および橋梁部(3車線完成区間)を利用して入口(L=約350m)を2箇所,出口(L=約900m)を1箇所設置する。

工事用車輌を高速道路本線に合流させる出口部の延長については高速道路交通警察隊等関係機関の方々の立会のうえで現地で試験走行を行い安全性の確認を行った。

④ 中央分離帯植樹の移植および伐採

樹木の移植および伐採を行い,樹木の場外搬出を行う。伐採した樹木は,チップ材に加工し移植した樹木および九州自動車道の休憩施設にある樹木のマルチング材として使用した。

⑤ 中央分離帯の工事

新規拡幅区間の土砂の搬出,路盤および舗装(安定処理路盤部まで)の施工,排水構造物,コンクリート製剛性防護さくの新設等の工事を行う。

③④⑤は昼間施工。

⑥ 仮設防護さく,目隠板の撤去(夜間工事)

⑦ 工事用出入口部の本施工

工事用出入口部については,上記昼間施工箇所が完了するまで本施工を行うことができないため最後に行うこととし,工事用車輌の流出入を行うため夜間車線規制工事で行う。

⑧ 舗装(表層部)工事

仮設防護さく建込部分(幅85cm)の切削オーバーレイおよび新設追越車線部の表層および基層舗装を夜間車線規制で同時一体施工で行い,併せてレーンマークの施工を行う。

⑨ 6車線拡幅部一部開放

3 コンクリート製剛性防護さく

3.1 概要

当該工事区間の土工部の防護さくは,車輌の大型化・高速化による中央分離帯突破事故の防止および中央分離帯部のメンテナンスフリーを目的として,九州自動車道では初の試みとなるスリップフォーム工法(以下「SF工法」という。)によるコンクリート製剛性防護さくを採用した。

SF工法とは,成形機に鋼製型枠(モールド)を取付け,モールド内にコンクリートを投入し,その内部で締固め成形を行うと同時に成形機を前進させることにより,同一断面の構造物を連続して構築する工法で,1949年にアメリカで考案されたものである。わが国においても,コンクリート工事の省力化,省資源,工期短縮等の面から,1960年代頃から主にコンクリート舗装に採用され,最近では,側溝,縁石,円形水路,防護さく等の壁状構造物等広範囲に採用されている工法である。SF工法によるコンクリート製防護さくの国内での施工実績は,約60,000m(1997年3月末現在)あるが,前にも述べたように一工事での施工延長約4,600mは国内でも有数の規模である。

3.2 形 状

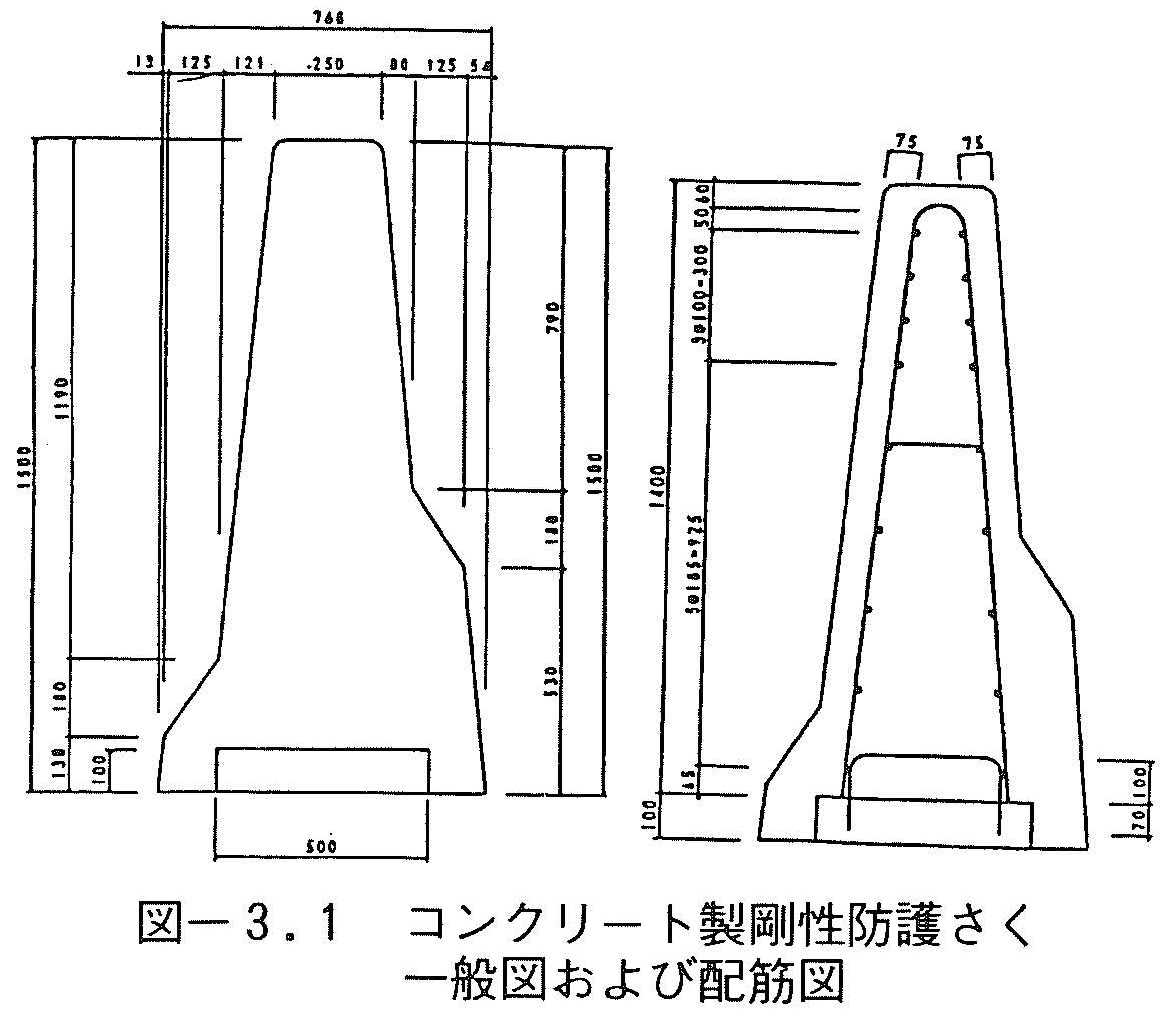

コンクリート製剛性防護さくの形状はフロリダ型とした。一般図および配筋図を図ー3.1に示す。

なお,当工事区間の特色として,上り線と下り線の中央分離帯部での段差が最大450mmついており,工事区間全体で常に高さが変化する状態になっている。

3.3 施工機械

施工機械は,前述したとおり工事区間全体で段差がついているため,通常の移動式モールドでは対応が困難であることから,左右の側面をスライドさせて高さを調整することが可能な特殊モールド(バリヤブル・モールド)を採用した。

試験施工の結果,コンクリートの引きずりが確認されたので通常5本のバイブレーターで施工するところを1本追加して6本で施工を行うこととした。

3.4 鉄筋

鉄筋については,工場で製作・加工した鉄筋網を使用し,工事区間の段差については鉄筋のタイプを9種類に区別して対応した。

3.5 コンクリート

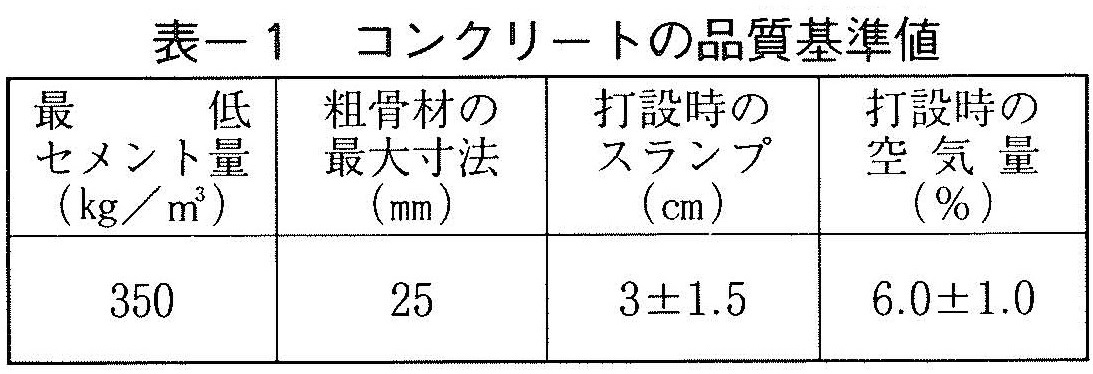

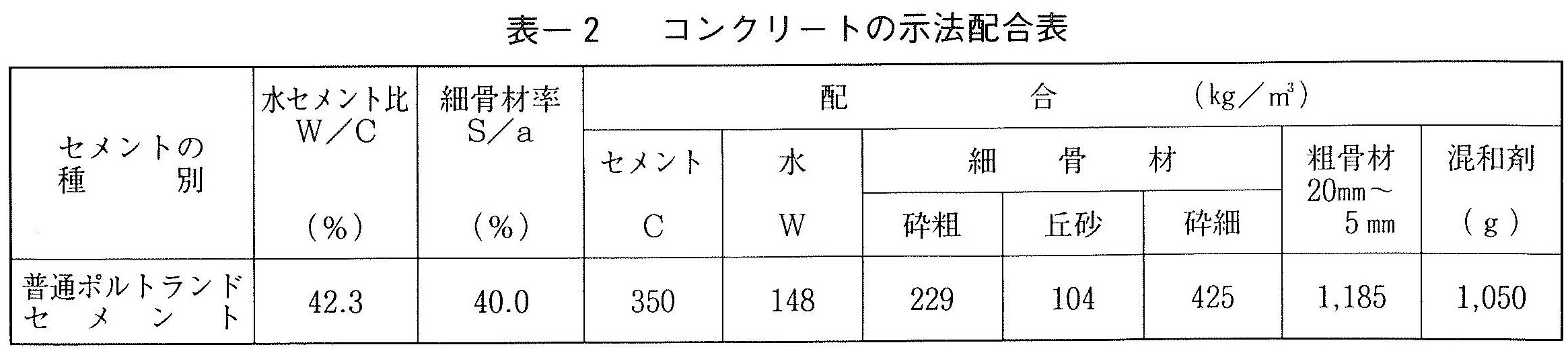

コンクリートの品質基準値を表ー1,示法配合を表ー2に示す。スランプ3cmの生コンクリートの製造・運搬方法については,事前に試験施工を行い確認を行った。

3.6 施工

1)施工手順

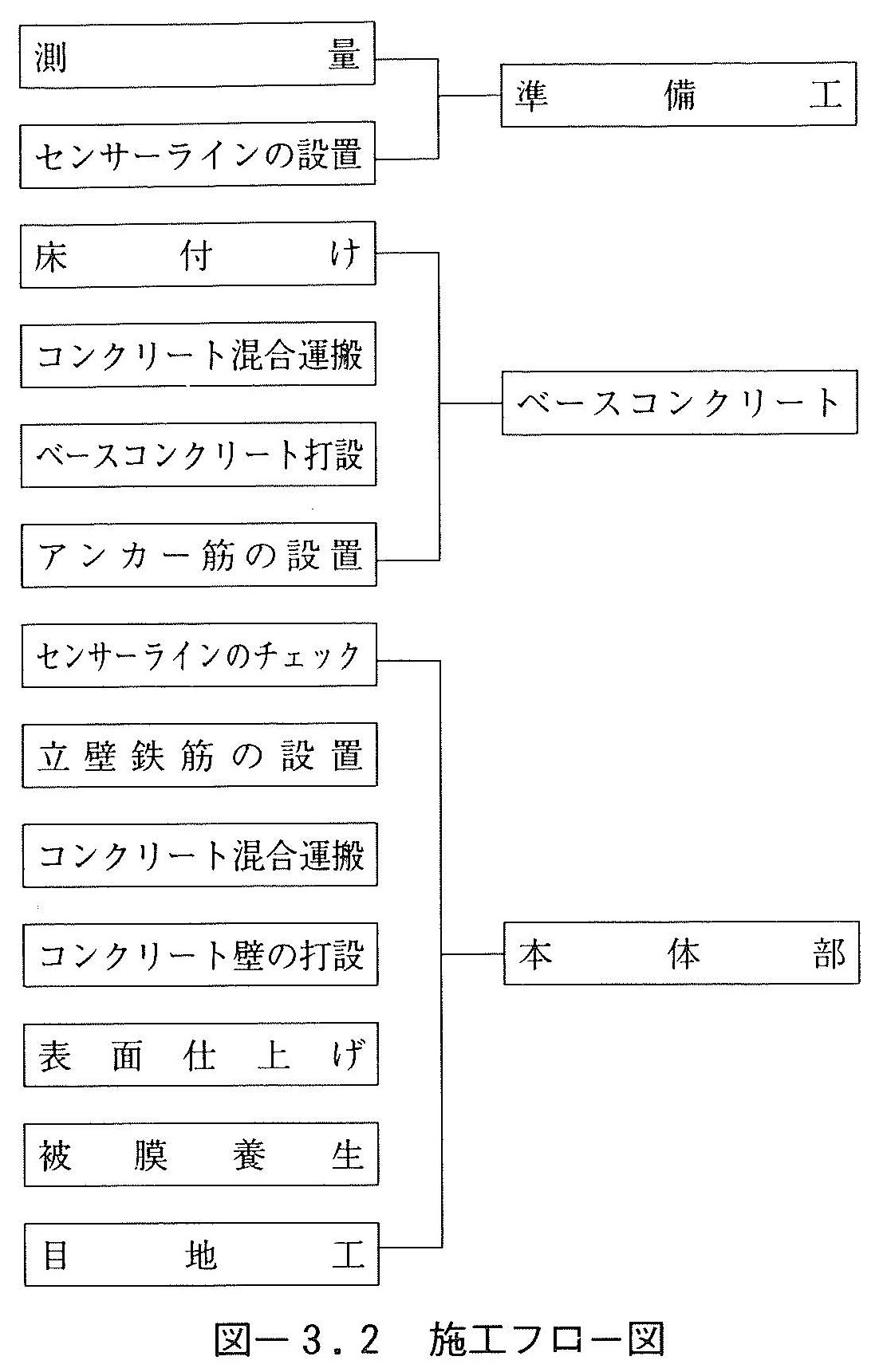

コンクリート製剛性防護さくの施工手順を図一3.2に示す。

2)施工

平成9年3月28日に第1回目のコンクリートの打設を開始して,平成9年6月24日に打設完了した。この間のコンクリート打設実動日数は35日であった。当工事の繁忙期間中の施工については,お客様への影響を考慮し施工を抑制して行うこととしたために長い施工期間となった。

コンクリートの打設量は約2,900m3でアジテーター車約600台分の量となった。

今回当現場において,特殊モールドを採用したことは常に施工高さが変化する現場では非常に有効であったと考える。

3)施工にあたっての留意点

コンクリート製剛性防護さくの施工にあたって留意した点は,当該現場が幅10m,延長8,500mという狭小な現場で,かつ工事車輌の進入口が工区中央1箇所のみという悪条件の中で,コンクリートのコンシステンシーの変動をいかに抑えるかということであった。対策として,車輌が離合できる箇所各々に保安員を設置し無線で車輌の運行管理を行い,タイムロスを少なくしてコンシステンシーの変動を極力抑えることとした。実際に施工を行うと,スランプの変動があり長い延長の施工区間での施工はかなり難しいものとなった。スランプが低い場合には現場にてモールドがうまく可動せず逆にスランプが高い場合においては施工完了後においてコンクリート剛性防護さくの変形が発生する場合があった。

今回の施工箇所では,施工完了後数箇所においてヘアークラックが確認された。これは前述のとおり中央分離帯での段差が450mmであるためにコンクリート製剛性防護さく自体の高さが他の施工箇所と比べても非常に高くなっているため,工場製作された鉄筋網の強度が不足し,コンクリート打設中に鉄筋網が変形し,かぶりの不足が発生したためであると考えられる。対策として,クラック発生箇所の補修を行うこととした。

4 最後に

当該工事は,供用中重交通高速道路の中央分離帯側拡幅といった非常に厳しい環境での施工となったが,コンクリート製剛性防設さく工事を無事故で完了したことは,工事共同企業体の職員および施工会社の方々関係機関の皆様のおかげであり,この場を借りて厚く感謝の意を表します。