道路トンネルの新たなはく落対策工の耐荷力評価手法の開発

~経済性及び施工性の向上を期待して~

~経済性及び施工性の向上を期待して~

国立研究開発法人土木研究所

道路技術研究グループトンネルチーム

主任研究員

道路技術研究グループトンネルチーム

主任研究員

森 本 智

国立研究開発法人土木研究所

道路技術研究グループトンネルチーム

上席研究員

道路技術研究グループトンネルチーム

上席研究員

日 下 敦

キーワード:道路トンネル、はく落対策工、耐荷力評価手法

1.はじめに

道路トンネルの覆工に材質劣化によるうき・はく離が確認された場合、利用者の安全性を確保する観点からはく落対策を実施することとなる。道路トンネル維持管理便覧【本体工編】1)(以下、便覧)では変状面積が0.5m2~ 4m2程度のうき・はく離の場合は、炭素繊維シートを用いたはく落対策工を選定することが目安として示されている。本工法は炭素繊維シートの単位はく離強さにはく離周長を乗じた値を耐荷力して評価できる2)とされている。一方、山岳トンネル工法(いわゆるNATM)により建設された道路トンネルに発生するうき・はく離の面積は1箇所あたり0.2m2未満のものが多いことが報告3)されている。うき・はく離等の実態を踏まえて、対象とするはく落塊を小規模なものに限定し、養生時間が短い材料や安価な材料を用いることで工期の短縮や経済性の向上が期待される。一方、そのような材料は強度が低いものもあり繊維の構造等によっては、作用荷重に対する変位特性や破壊形態等に関し、従来とは異なる特徴を示す可能性が考えられる。

土木研究所トンネルチームでは、変状実態やそれを踏まえたはく落対策工に求める耐荷力特性、多様な材料特性を考慮して、合理的なはく落対策工の検討4)を行っている。本報文では、従来から適用実績が多い炭素繊維シートと比較して低強度の材料を用いたはく落対策工を対象に、押抜き試験を行うとともに、破壊メカニズムを踏まえた耐荷力の評価手法について考察した結果を報告する。

2.はく落対策工法の現状

本章では、従来から実績のある炭素繊維シートを用いた標準的なはく落対策工について示すとともに、近年、経済性や施工性の向上を期待して、炭素繊維シートと比較して低強度の材料や異なる構造とした工法について調査した結果を示す。

(1)一般的なはく落対策工

はく落対策工には金網工やネット工、形鋼系・パネル系・シート系の当て板工等があり、これらの適用にあたっては変状の状態や発生部位、変状規模等を考慮して選定することとなる。便覧では、はく落対策工としてシート系の当て板工を適用する場合の選定の目安として、変状面積が0.5m2~4m2程度の変状規模の場合は炭素繊維シート(クロスメッシュ、200g/m2目付)を用いた工法を想定している。本工法は適用実績が多く、また、文献2)により耐荷力の評価方法が既に示されており、押抜き試験の結果、変位の増加に応じてシートがはく離進展し荷重が増加する場合は、単位はく離強さにはく離周長を乗じた値を耐荷力として評価できるとしている。

なお、便覧では、炭素繊維シートより低強度の材料を用いる場合は、変状規模に応じて個別に検討を要するとしている。

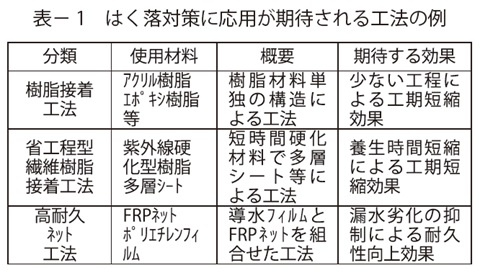

(2)はく落対策工に応用が期待される工法

はく落対策工の選定にあたっては、変状状態に応じた耐荷力の評価に加えて、交通条件、経済性や施工性、耐久性等についても考慮することとなる。例えば、交通量が多いトンネルや代替ルートが確保できないトンネルでは短期間の車線規制で施工が可能となる工法が求められる。

ここでは、経済性や施工性の向上を期待して、炭素繊維シートとは異なる材料を用いた工法を対象に、カタログ・文献等の情報をもとに事例調査を行った。事例調査の結果を踏まえ、はく落対策に応用が期待される工法の例を表- 1 に整理した。炭素繊維シートとは異なる材料を用いた工法として、道路トンネルで実用されている工法を発展させたものや、他の構造物で培われた工法をトンネルの環境条件を踏まえて改良したもの、異分野から転用された技術を活用したものなどがあった。例えば、アクリル等の樹脂材料を単独で用いる工法では、少ない工程で施工が可能となり工期短縮が期待される工法があった。繊維シートと樹脂材料を組み合わせた工法では、炭素繊維シートと比較して安価な繊維を用いることで経済性を高めた工法や、光硬化型樹脂の採用により養生時間を短縮することで工期短縮する工法、繊維と樹脂を多層構造としてあらかじめ製作し現場での貼付作業を省力化する工法などがあった。これらの工法では、炭素繊維シートを用いた工法と比較して、経済性や施工性の向上が期待される。

3.押抜き試験による荷重- 変位特性と破壊状況

本章では、炭素繊維シートを用いた場合及び炭素繊維シートと比較して低強度の材料を用いた場合とで、耐荷力を評価するために押抜き試験を実施し荷重- 変位特性及び破壊状況について検討した。

(1)各ケースの設定

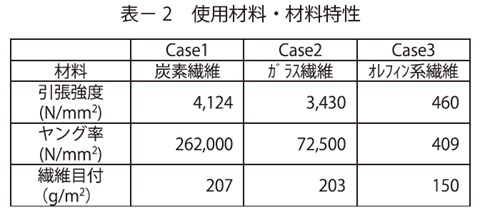

今回の検討では従来から適用実績が多い炭素繊維シート(Case1)と比較するため、炭素繊維シートと比較して引張強度が低くヤング率が小さい材料として、Case2はガラス繊維シート、Case3はオレフィン系繊維をCase1及びCase2のシート状とは異なり網目状に積層したものを対象として選定した。試験ケースと使用材料・材料特性を表- 2 に示す。

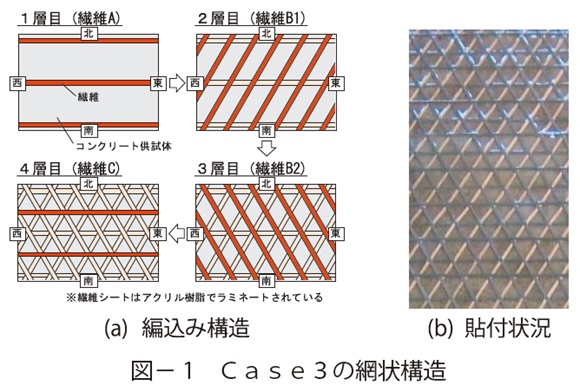

Case2はガラス繊維をアクリル樹脂で接着するもので、特徴としてアクリル樹脂の速硬化性が高く養生期間が短いことや背面の観察が可能なことなどがある。Case3はオレフィン系繊維を3方向4層に積層したシート(網状構造:図- 1)をエポキシ樹脂で接着するもので、特徴として施工工程が少ない(下地処理後、接着剤を塗布、網状構造を貼付する3工程)ことや背面の観察が可能なことなどがある。工期及び費用については施工面積100m2を想定し本実験で用いた材料で試算すると、Case1と比較して、Case2では概ね工期が5割減・費用が5割減、Case3では概ね工期が7割減・費用が6割減となった。

(2)押抜き試験の実施

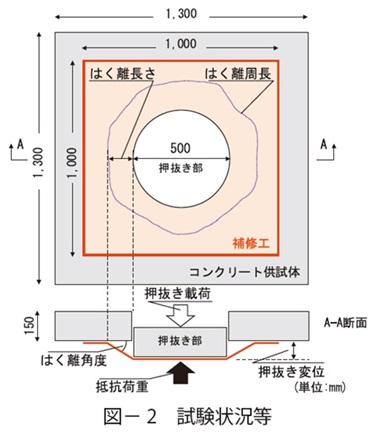

押抜き試験はコンクリート供試体に対策工を設置し、はく落塊を模した押抜き部を変位制御で載荷する方法により実施した。計測項目は、押抜き部の変位(変位(mm))、抵抗荷重(荷重(kN))とした。また、シートのはく離周長を目視観察により把握した。なお、Case3は一部の繊維が先行してはく離したため、各繊維のはく離端部を結んだ長さをはく離周長とした。各ケースともに押抜き部の形状は円形で、Case1は直径200mm、Case2・Case3は直径500mmとした。試験状況等を図- 2 に示す。

(3)試験結果

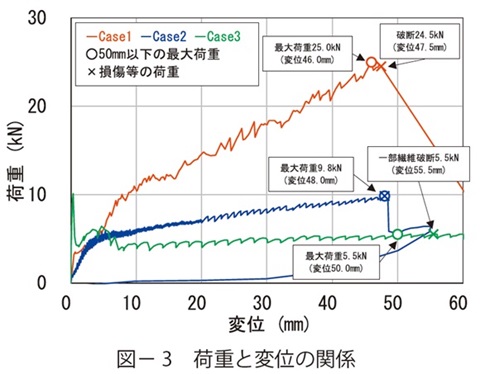

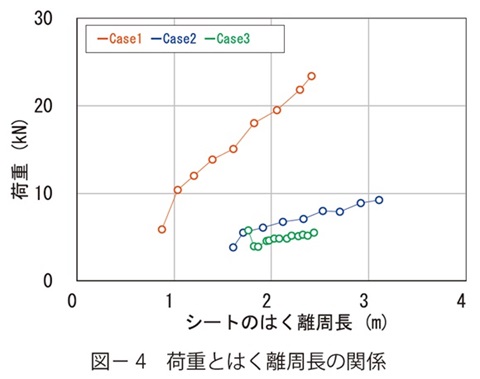

①荷重と変位及びはく離周長の関係

図- 3に変位と荷重の関係、図-4 に荷重とシートのはく離周長の関係を示す。Case1及びCase2では変位の増加に応じてシートのはく離周長が増加するとともに荷重も増加した。但し、Case2ではCase1に比べ荷重の増加に対してはく離の拡がりがより大きい結果となった。一方、Case3ではCase1及びCase2と比べて変位の増加に伴う荷重の増加が少なかった。

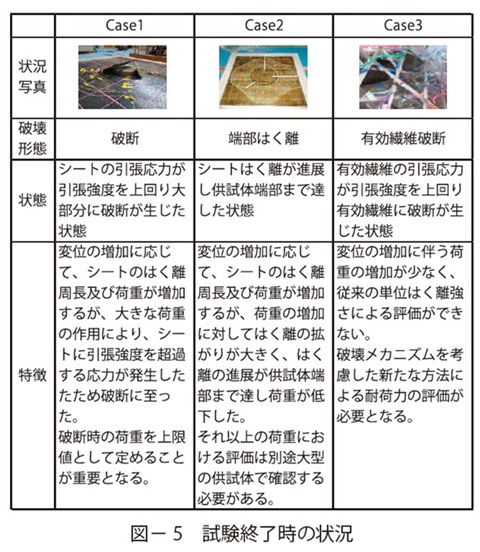

②試験終了時の状況

図- 5に試験終了時の状況を示す。シートに破断が生じた状態を「破断」、シートのはく離が進展し供試体端部まで達した状態を「端部はく離」、有効繊維に破断が生じた状態を「有効繊維破断」と定義した。Case1では荷重24.5kNにて破断が確認され、その後荷重は低下した。Case2では破断は確認されず、荷重9.8kNにて端部はく離したため試験を終了した。Case3では一部の繊維が先行してはく離後、荷重5.5kNにて有効繊維破断した。

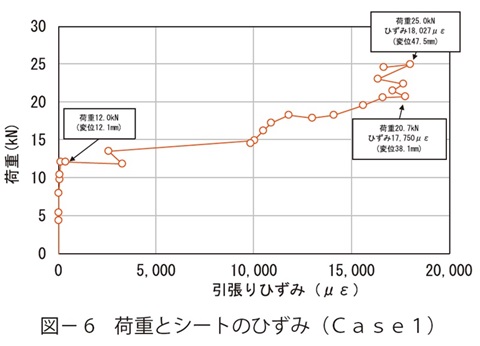

ここで、Case1で破断が生じた要因を考察する。図- 6に荷重とシートに発生したひずみの関係を示す。ひずみは押抜き部外縁から100mmの位置に設置したひずみゲージにより把握した。シートのひずみは、荷重12.0kNでひずみゲージ付近のシートがはく離して引張りひずみが発生し、荷重25.0kNでは18,027μεとなった。この値は表-2に示した引張強度とヤング率から算出した降伏が推定されるひずみ15,740μを上回っていることから、シートの引張強度を超過する応力が作用したため破断に至ったと考えられる。

以上の結果から、各ケースにおける荷重と変位の関係及び破壊形態は様々であった。Case1及びCase2では、変位の増加に応じてはく離周長及び荷重が増加する挙動であったことから、単位はく離強さによる評価が可能2)となる。一方、Case3では、変位の増加に伴う荷重の増加がCase1及びCase2と比べて少なかったことから、単位はく離強さによる評価ができず、破壊メカニズムを考慮した新たな方法による耐荷力の評価が必要となることが明らかとなった。

4.網状構造(Case3)の破壊メカニズム

本章では、変位の増加に伴う荷重の増加が少なかった網状構造(Case3)を対象に、破壊メカニズムを考慮した耐荷力の評価方法について検討する。

(1)荷重と変位の関係及び破壊形態

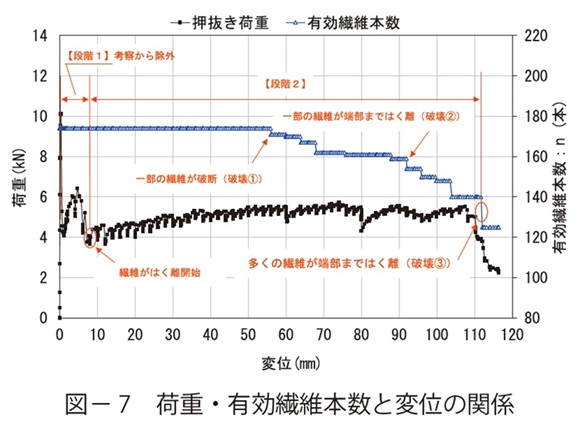

変位と荷重の関係(図- 3のCase3再掲)に有効繊維本数をあわせて図- 7に示す。ここで有効繊維本数とは押抜き部と供試体をつないで耐力として有効に機能している繊維の本数と定義し、目視観察により把握し破断を確認した場合はその本数を減じた。なお、図- 7に示す段階1では押抜き部と供試体の隙間に接着剤が流入し荷重への影響が考えられることから考察からは除外し、段階2において評価した。図- 7より変位と荷重の関係は、変位10mmの荷重は4.0kN程度となり、その後、変位が増加しても荷重は最大で5.7kN程度(74mm)である。網状構造の挙動を観察すると、変位が55mmで押抜き部の近傍や繊維の中間等で一部の繊維の破断が確認され、変位量が92mmで一部の繊維が端部まではく離し、変位量が110mmで多くの繊維が端部まではく離し、試験を終了した。

(2)単位繊維強さによる耐荷力の算出

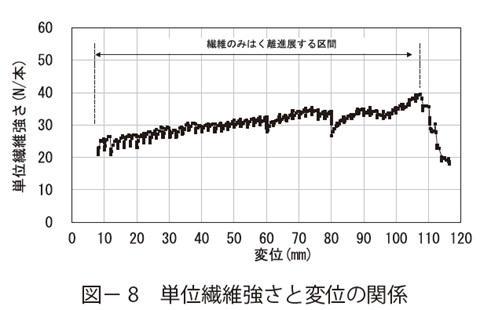

網状構造では各繊維が独立して挙動し荷重を受け持つことを踏まえ、単位繊維強さ×有効繊維本数で耐荷力を評価できると考え、単位繊維強さ(押抜き荷重P/ 有効繊維本数n)を算出した。図-8 に単位繊維強さと変位の関係を示す。繊維のみはく離進展する区間では概ね20~40N/本で推移しており、単位繊維強さに着目することにより耐荷力を評価できる可能性が示唆された。

5.耐荷力の評価

これまで述べたとおり、使用する材料の強度特性や繊維の構造によって耐荷力は影響を受けることから、押抜き試験により得られた荷重- 変位特性や破壊メカニズムを考慮して耐荷力を評価することが重要となる。本章では、押抜き試験により得られた荷重- 変位特性及び破壊形態を考慮した耐荷力の評価手法について示とともに、耐荷力とはく落塊荷重と比較することで耐荷力を照査する。

(1)耐荷力特性の評価

①押抜きに伴いはく離周長が増加する場合

Case1及びCase2のように、変位の増加に応じてシートのはく離周長が増加し、荷重も増加する場合、耐荷力は図- 4の傾き(荷重/ はく離周長)すなわち「単位はく離強さ」により評価できる2)。耐荷力Pr(kN)は、単位はく離強さSpo(kN/m)にはく離周長L(m)を乗じることで次式(1)のように評価できる。

Pr= Spo × L ・・・・・・・・・ (1)

単位はく離強さSpo(kN/m)は、図- 4 の傾きからCase1は9.7kN/m、Case2は3.0kN/mとなる。

②変位の増加に伴い各繊維が独立挙動する場合

Case3のように、変位の増加に伴い各繊維が独立して挙動する場合、4.(2)で示したように耐荷力は単位繊維強さF(N/本)に有効繊維本数n(本)を乗じることで次式(2)のように評価できる。従って、有効繊維本数ははく離の周長が大きいほど多くなるため、はく離周長が大きいほど耐荷力は大きくなる。

Pr= F × n ・・・・・・・・・ (2)

Case3の単位繊維強さF(N/本)は、図- 8から繊維のみはく離進展する区間の単位繊維強さの平均値を採用して27.3N/本とした。

(2)荷重の上限値

(1)でははく離の進展による荷重増加しか考慮していないが、押抜き試験により得られた荷重- 変位特性や破壊メカニズムを考慮して荷重の上限値を定めることが重要となる。ここでは、破断、端部はく離、変位を考慮した荷重の最大値をそれぞれ算出し、その中から最も小さい値を荷重の上限値として設定した。

①破断による荷重の上限値

シートの破断が確認された場合、荷重は著しく低下し破断直前に最大荷重となる。破断による荷重の上限値は、Case1では破断が確認される直前の25.0kN、Case2では破断は確認されず、Case3では有効繊維破断が確認された5.5kNとなる。

②端部はく離による荷重の上限値

端部はく離が確認されたCase2では9.8kNが荷重の上限値となる。なお、それ以上の荷重における評価は、別途大型の供試体で確認する必要がある。

③変位に対する荷重の上限値

実現場では覆工と建築限界の限られた空間においてはく落塊を保持する必要があるため、変位の進行に対する荷重の上限値を設けることとし、ここでは試験での変位50mmとした。変位に対する荷重の上限値は、Case1では25.0kN(46mm)、Case2では9.8kN(48mm)、Case3では5.5kN(50mm)となる。

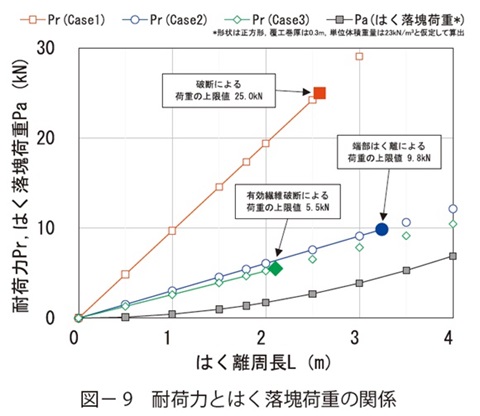

(3)耐荷力の照査

一般に耐荷力の照査は、(1)、(2)で算出した耐荷力Prがはく落塊荷重Paを上回ることを確認する。はく落塊荷重Pa(kN)は、一般にはく離の面積(m2)、はく落塊の厚さt(m)、コンクリートの単位体積重量γ(kN/m3)を乗じることで算出できる。本報文では、はく落塊荷重Pa(kN)は、はく落塊の形状は正方形と仮定したはく落塊周長L(m)を基に、厚さt は覆工巻厚0.3m、単位体積重量γは23kN/m3と仮定して次式(3)のように算出した。なお、うき・はく離の面積0.2m2のはく落塊はL=1.79m に相当する。

Pa=(L / 4)2× t ×γ ・・・・・・・・・ (3)

図-9にはく離周長L(m)に応じた各ケースの耐荷力Pr(kN)、はく落塊荷重Pa(kN)の関係を示す。Case1ははく離周長の増加に応じて荷重が増加し、その後繊維が破断した25.0kNが上限値となる。Case2は同様にはく離周長の増加に応じて荷重が増加し、その後端部まではく離が進展した9.8kNが上限値となる。Case3ははく離の周長の増加に伴い有効繊維本数が多くなるため荷重が増加し、その後有効繊維が破断した5.5kNが上限値となる。

各ケースの耐荷力Prは、はく落塊荷重Paと比較して大きいことが確認できる。例えば、対象とするはく離の面積が0.2m2(はく落塊周長Lが1.79m)と仮定した場合、はく落塊荷重Paは1.38kNであるのに対して、耐荷力PrはCase1は17.4kN、Case2は5.4kN、Case3は4.7kNとなり、想定するはく落塊荷重に対して各ケースともに耐荷力を有すると評価できる。

6.まとめ

本報文では、従来から適用実績が多い炭素繊維シートと比較して低強度の材料を用いたはく落対策工を対象に押抜き試験を行うとともに、破壊メカニズムを踏まえた耐荷力の評価手法について考察した。本研究で得られた結果をまとめると以下のとおりである。

1)従来から実績のある炭素繊維シート(Case1)を用いた場合、変位の増加に応じてはく離周長及び荷重が増加する挙動であったことから、単位はく離強さによる評価が可能となる。但し、大きな荷重の作用により、シートに引張強度を超過する応力が発生し破断が生じる場合は、その時点までの最大荷重を耐荷力として定めることが重要となる。

2)炭素繊維シートと比較して引張強度が低くヤング率が小さいガラス繊維シート(Case2)を用いた場合、変位の増加に応じてはく離周長及び荷重が増加する挙動であったことから、単位はく離強さによる評価が可能となる。但し、はく離の進展が供試体端部まで達し、以降の状態が確認できない場合は、その時点までの最大荷重を耐荷力として定め、それ以上の荷重における評価は、別途大型の供試体で確認する必要がある。

3)炭素繊維シートと比較して引張強度が低くヤング率が小さいオレフィン系繊維を網状に複数層編み込んだ構造(Case3)を用いた場合、各層の繊維が独立した挙動を示し、各層の繊維それぞれの破壊形態が異なる。このような破壊形態を示すシートに対しては、単位繊維強さに破壊形態を考慮した有効繊維本数を乗じることで耐荷力を定めることが重要となる。

新たな材料を用いたはく落対策工の耐荷力評価にあたっては、押抜き試験により荷重- 変位特性や破壊メカニズムを考慮して、耐荷力特性の評価や荷重の上限値を適切に定めることが重要となる。

今後は、道路トンネルの合理的なはく落対策工の設計方法の確立に向け、耐久性・維持管理性の優れた技術の改良・開発および評価について検討していく必要があると考えられる。

参考文献

1)(公社)日本道路協会:道路トンネル維持管理便覧【本体工編】、令和2年8月

2)真下英人、石村利明、箱石安彦:既設トンネル覆工のはく落防止対策工の耐荷力に関する研究報告書、土木研究所資料第4004 号、2006年3月.

3)森本智、日下敦、吉岡知哉、長谷川慶彦:道路トンネルにおける材質劣化に起因する変状実態に関する一考察:トンネル工学報告集、第28 巻、Ⅰ -17、2018.11

4)森本智、日下敦、前田洸樹、松山彰宏:破壊メカニズムを踏まえたはく落対策工の耐荷力の評価に関する一考察:トンネル工学報告集、第32 巻、Ⅰ -16、2022.11