水砕スラグを用いた鉄道トンネル用透水性路盤の開発について

日本鉄道建設公団 九州新幹線建設局

鹿児島鉄道建設所長

鹿児島鉄道建設所長

松 本 雄 二

1 はじめに

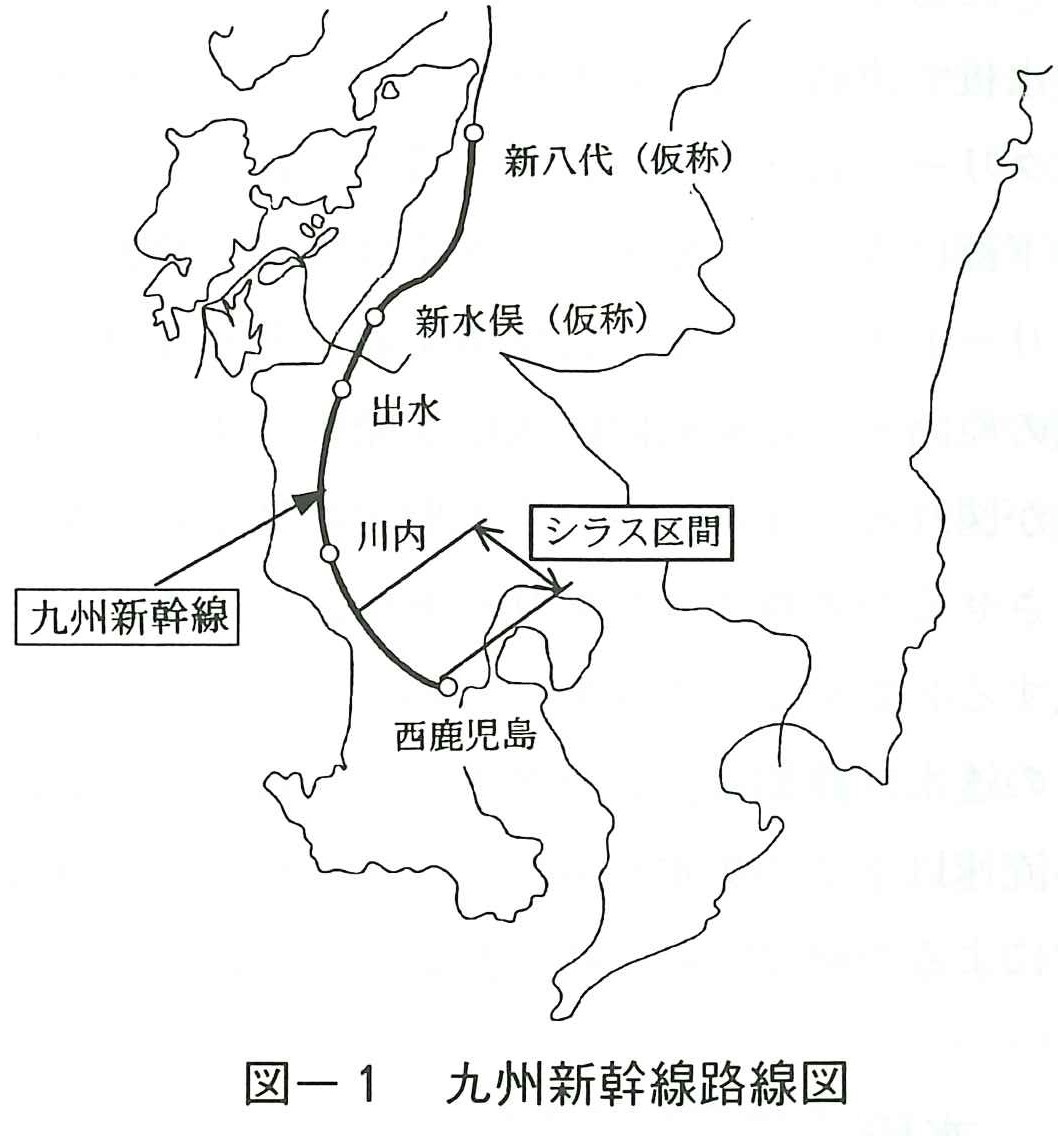

九州新幹線は,博多・西鹿児島間257kmを結ぶ整備新幹線の一つである。このうち,平成3年8月に,熊本県八代市から鹿児島県鹿児島市に至る126kmが,平成10年10月には,福岡県筑後市から熊本県八代市に至る83kmが工事実施計画の認可を受け,鋭意工事を進めているところである。九州新幹線は,鹿児島県下において,日本の代表的な特殊地質の一つであるシラスからなる台地を約20kmにわたって通過する。

この標高100m~150mのシラス台地には19本,合計延長約14kmのトンネルが計画されている。これらのトンネル群のうち延長約7kmが地下水面下を通過することになる。

これまで,地下水面下のシラス地山を通過するトンネルの施工例はほとんどなく,鉄道トンネルでは皆無である。

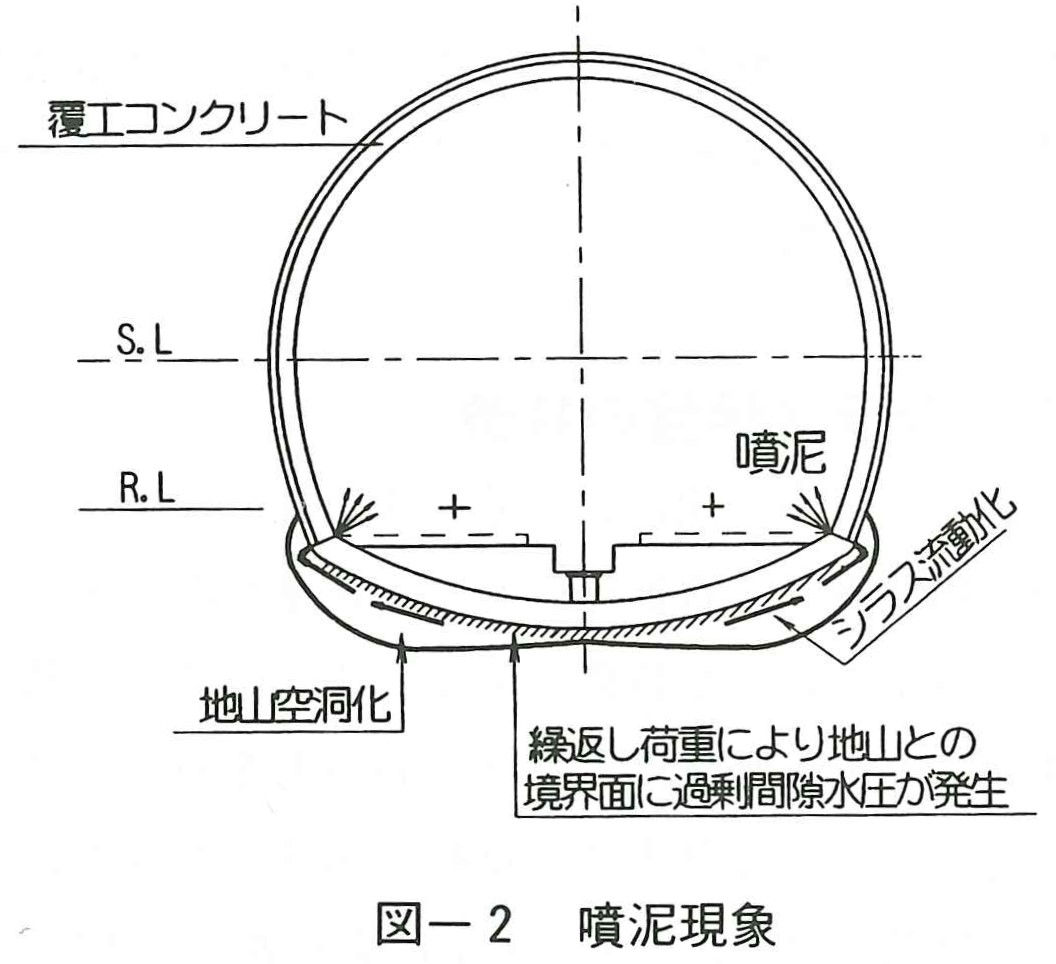

従来より,地下水位が高い鉄道トンネルでは,軌道直下の地盤が列車による繰り返し荷重により泥濘化し,噴泥現象を起こし,トンネル変状や軌道狂いを招いている例が少なくない。

特にシラスは水の侵食に弱い地質であり,この噴泥現象を回避することが最大の課題であった。

そこで,今回,路盤下部の地山を良好な透水性と高強度を有する水砕スラグで置換え,その排水機能により路盤直下の地下水位を低下させる透水性路盤を開発しその解決を図ったのでその設計施工について報告する。

2 シラス地盤の特徴

シラスは南九州に広く分布する軽石流(火砕流)堆積物であり,普通の砂よりも比重や湿潤密度がかなり小さいのが特徴である。また,その溶結効果により引張り強度や見かけ粘着力を有し,外力に対して,かなり大きい抵抗を示す。しかし,この強度特性は,含水量の大小により著しく変化し,含水比が高くなると引張り強度や見かけ粘着力は急激に低下する。さらに,その粒子性状から普通の砂と比べて間隙比が大きいにもかかわらず屈曲度が高いため透水係数がかなり小さい。したがって,粒子は速度を持った水の流れに対して,浸透力を受けて流動化しやすい。

このほか,シラスに混在する軽石の密度が水よりも小さいことも,水に対し影響を受けやすい原因となっている。

3 地下水面下のシラストンネルの課題

以上のように,シラスは流水によってきわめて侵食を受けやすいため,地下水面下のシラストンネルに関して,従来のインバート方式の路盤構造では次のような点が問題視された。

(1) 列車による繰返し荷重で発生した過剰間隙水圧により,インバート下のシラス地山が流動化し,インバート打継ぎ目等から噴泥する恐れがあり,完成後の維持管理上大きな問題となる。

(2) 地下水がトンネル内に流入しない完全防水構造にすると水圧に対抗するため覆工を鉄筋コンクリート構造等にする必要があり高コストとなる。

(3) トンネル背面をトンネル縦断方向に流れる流水によるシラス地山侵食とそれに伴う覆工背面の空洞化が予想され薬液注入等による侵食防止対策が必要。

4 透水性路盤の構造とメカニズム

以上のようにインバートタイプのトンネル構造では解決すべき技術的課題が多いことが判明した。このため,トンネル完成後も,トンネル坑内に水を出しつつシラス粒子を出さない路盤構造として,水砕スラグを用いた透水性路盤について研究開発を行うこととした。

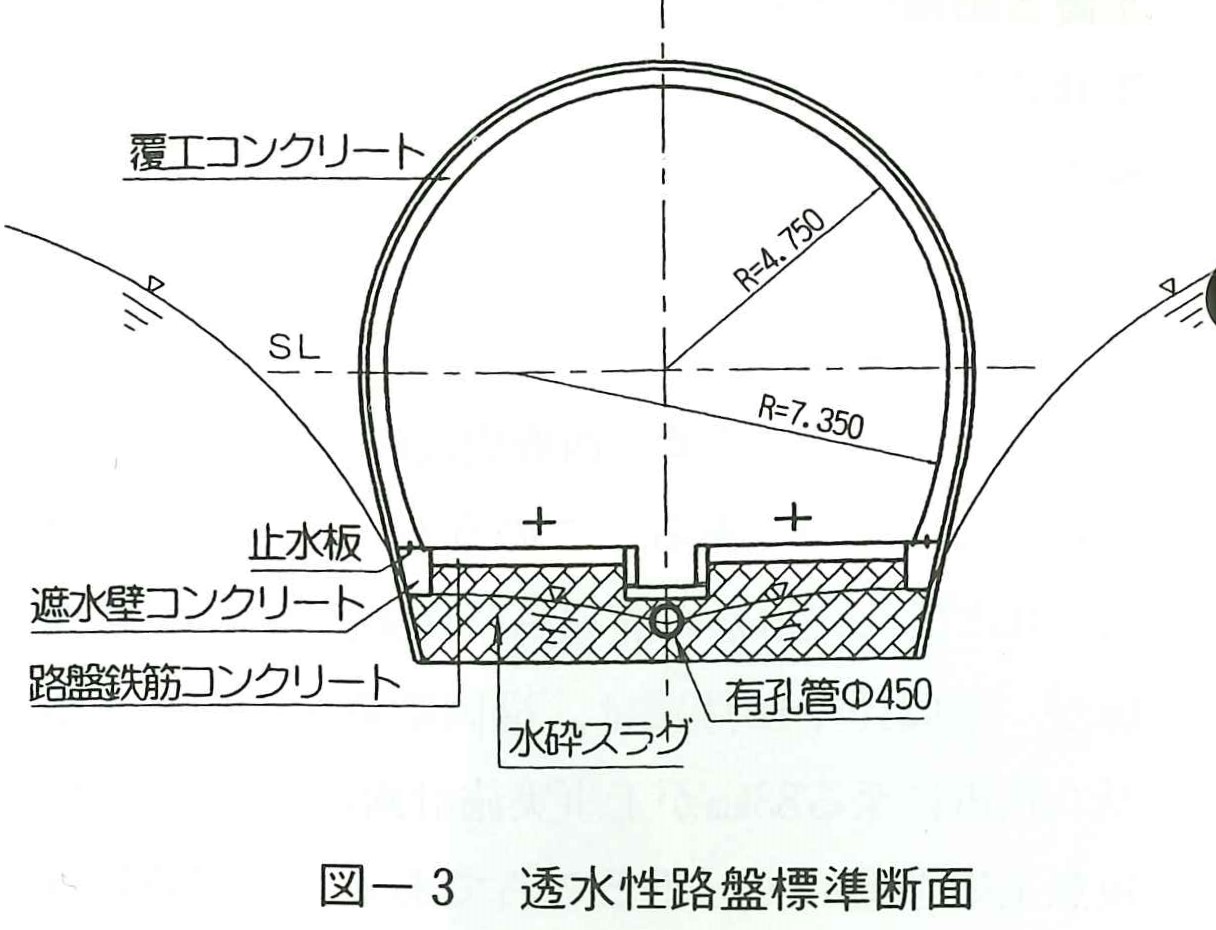

この透水性路盤は,図-3に示すように,トンネルの路盤コンクリートより下の地山を強度が高くかつ透水性のある水砕スラグで置換え,その中央に有孔管を配置する構造となっている。

これにより,トンネル周辺の地下水は,水砕スラグを介して有孔管に集水され,トンネル外に排出されることとなる。また,覆工コンクリートと止水板で連結された遮水壁コンクリートは路盤コンクリート底面より50cm深く設置されており,路盤下部に流入した地下水の水位は常時,路盤コンクリート下面より下方に位置することとなり,噴泥の原因となる過剰間隙水圧が発生せず,噴泥防止が図れる。また,トンネル周辺の地下水位を低下させるため覆工コンクリートの設計は水圧を考慮する必要がなく経済性にも優れている。さらに,この透水性路盤は,シラス土粒子が移動しない限界流速以下での集水が可能であり,地山の内部侵食による空洞化等も回避できることとなった。

5 水砕スラグについて

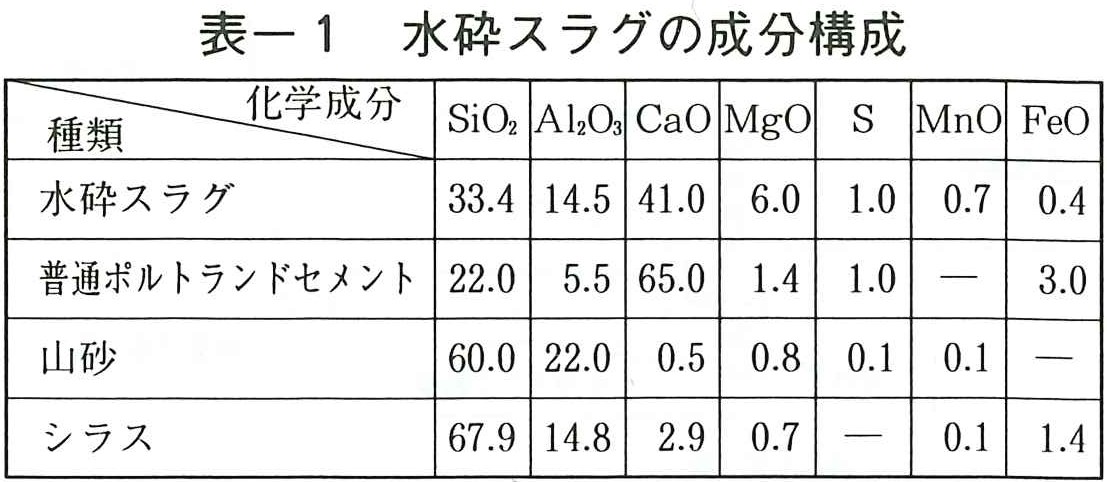

高炉で鉄鉱石,コークス,石灰石を溶融して鉄と分離回収した際に生じる高炉スラグを大量の圧力水によって急冷させ,粒状化させたものが水砕スラグである。

水砕スラグの粒子性状は,シラスの粒子と一部類似しており,その粒子の大半が無数の気泡をする角張った灰黄色のガラス質粒子よりなる。このため軽量で透水性が高く,また潜在水硬性を有している。

この水砕スラグを,一般の土と同等に締固めた場合,粒子同士の噛み合いや水硬性の発現による強度増加と,粒子内気泡を通しての透水性を期待でき,高強度でかつ透水性を確保できるという特徴を有する。

強度は,締め固めの程度や添加する刺激剤によって異なるが,時間の経過と共に増加し,4週後の一軸圧縮強度で1.0N/mm2~3.0N/mm2程度の値を示し,20年を経過したものについては4.0N/mm2以上を示すデータもある。透水係数は,硬化後で1×10-3cm/s程度であり,シラスの透水係数が,一般的に1×10-4cm/s程度であるから,水砕スラグが1オーダー大きい値を示す。

実際には,材料としてはこの水砕スラグの潜在水硬性を十分に発揮させるために,刺激剤,増強剤を添加したものを使用することが多い。

6 水砕スラグ路盤の各種検討について

水砕スラグを用いた透水性路盤を新幹線トンネルの路盤構造として採用するにあたって,実寸模型路盤による振動載荷試験を主とする各種試験,それに伴う事前・事後室内試験,水砕スラグメーカーによる各種試験,さらに,トンネル坑内における試験路盤の施工を行い,以下に述べるようにその妥当性の確認を行った。

(1)振動載荷試験

振動載荷試験は,路盤を水砕スラグとした場合の噴泥現象の有無,路盤の透水性・耐久性等を把握するために行ったものである。

① 試験路盤の構築

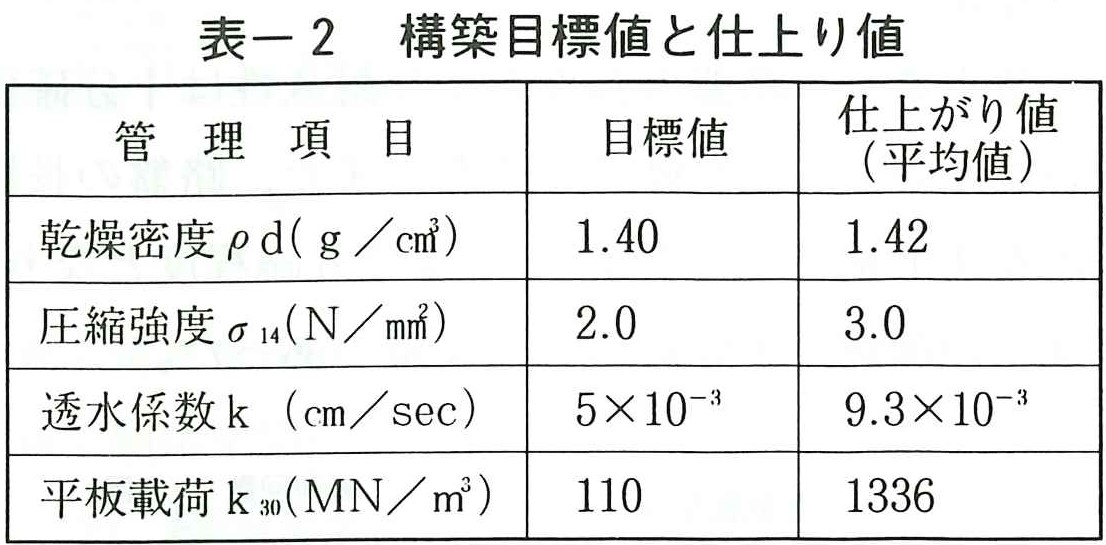

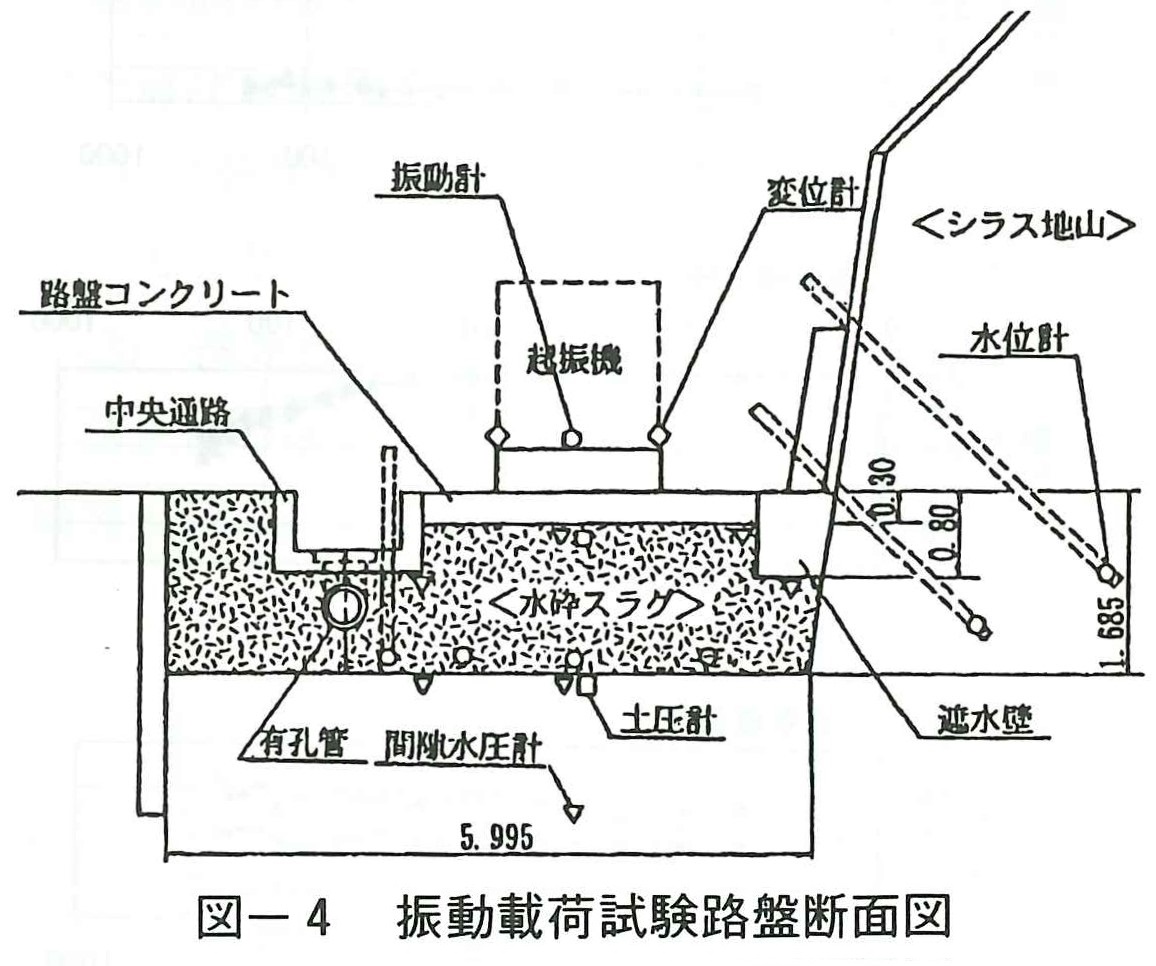

試験路盤は実寸大で実際のシラストンネル工区の近傍の野外において図-4に示すように地下水位の高い地盤を掘削して構築した。掘削はウェルポイントによって地盤の水位を下げてから行った。水砕スラグ材料は,早期強度を期待するためにセメントを重量比で10%添加した。スラグ路盤の構築目標値および仕上がり値を表-2に示す。

② 振動載荷試験

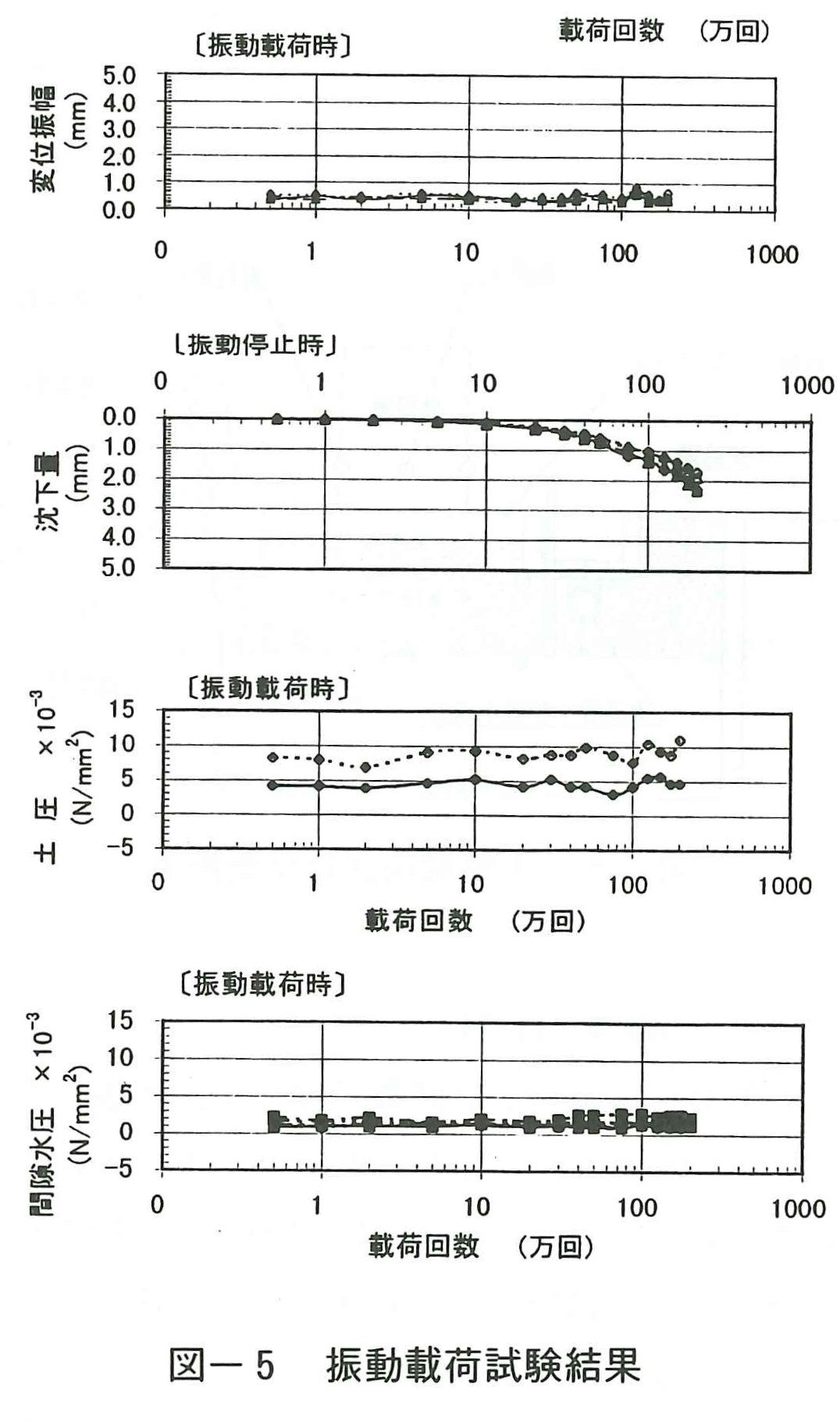

振動載荷試験は試験路盤において,起振機を動的に±60kN程度で,予備試験であらかじめ求めた路盤と地盤の最大共振周波数(20Hz)で振動させて実施した。本試験の主な結果を以下に述べる。なお,図-5には試験結果を示す。

・起振機にて試験ヤードに生じる鉛直方向の変位振幅は,変位計での測定結果では0.4~0.8㎜内外の値を示した。

・変位計による起振機設置台の沈下量は,繰返し載荷200万回(10年分の走行回数)で2㎜内外程度の沈下量となった。

・起振中の土圧は,起振機直下,水砕スラグ直下,何れの箇所も,繰返し載荷の進捗に伴う大幅な土圧の増減は認められなかった。

・起振中,停止時の間隙水圧の変動もほとんど見られなかった。

・噴泥や路盤および地山に変状等はまったく見られなかった。

以上より,路盤の強度および耐久性は十分確保されていることが確認できた。

また,路盤の長期的な沈下量を推計すると100年で6㎜程度となり,通常の補修で十分対応可能な量であった。

(2)透水性の確認

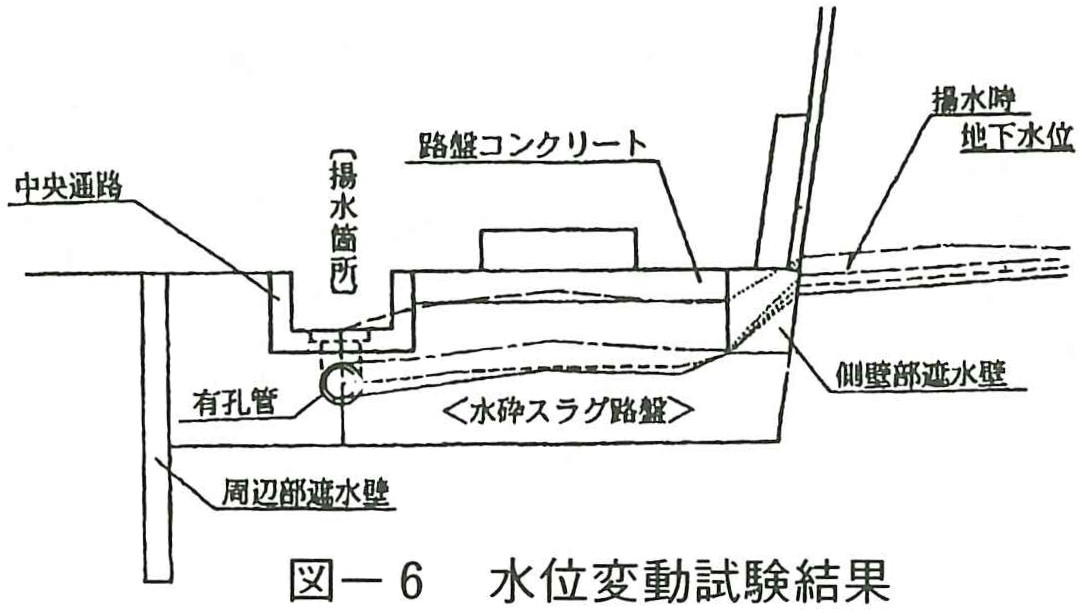

また,この試験路盤で,路盤下の地下水位変動試験を実施した。中央排水管の位置でポンプにより揚水をした結果,揚水の水位に応じて路盤内の水位が低下しスラグ路盤の透水性が確認できた。

また,セメント添加量や締固め度を変化させて実施した室内配合試験等で,セメント添加量10%以下,締め固め度90%以上であれば,水砕スラグの透水係数はk=2×10-3㎝/s程度以上を確保できることを確認した。

一方,実験に先立ち,浸透流解析を行い,水砕スラグ路盤の透水係数をk=2×10-3㎝/sとした場合,路盤コンクリート下の地下水位の低下が十分図れること,周辺シラス地山との境界部での流速がシラス地山を流動化させるような限界流速を超える速度にはならないことを確認している。

(3)トンネル内施工試験

室内試験,実寸大模型試験の結果を踏まえ,施工法等の確立のために,事前にトンネル坑内において試験施工を行った。

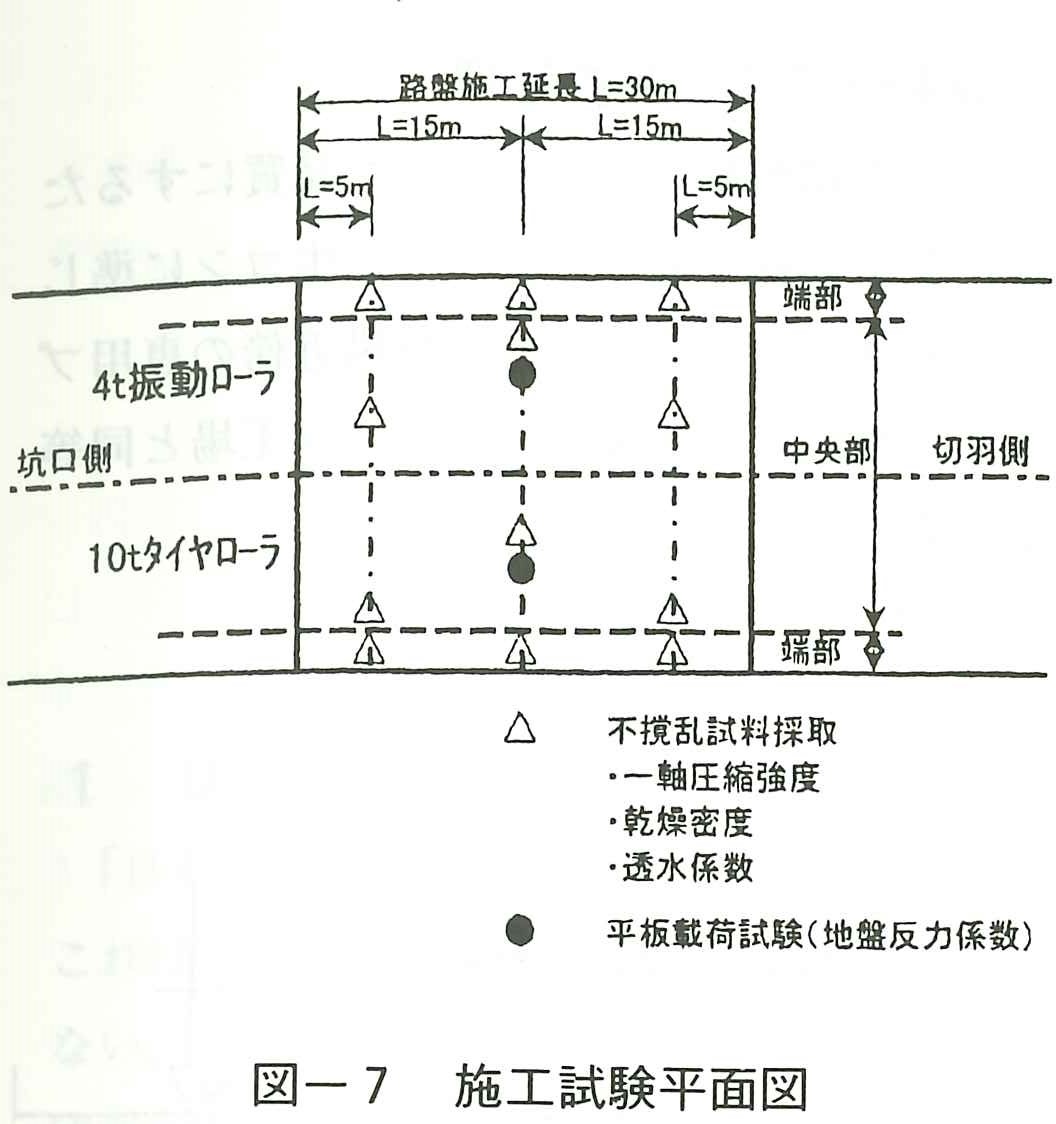

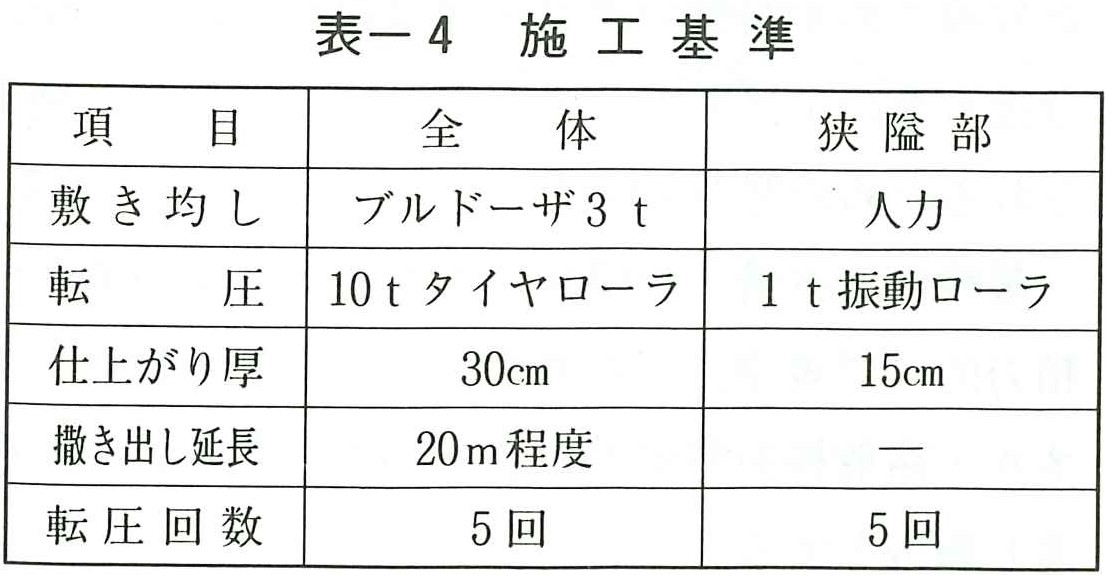

実際の施工にあたっては,水砕スラグの撒き出し厚,転圧機械,転圧回数等について設定することが必要である。そこで,図-7に示すように坑内試験施工で,10tタイヤローラ(仕上り層厚30㎝)と4t振動ローラ(仕上り層厚30㎝)で,各々5回転圧を行い,細部は,1t振動ローラ(仕上り層厚15㎝)で,それぞれ5回転圧を行い路盤を構築した。

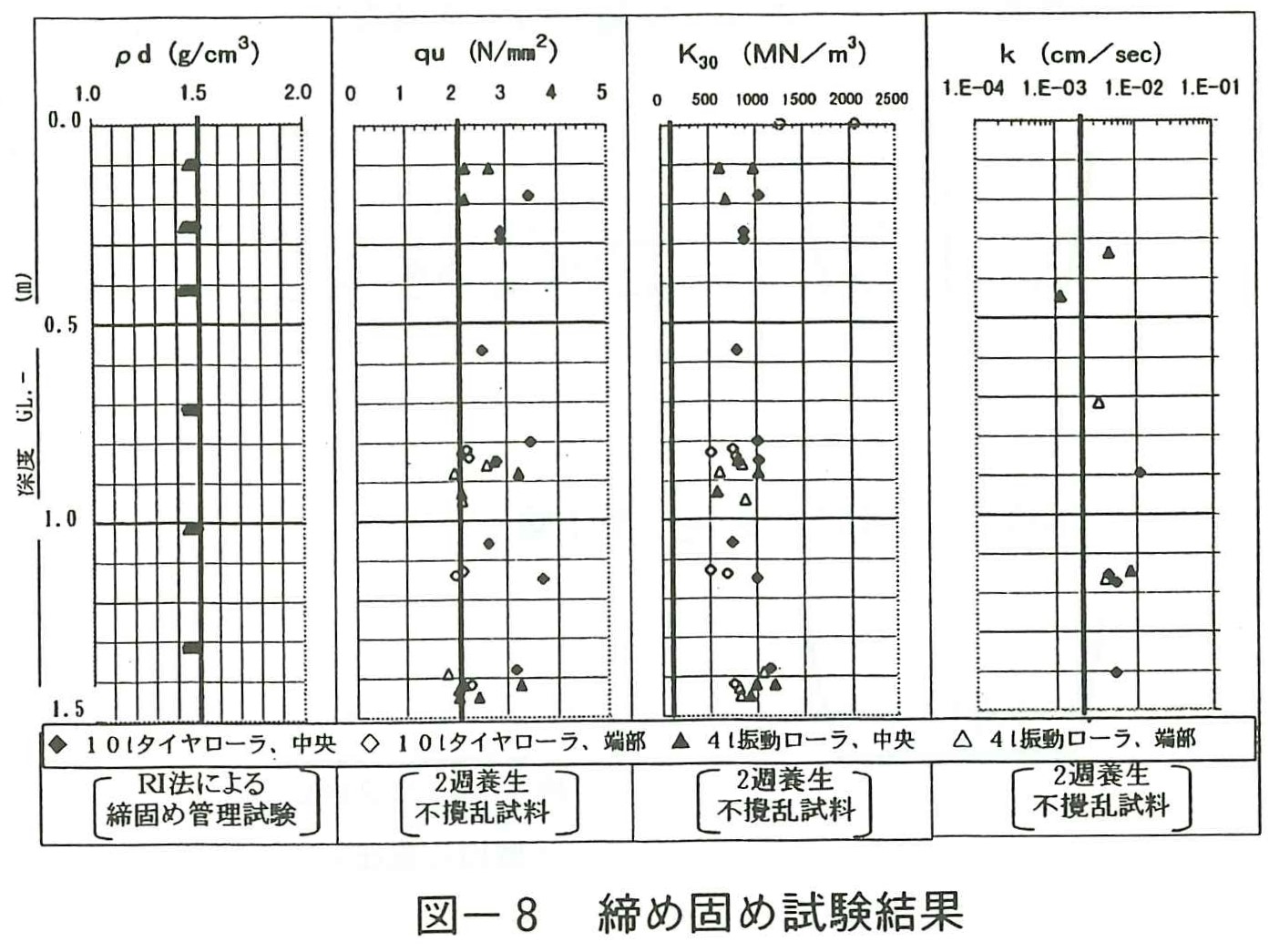

試験結果は図-8に示すように,いずれもqu14=2.0N/mm2以上の強度,k=2×10-3㎝/s以上の透水性,90%程度の締固め度,1.40g/cm2程度の乾燥密度,K30=11kgf/cm3以上を確認できた。なお,セメント添加量は大型機械での転圧を考慮し,8%としている。

7 水砕スラグ路盤の設計施工基準

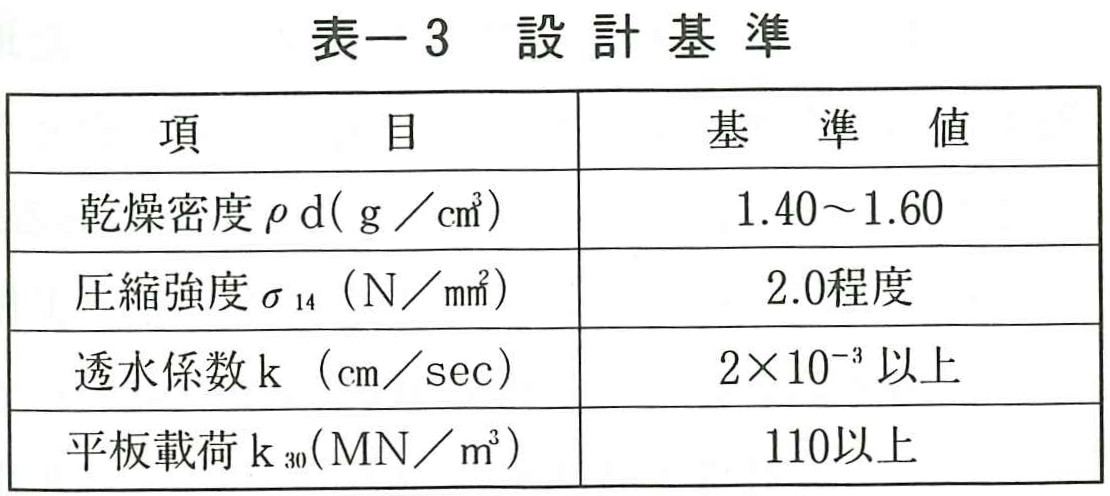

以上の試験結果を踏まえ,水砕スラグを用いた透水性路盤の設計施工および管理方法については以下のとおり定めた。

(1)路盤の構築

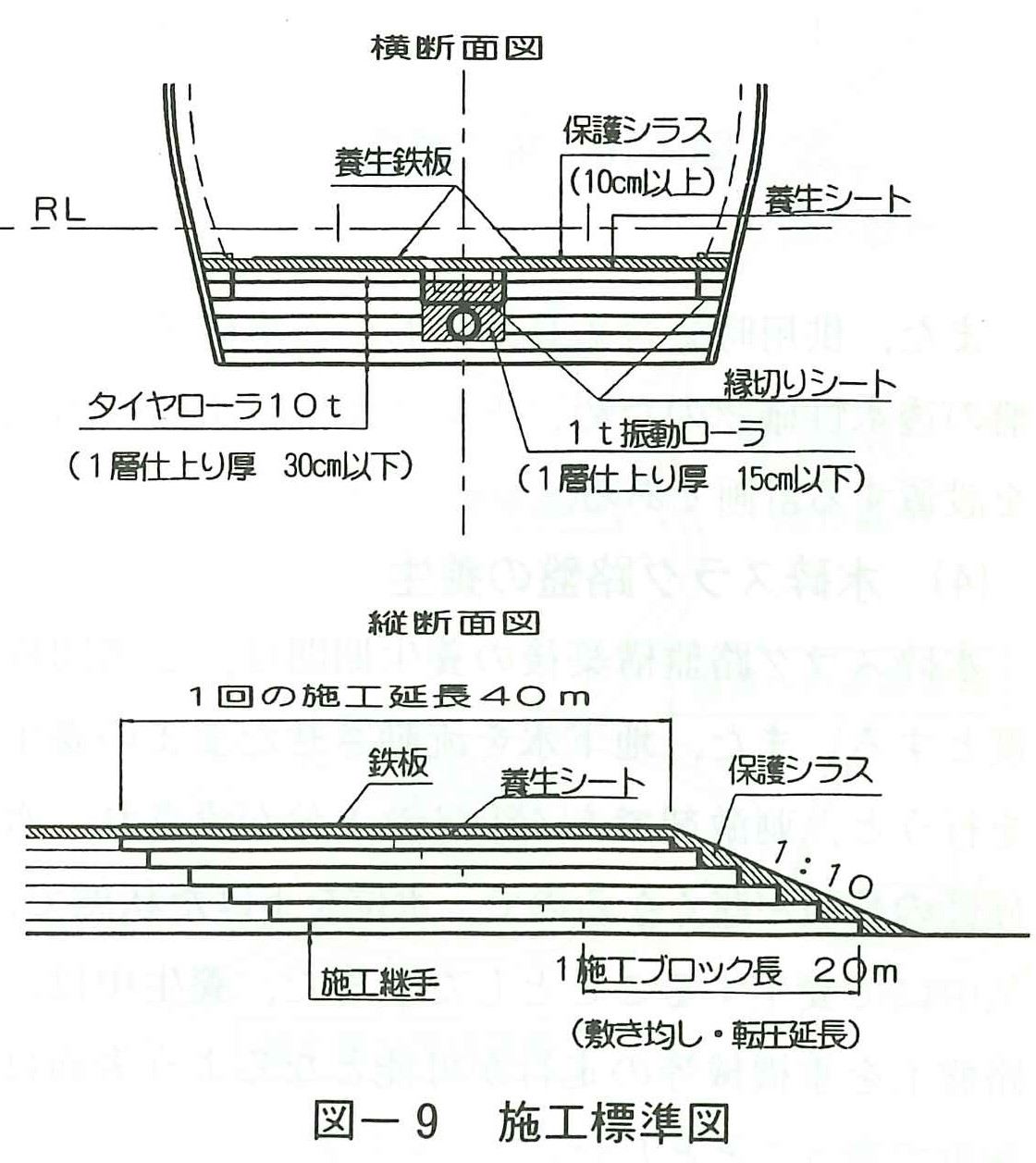

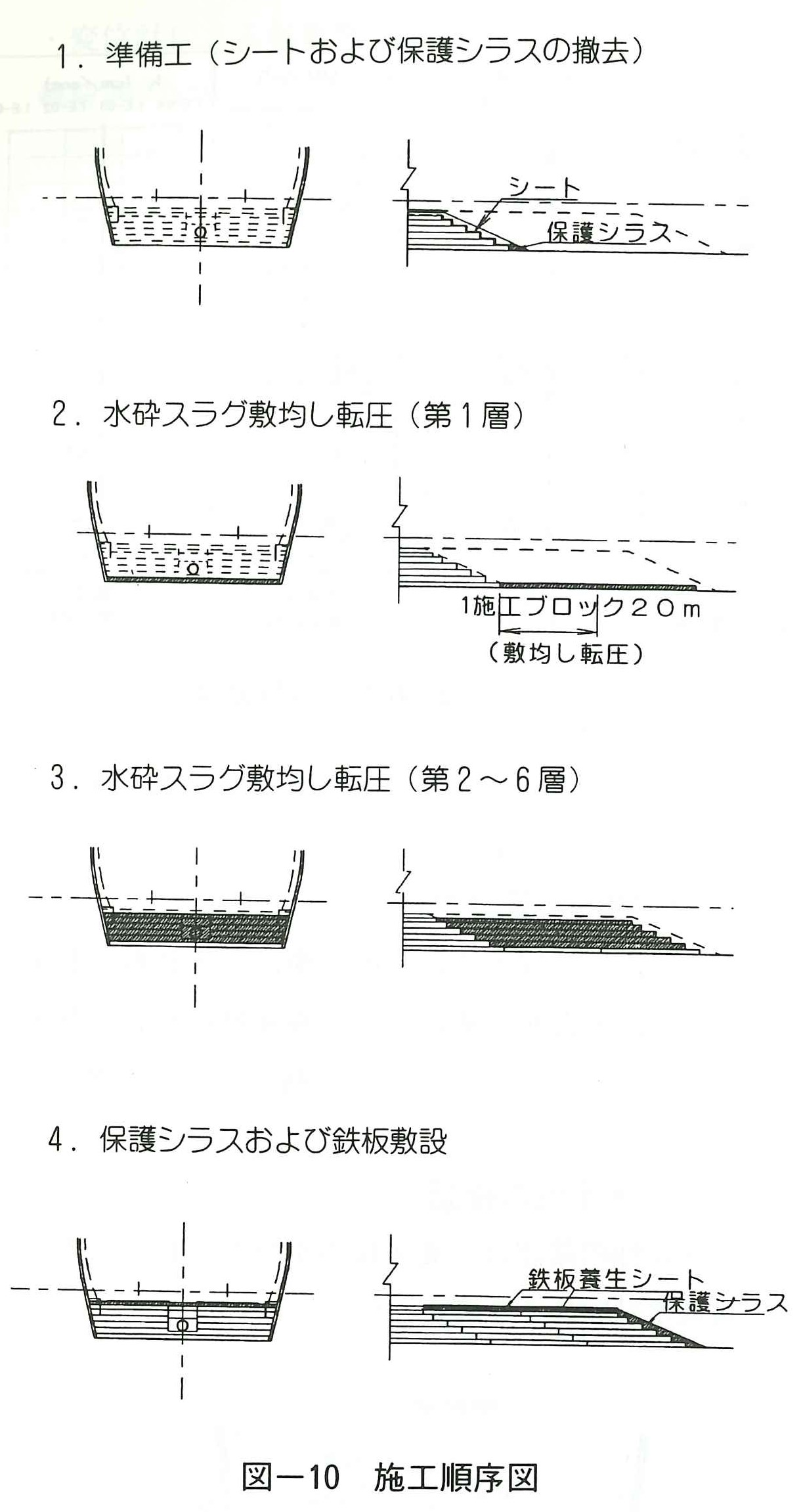

路盤の構築は,表-3,4に示すような設計および施工基準により行うこととした。なお,スラグの硬化時間を考慮し,1回の敷き均し,転圧の施工延長を20mとした。施工標準図を図-9に,施工順序を図-10に示す。

(2)締固め管理方法

締め固め管理方法は,砂置換法との比較で信頼性を確認したRI法により,現場締固め密度比90%以上(乾燥密度は1.40~1.60g/cm3)で管理することとした。

(3)透水性の確認

透水性の確認は,養生後の不撹乱資料および現場透水試験により適宜行うこととする。

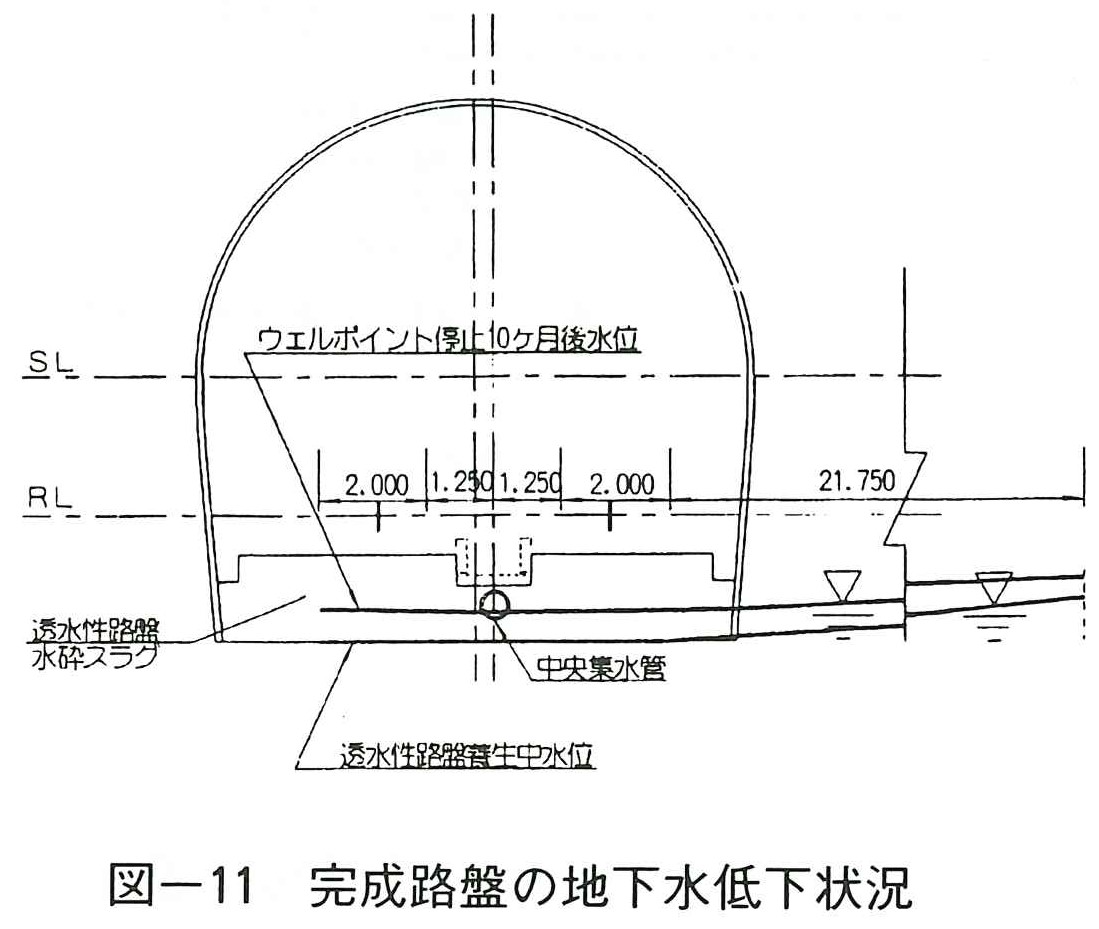

また,供用時を含め長期にわたる水砕スラグ路盤の透水性確認のため,トンネル内に水位観測孔を設置する計画である。

(4)水砕スラグ路盤の養生

水砕スラグ路盤構築後の養生期間は,2週間程度とする。また,地下水を流動させたままの養生を行うと,刺激剤であるセメント分が流され,水硬性の発現が遅くなるので,水位を下げた状態で,気中にて養生することとした。また,養生中は,路盤上を重機械等の走行が可能となるよう表面は鋼板で覆うこととした。

(5)水砕スラグの品質管理

水砕スラグ路盤を均一な安定した品質にするためには,配合,練り混ぜについて,生コンに準じた品質管理手法が適当と考え,現場近傍の専用プラントにて配合,練り混ぜし,生コン工場と同等の品質管理を行うこととした。

8 あとがき

過去にほとんど施工例のない地下水面下のシラス地盤トンネルに,透水性路盤という,これもまた例のないまったく新しい構造を用いて,問題解決を図った。積極的にトンネル内に地下水を取り込むという発想の転換に大きな解決のポイントがあったと思う。トンネル構造として今までにない画期的なものであり,トンネルに限らず,他の類似した地盤条件の地下水対策にも十分活用・応用可能と考えており,今後各方面で参考となれば幸いである。

現在,設計・施工マニュアルを作成して,実施工を進めているが,約2000m程の施工が完了しており,所定の強度と透水性を確保している。九州新幹線での本路盤の適用区間は約6kmに及ぶが,今後もその全区間で,所定の品質の構造物が施工されるための努力を続けていきたいと考えている。

最後に,本構造の開発にあたって,集中的かつ精力的にご審議,ご指導頂いた「シラス地盤トンネル・路盤検討特別委員会」の委員各位に深く感謝し報告とする。