海上における大口径長尺鋼管杭の設計と施工

大分エル・エヌ・ジ一㈱

技術部土木建築課・課長

技術部土木建築課・課長

春 口 久 士

大分エル・エヌ・ジ一㈱

技術部土木建築課・副長

技術部土木建築課・副長

長 友 良 一

西日本技術開発㈱

土木第二部設計二課・

課長補佐

土木第二部設計二課・

課長補佐

中 島 忍

1 まえがき

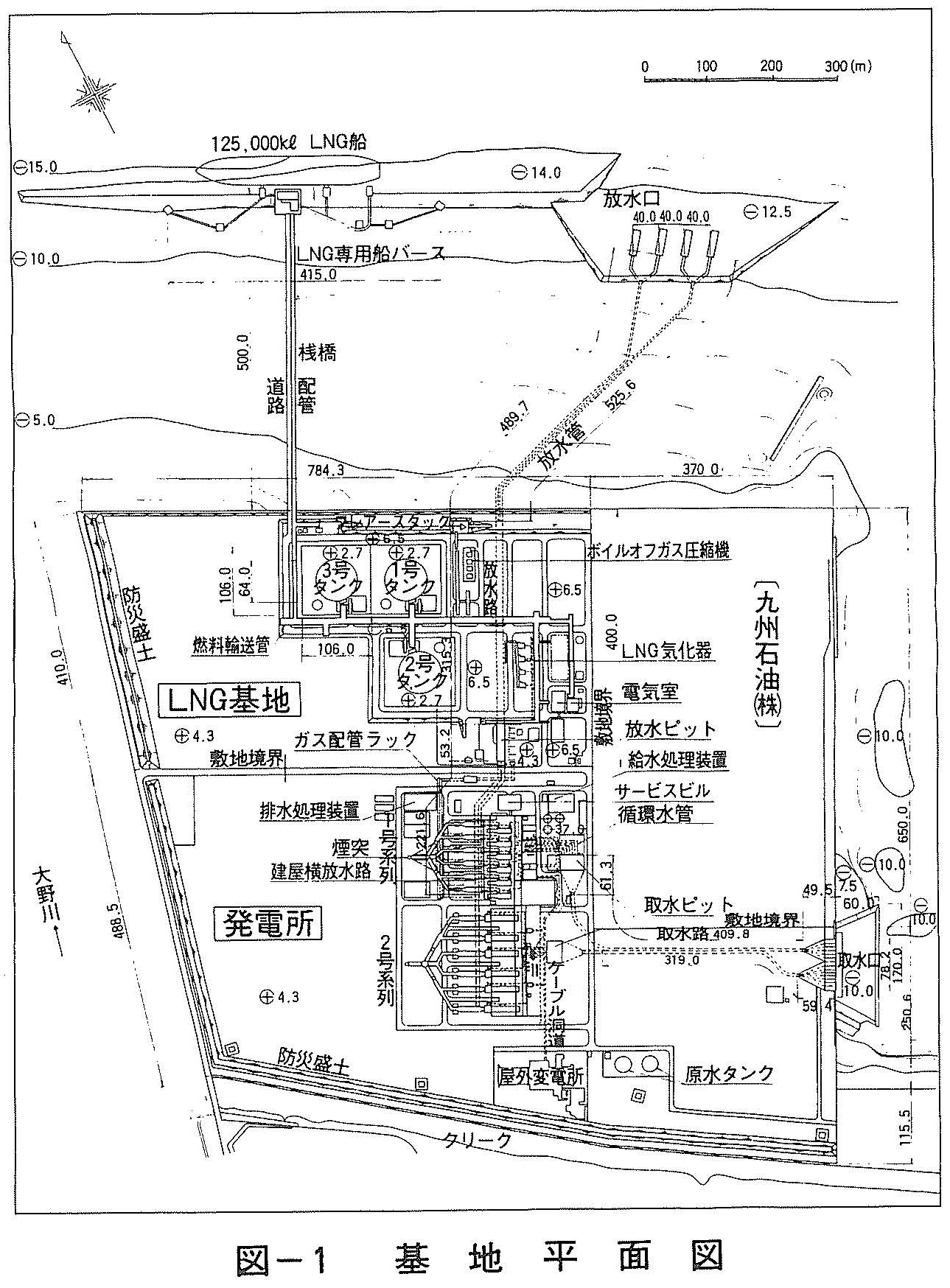

大分エル・エヌ・ジ一㈱は,九州電力㈱新大分発電所(LNG専焼,出力1,560MW建設中)と大分ガス㈱へLNGを供給する大分LNG基地を昭和61年11月から建設を開始し,平成2年3月に全工事を完了させ,現在平成2年10月の営業運転に向けて試運転中である。

当基地のLNGはオーストラリアから13万㎘級専用タンカーで輸送し,専用バースで受け入れた後,8万㎘×3基のLNGタンクに貯蔵する。そして需要に応じて気化し,送出する。

本報文は,LNG船の着桟するLNGバース等の設計および施工についてのべるものである。

2 LNG基地の土木工事概要

当地点は大分市の大野川河口右岸に埋立造成されたものであるが,軟弱層が厚いため,LNGタンク基礎,LNGバースなどの主要構造物は大口径長尺杭基礎を有している。使用した杭は,陸上杭が2,307本(φ800,ℓ≒90m)海上杭が221本(φ1,000~φ1,400,ℓ≒100m)である。

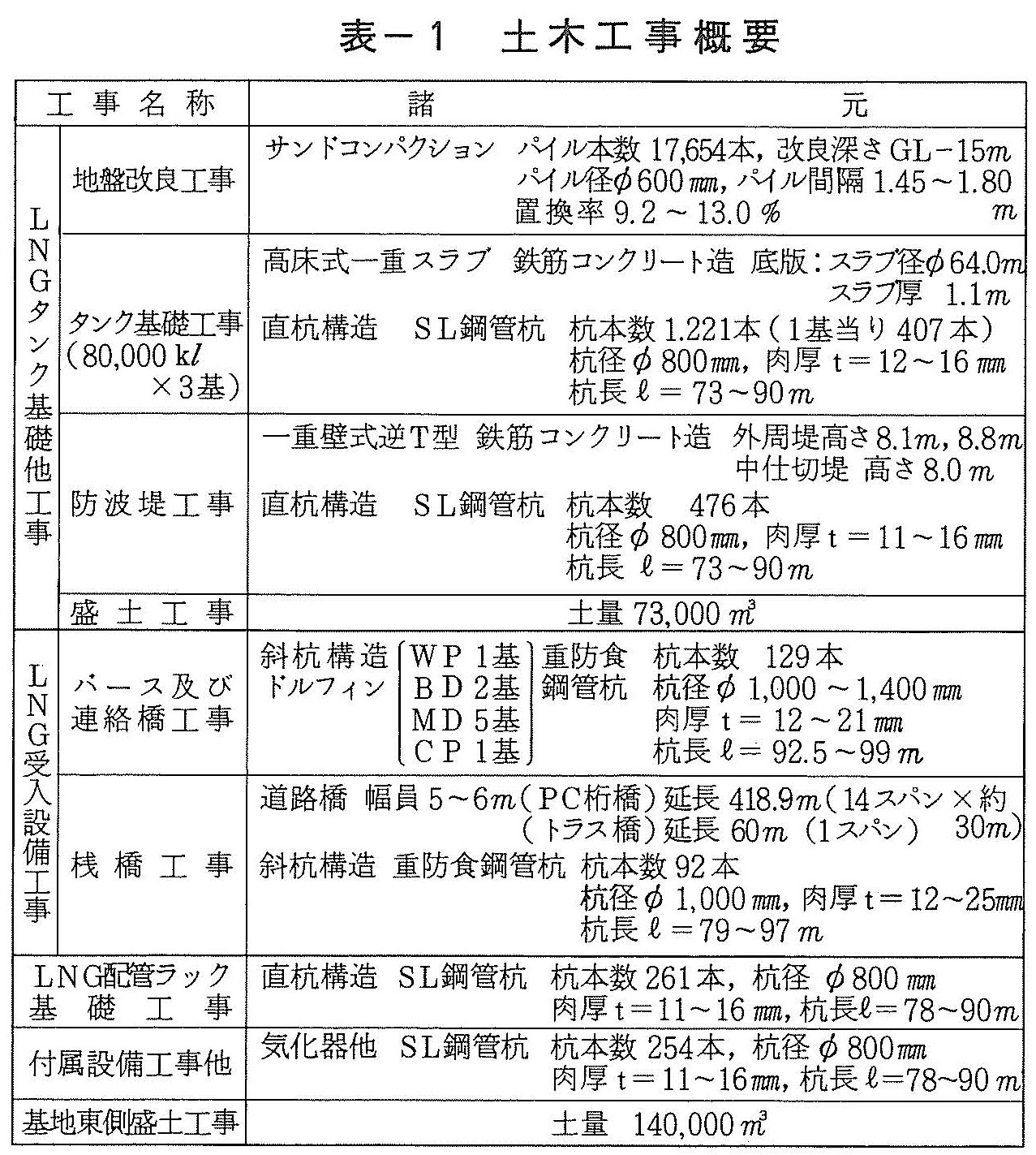

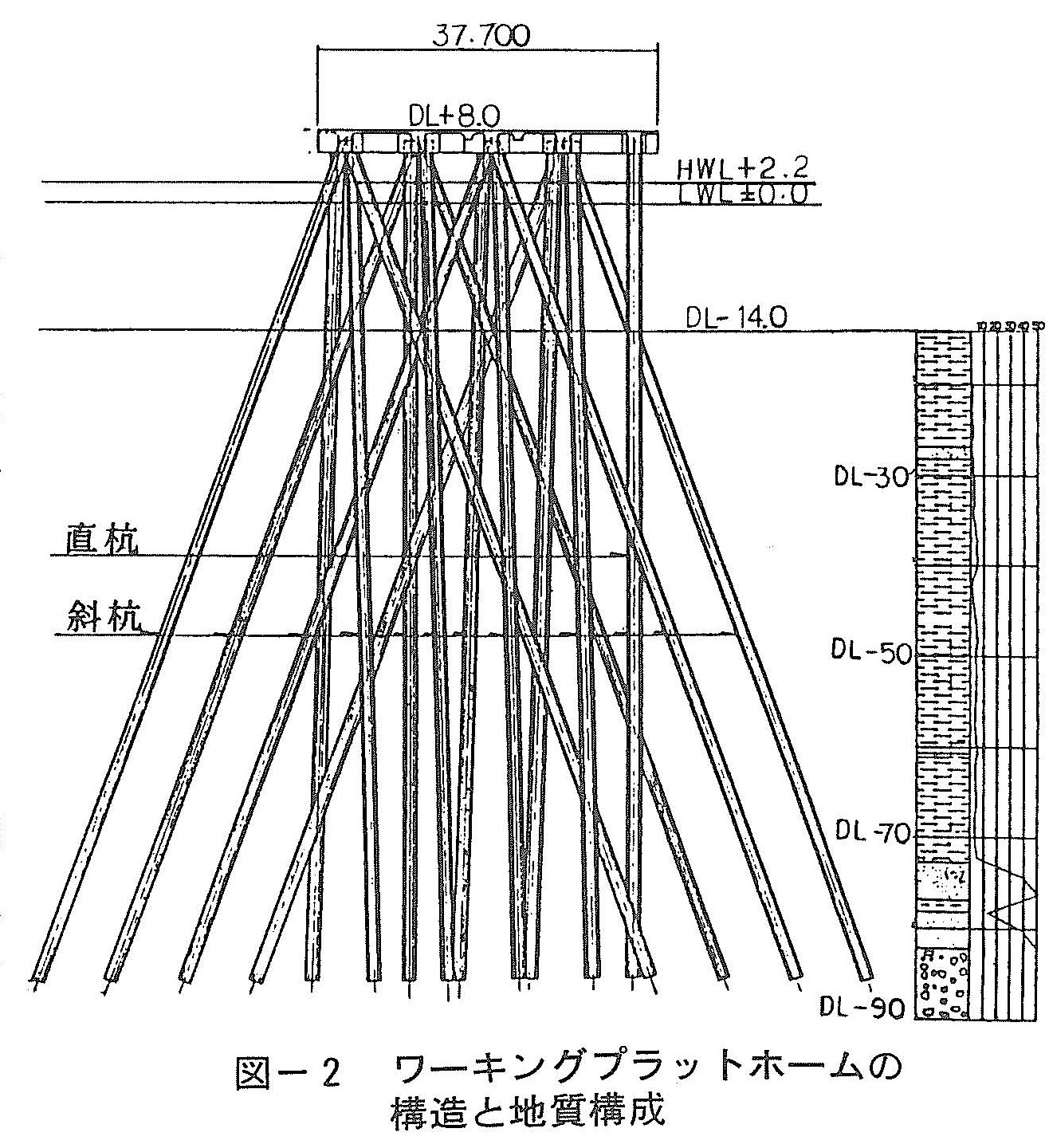

主要土木工事の概要を表ー1に示すが,その特徴としては次のような点があげられる。

① 主要構造物は高圧ガス取締法の許可対象になっており,「高圧ガス設備等耐震設計基準」により大分県の審査が行われた。審査過程で,設計震度は当基準を上回る表一2の値をとるよう指導され基礎は大きな支持力を必要とすることとなった。

② 基礎は必要な支持力から,杭の支持層をDL-85m付近の洪積砂礫層とした。そのため,陸,海上杭とも大口径長尺の鋼管となった。

③ LNGは-162℃超低温液体であり,諸設備機器の安全性のため構造物間の許容変位を厳しく制限された。そのため杭は支持杭とした。

3 LNGバースの設計

(1)自然条件

(ⅰ)地形・地質

当地点は大分市の東部に位置し,大分県新産都6号地A地区として昭和56年から57年にかけて埋立造成されたものである。敷地の北側は別府湾に面し,西側は大分県第一の大野川に面している。

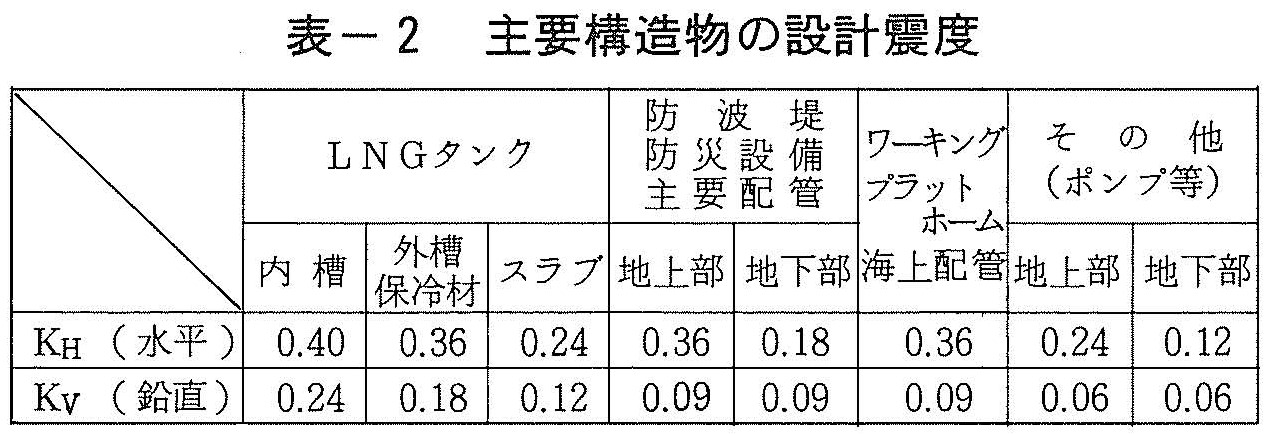

バース・桟橋は護岸から沖合500mの間にあり,水深は図ー1に示すとおりDL-4.0m~DL-15.0mである。ワーキングプラットホーム(以下WPと略す)を例にとり地質構成を図ー2に示す。沖積層は海底面からシルト層(上部はN値0,約15m厚,下部はN値5前後約45m厚),砂・シルト互層(N値10~50,約10m厚)が続いている。洪積層は沖積層の下位の深度75mから90mにあり,N値50以上の砂礫層である。

(ⅱ)気象・海象

a 風

風については昭和50年から5ケ年の観測記録(1)によった。年間を通してみるとNNWとNWが卓越しており,それぞれ10.6%,10.4%を占めている。また10m/s以上の風についてみると,WNWとNWが卓越しており,それぞれ27.1%,29.2%を占めている。

大分気象台の年間最大風速調査(1)(昭和43年~53年)からハーゼンプロットの手法で50年確率風速を求めると22.9m/sとなった。

b 波浪

常時波浪については前記の風記録より波浪推算するとH1/3=1.0m以上の波の出現率は年間で約6.8%程度で静穏性の高い海域と考えられる。なお波の卓越方向はNW~NNWである。

異常時波浪としては既往最大観測値を根拠にしてH1/3=3.3m,T1/3=7.0秒を設定している(2)。

c 潮流

別府湾は湾奥が閉そくされ,湾口の広がった地形であり,湾外南東部に速吸瀬戸が存在するため,各海域の流速分布も複雑である。すなわち満口付近から満外の東側海域にかけては豊後水道に並流するため,流速は最大2ノット前後に達する。

上げ(下げ)潮流の最大流速は,大分港の低(高)潮約3~5時間後にみられ,湾口から東側海域では0.5から1.9ノットヘと加速する。

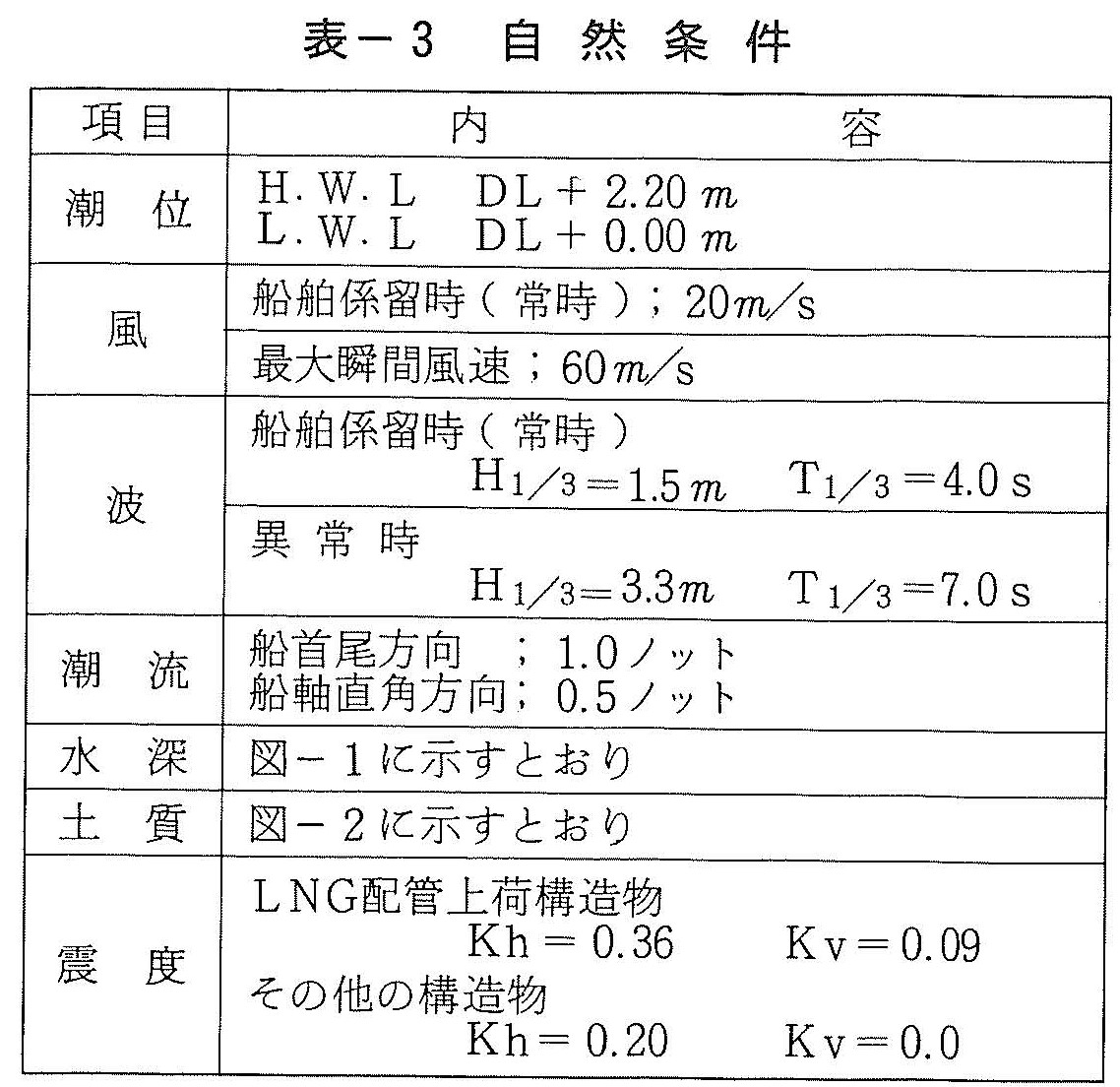

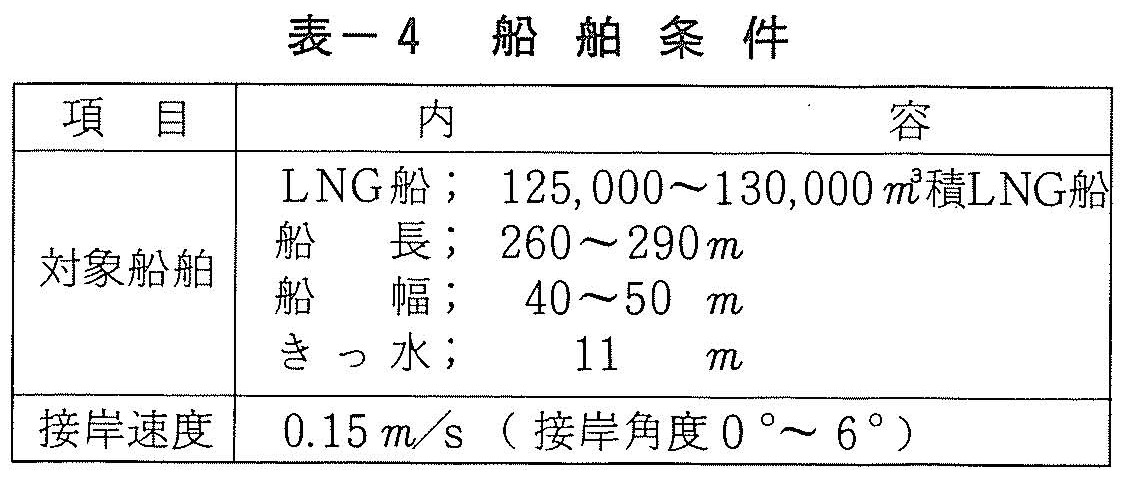

(2)設計条件

設計に用いた気象・海象条件については,LNGバースの設置場所が大分港港湾区域内にあるため,大分港の設計条件を考慮して表ー3のとおりとした。またLNG船の船舶条件は表ー4のとおりとした。

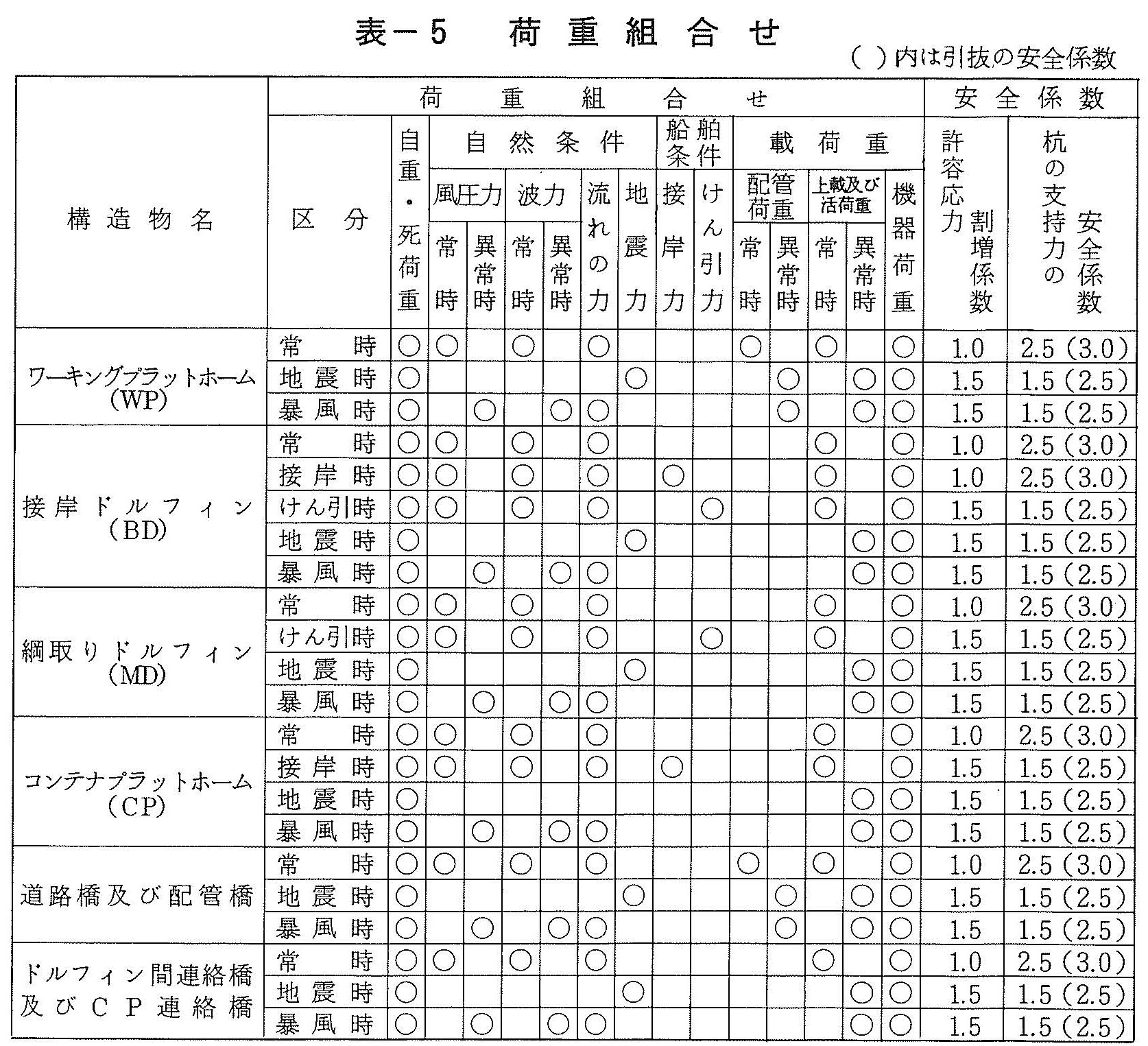

構造物の設計にあたり,各施設に作用する荷重の組合せを表ー5に示す。また,構造物の設計に使用した材料,許容応力,安全率等は「港湾の施設の技術上の基準・同解説」に準拠した。

(3)海上設備の配置計画

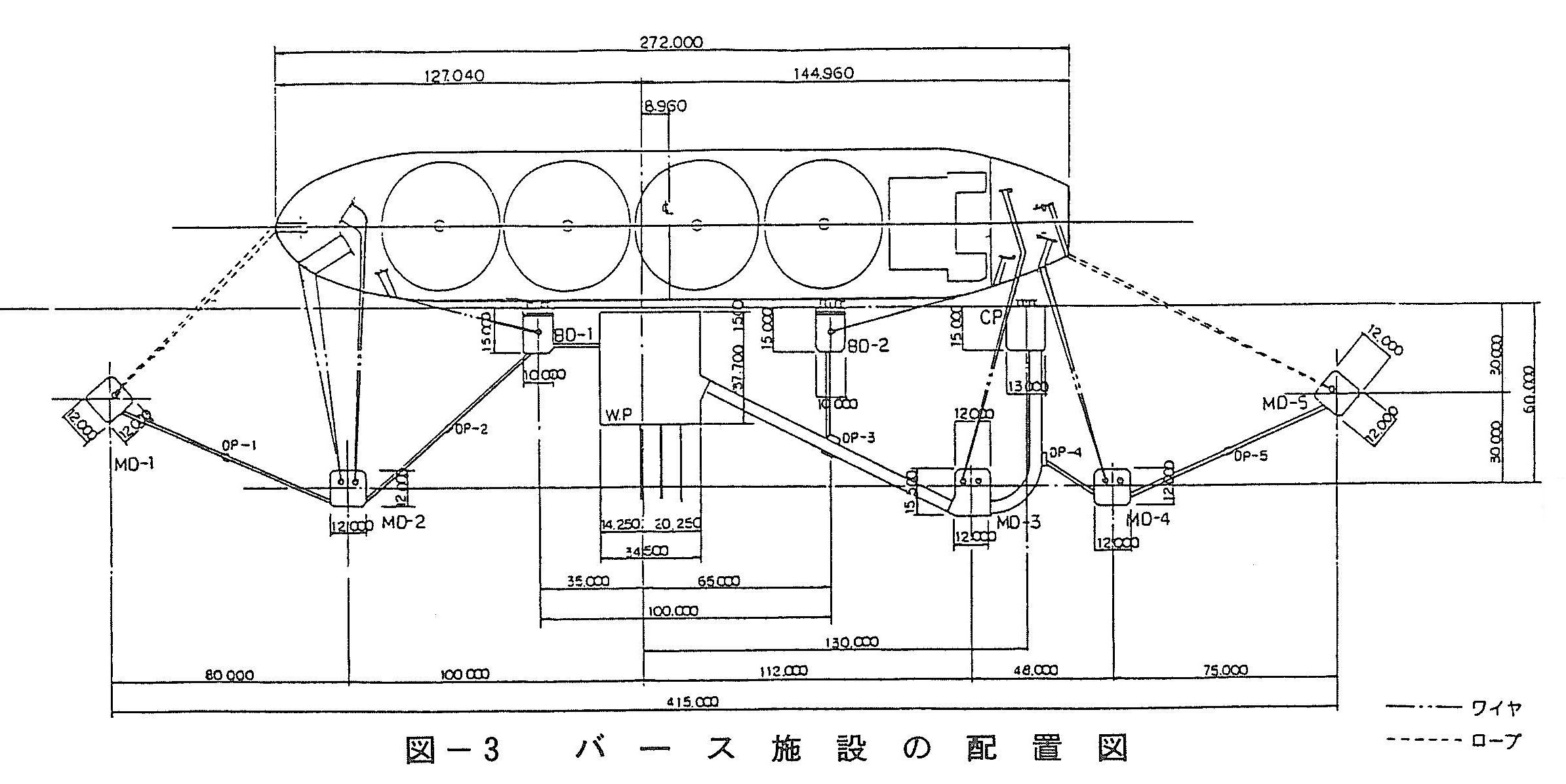

海上設備は大きくバース部と桟橋部に分けられる。バース部はWPを中心とした9基のドルフィンと5基の歩廊橋の橋脚から構成されている。桟橋部は配管橋と道路橋を支える14基の橋脚から構成されている。

(ⅰ)バース施設配置

接岸ドルフィンは,当基地に接岸するLNG船がオーストラリア船・インドネシア船(現在北九州LNG基地に就航中のLNG船)に限定されたため,この2型式の船型が安全に接岸できるよう2基設けて配置した。また綱取りドルフィンも同様な船型に対し,係留索の平面角,仰角が適正となるよう5基設けた。なお,LNG船の食料生活雑貨類等の船用品を荷役するためのコンテナプラットホーム(以下CPと略す)を船尾側に設けた。バース施設の配置は図ー3に示すとおりである。

(ⅱ)桟橋部

LNG基地とLNGバースの間には,受入用諸配管の設置のための配管橋と,運転,防災,保守保安管理用車輌通行のための道路橋を設けた。道路橋は当初,メタル橋とPC橋の案があったが,経済性とメンテナンスの事を考慮してPC橋とした。ただし,護岸横断部はスパンが長くなる点と高低差を吸収するためトラス橋とした。

(4)設計の考え方

(ⅰ)上部工

上部工は,自重,群集荷重,各設備荷重,地震荷重を考えてWPは梁・スラブ構造とし,それ以外はマスコンクリート構造として設計した。

上部工の天端高および橋梁の下端高は,ストークス波の第3近似論より,波頂高より上に設定した。また,暴風時には上部工のコンクリート下端には揚圧力が作用する。この揚圧力の算定には谷本らの報告(3)に基づき算定した。

(ⅱ)下部工

杭には完成時表ー5に示す荷重が作用し,施工時には打撃力が作用する。基礎杭はこのような荷重のもとで,当バース地点の地盤の特殊性,経済性,施工性を考慮して斜杭(221本中4本が直杭,他は斜杭)の組合せによる組杭として設計した。以下に主な作用力について考え方をのべる。

a 外力

① 波力

杭に作用する波力は,水粒子の速度の自乗に比例する抗力と加速度に比例する抗力の和として設定した。

杭に作用する波力は,水粒子の速度の自乗に比例する抗力と加速度に比例する抗力の和として設定した。

② 潮流力

水中および水面付近の部材に作用する抗力は粘性による表面抵抗と圧力による形状抵抗の和として設定した。

水中および水面付近の部材に作用する抗力は粘性による表面抵抗と圧力による形状抵抗の和として設定した。

③ 船舶の接岸力

船舶の接岸力は有効接岸エネルギー(130t•m)を吸収する時の防衝装置の性能曲線より求めた。

船舶の接岸力は有効接岸エネルギー(130t•m)を吸収する時の防衝装置の性能曲線より求めた。

④ 船舶のけん引力

船舶のけん引力は係留索の破断強度を基準に設定した。

船舶のけん引力は係留索の破断強度を基準に設定した。

b 杭の断面力

杭の設計については表ー5に示す荷重の組合せに従い,常時・接岸時・係留時・地震時・暴風時について杭の応力および変位を求めて最も厳しい条件で断面を設定した。なお,杭の施工時については,St.Venantの解によった。その際,偏心量を杭半径の20%として杭頭の座屈応力をチェックした。その際,座屈応力は降伏応力以内にはいる事を確認し,特に座屈対策は必要なかった。

c 杭の腐食

杭の腐食については,海底面-1.0m以浅を重防食被覆することとして,他の腐食対策をとらなかった。なお重防食被覆に対する施工実績も少なかった点と運輸省第四港湾建設局の指導のもとに腐食代2mmを考慮した。

d 1本杭と継杭

バース部については,杭の海上溶接を無くし施工精度をあげるためと作業時間の短縮を図るために1本杭とした。桟橋の杭については,杭長と水深.杭自沈量および杭打船のリーダーの関係から1本杭の打設は不可能であり継杭とした。

e 杭の仕様

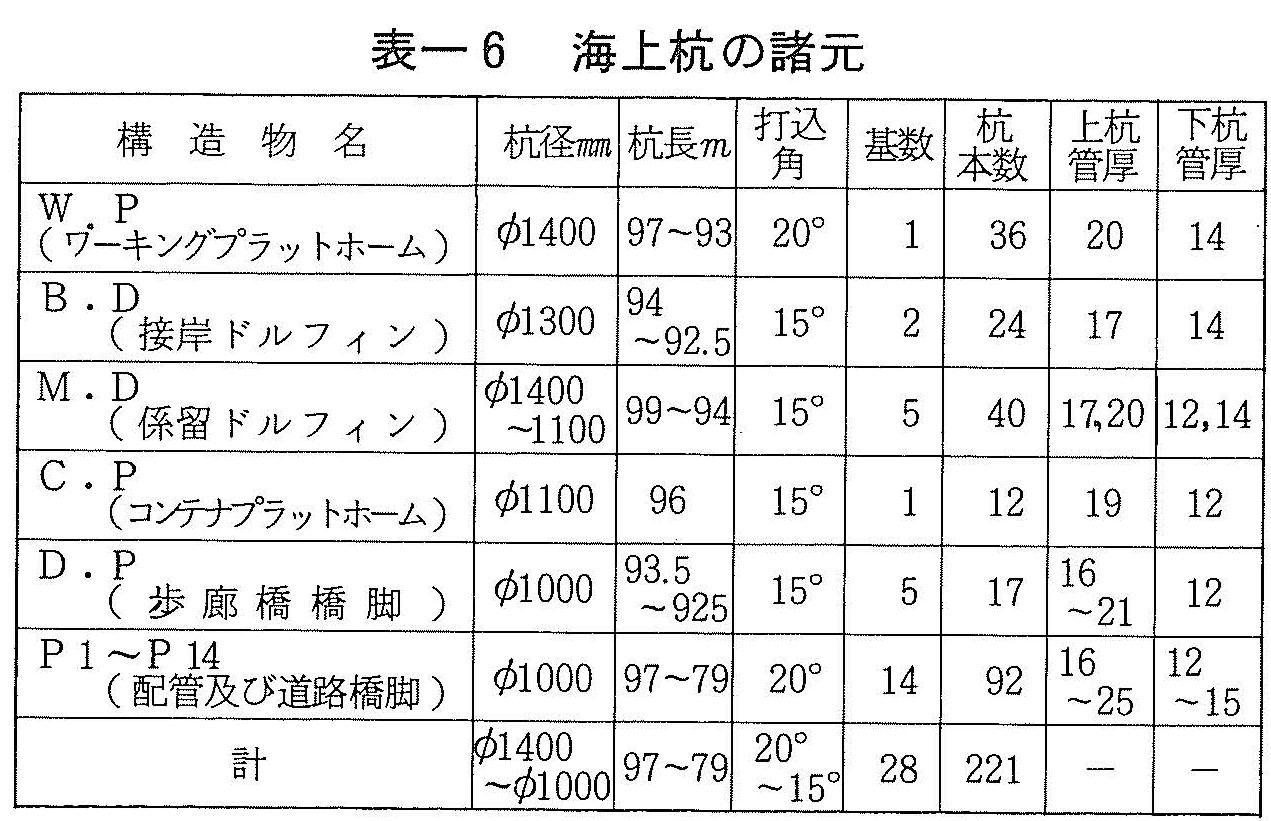

杭の材質は杭の断面力,杭の腐食,溶接の有無等を考慮してSKK41を採用した。また杭の管厚については杭頭のモーメントの影響が小さくなる土中で杭の管厚を減じ,上下で管厚の異なる変断面杭を採用した。使用した杭の諸元を表ー6に示す。

4 海上鋼管杭の施工

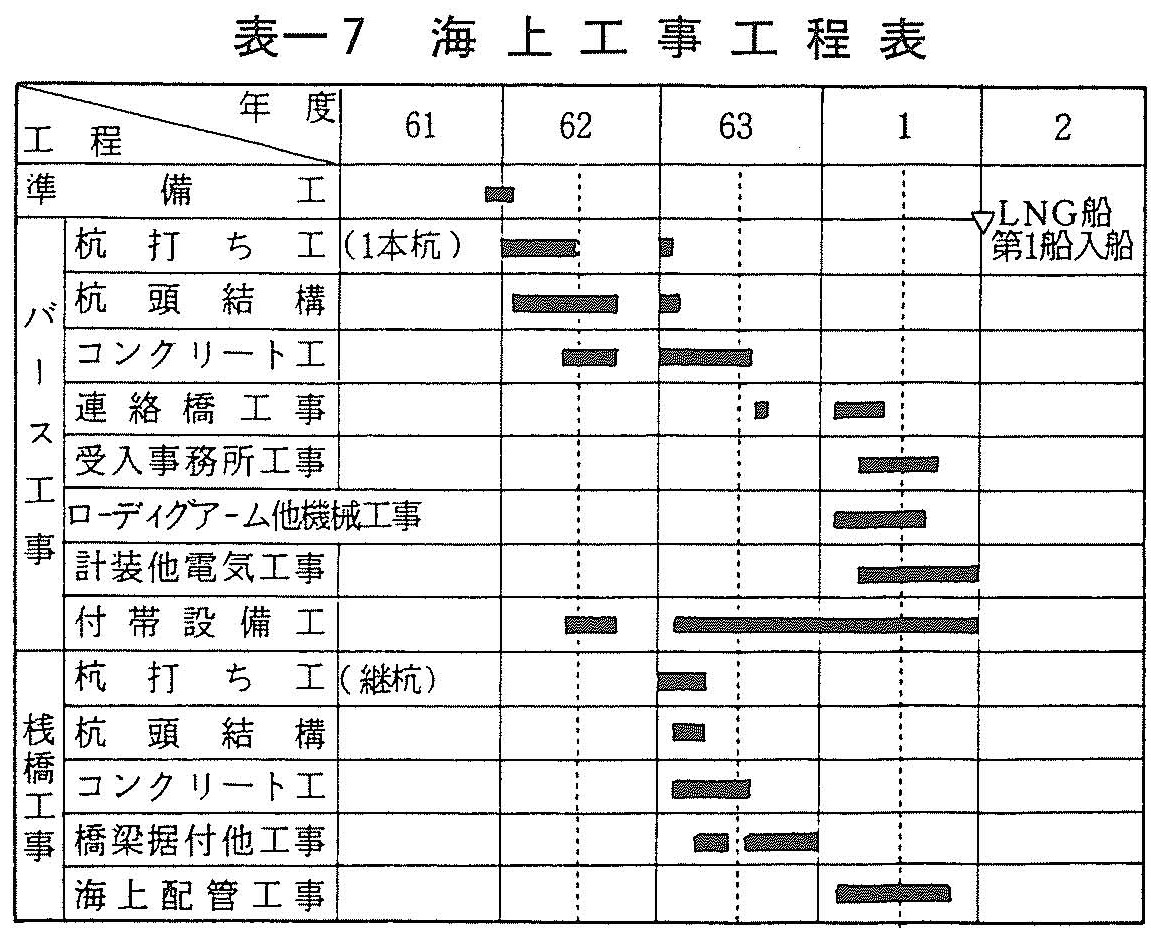

海上工事では杭の打設,上部工工事,橋梁工事等があるが,当地点で最も特徴的な海上鋼管杭の施工を中心にして述べることにする。鋼管杭の施工は,バース部の1本杭の施工を昭和62年に行い,桟橋部の継杭は昭和63年に実施した。実施工程を表ー7に示す。

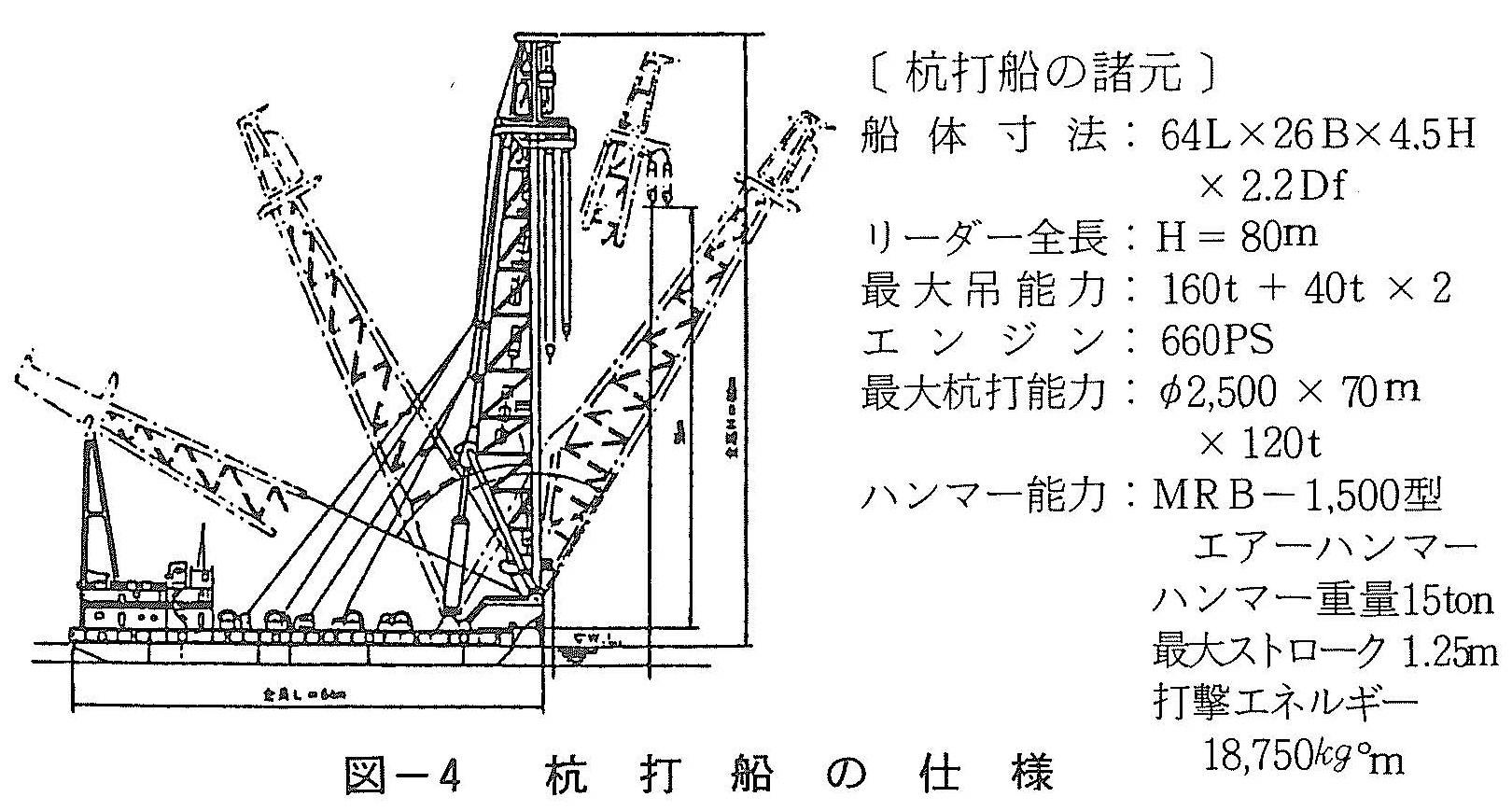

(1)杭打船の仕様

バース部の1本杭としての杭打設は我が国でも有数な規模であり,使用した杭打船も最大級のものである(図ー4)。この杭打船は80mのリーダーを持ち15tのエアハンマーを装備している。

(2)作業フローと実績

鋼管杭は千葉県君津で製作され,所定の長さに加工された後,1本杭については16,000tバージにより,継杭については4,000tバージにより海上輸送され,当基地の構外にある仮置場に陸上げされた。この水切り作業には300t吊フローティングクレーン船を用いた。

保管された杭は杭打設工程にあわせて3,000t台船に積みこまれ,打設現場に曳航された。なお,1本杭は杭打船によって杭の積みこみを行ったが,ロスが大きいため,翌年の継杭の積みこみには杭の自動操り出し装置を設置し,作業時間の短縮を図った。

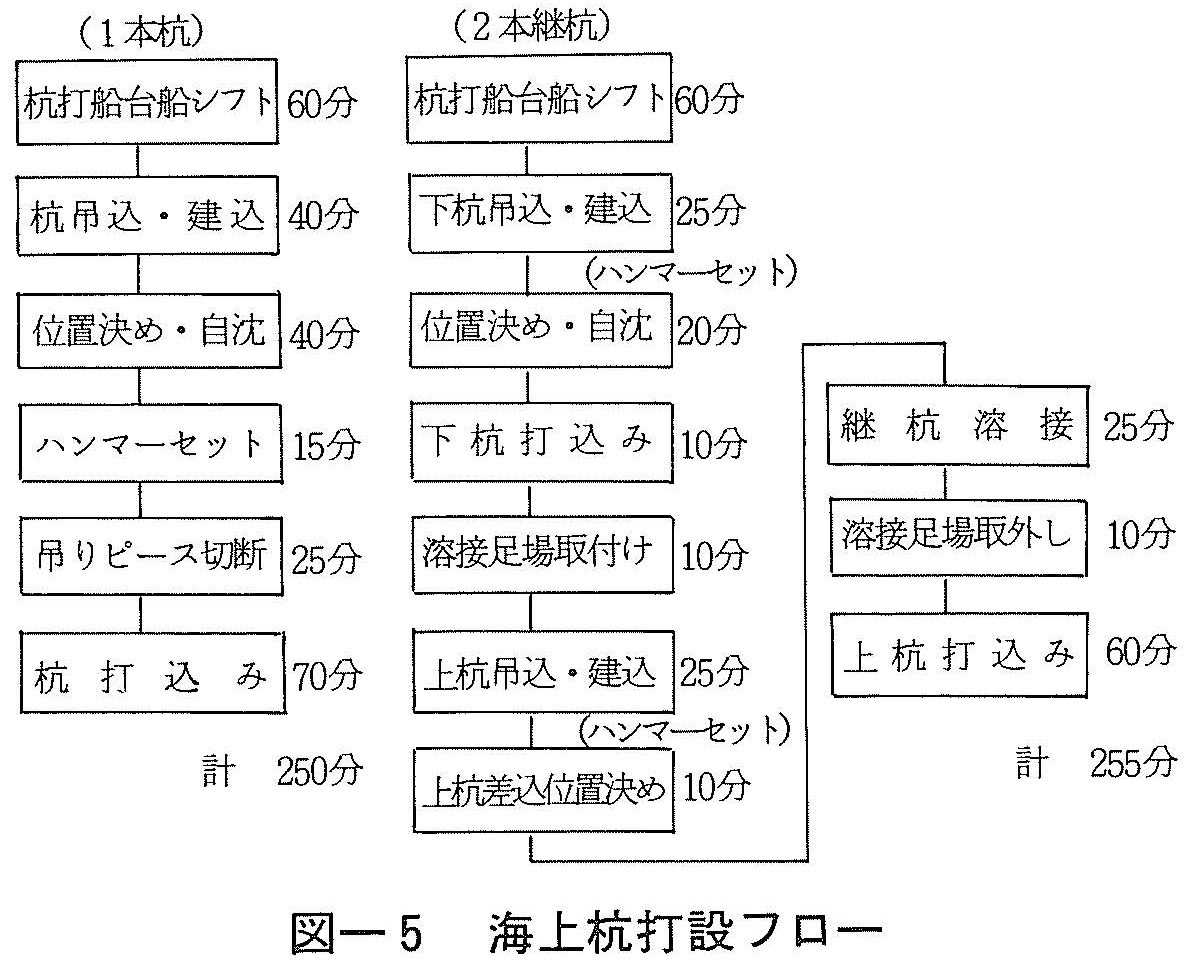

1日の杭打作業のフローを図ー5に示す。右側は今回の標準的な所用時間の実績である。1本杭と継杭の実績は最終的には差異がなくなっているが,溶接機械の選定,溶接足場の改善等が作業時間の短縮に寄与したためと考えられる。このフローの中で特徴的なことがらを以下に記す。

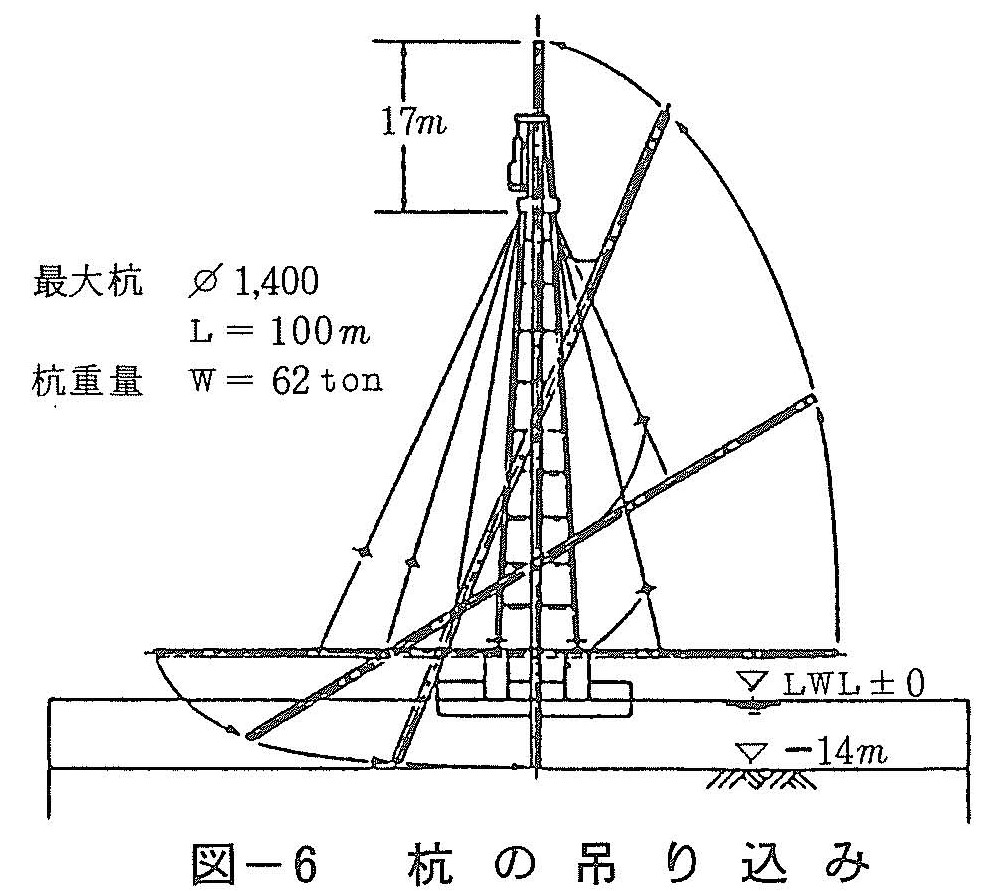

(ⅰ)杭の吊りこみ・建込み

まず,杭打船のリーダーを前傾させて杭を吊りこむ。この際,従来の2点吊では杭が長いため,応力が過大になり杭が破損する可能性がある。そこで,今回は吊りこみ時の水平な状態から鉛直になるに従い吊り支点が中央に移動する3点支持の方法を採用した(図ー6)。

(ⅱ)杭の打止め

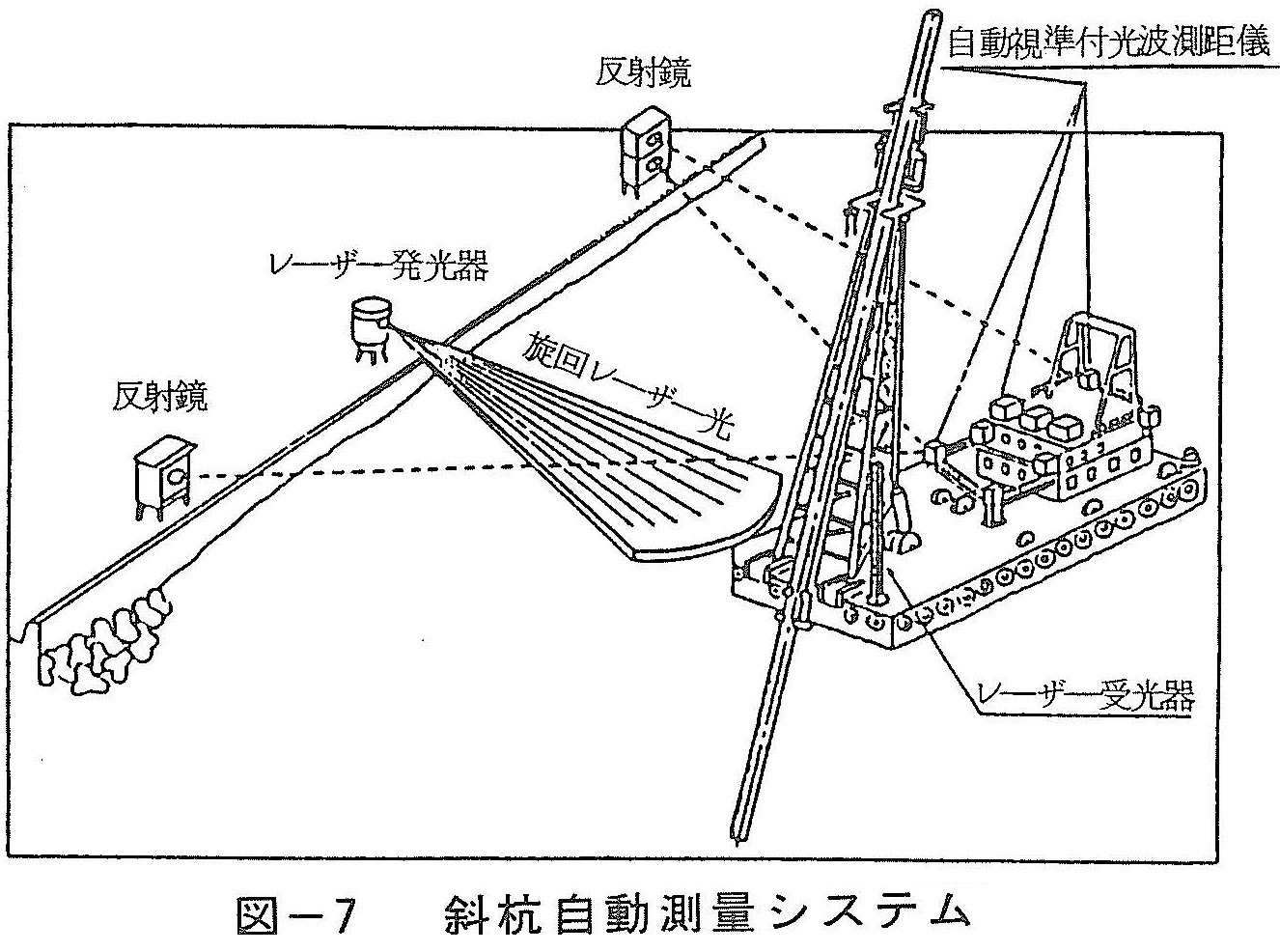

従来,杭打船による斜杭打設は,海上に設けた測量台にいるトランシットおよびレベル測量者からの誘導で杭打船を操船し,杭の位置決めを行っていた。しかし,今回はWPのように複雑に交差した長尺杭からなる組杭群を打設せねばならず,打ちこみ角度については±1°前後,平面ふり角については±2°前後の精度が要求された。そこで,杭位置測量の正確化,迅速化を図り,長尺杭の打設中の貫入状況も把握できる「斜杭自動測量システム」を導入した。

斜杭自動測量システム(図ー7)

• 3台の自動視準付光波測距儀により杭打船の平面位置と向きを決める。

• 1台の旋回レーザーレベル計により杭打船の基準面に対する標高を計測する。

• その他の船体計器により杭と杭打船の関係を把握する。

これらのデーターを電算機により処理し,杭の座標を計算するとともに,デイスプレイに画面化し,操船と打設管理を行った。システム自体の位置測量の精度は±2cm以内といわれているが,新システムでもありその精度を確認するため,工事初期には従来の方法で常にチェックした。その結果は満足できるものであり,十分信頼がおけるものと判断した。

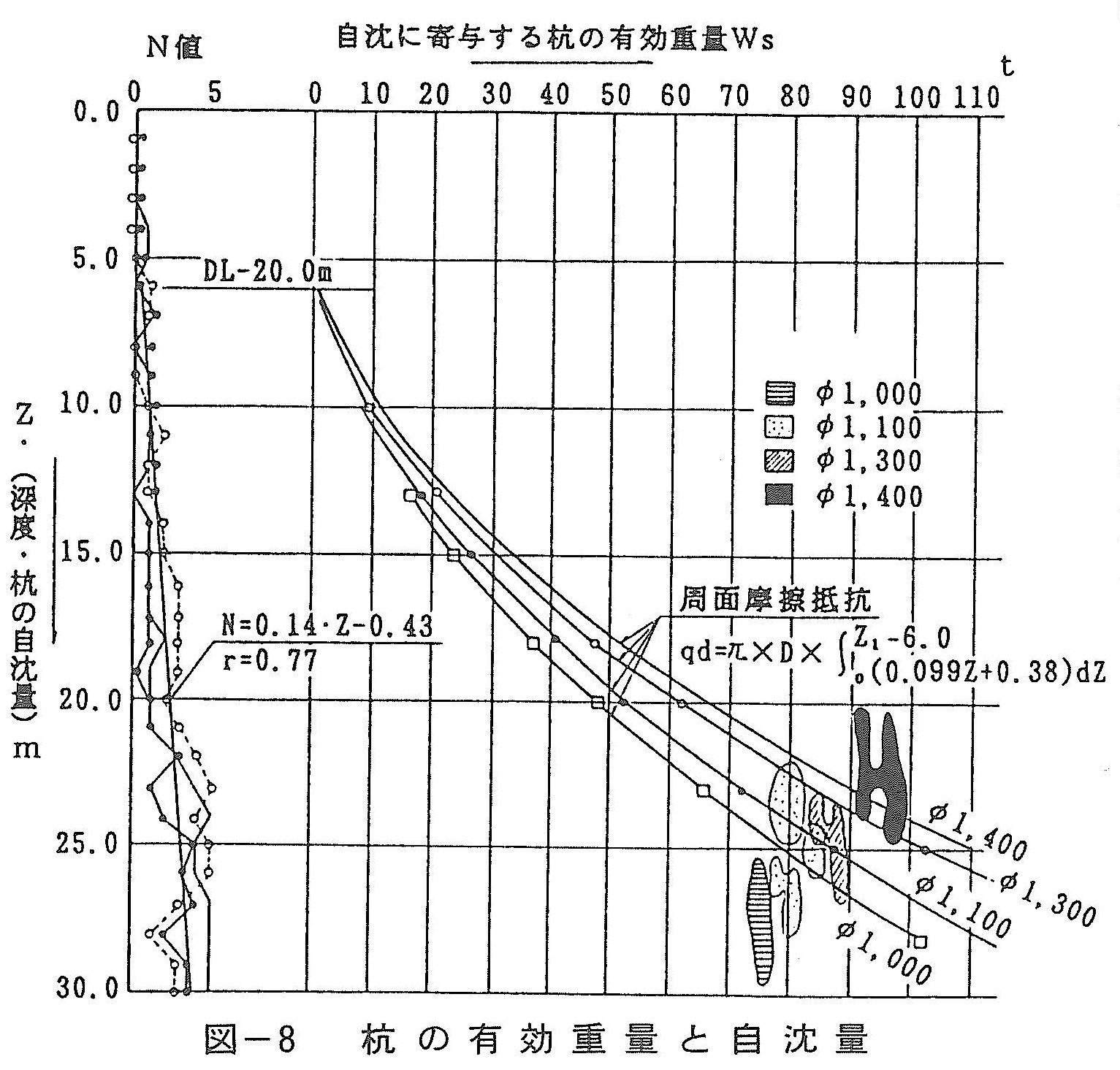

(ⅲ)杭の自沈量

図ー6に示すように,バース部の水深は14m~15mであり,杭をリーダーにセットした状態では杭はリーダートップから最大17mはみ出してしまう。従ってハンマーを上荷するためには,杭が17m自沈することが必要である。計画時点ではある程度自沈するものと想定できたが,定量的に自沈量を把握するまでは至らなかった。そのため安全を期して80tの引きこみ力を発揮できる強制貫入工法の併用を考えた。しかし,結果的には杭本体重量(40~60t)だけで所定の深度まで自沈貫入したので,この強制貫入工法を用いることなく作業できた。なお,ハンマー(全装備重量,46t)を据えた後の自沈量を定量的に評価したものを図ー8に示す。自沈量は次の仮定のもとでは粘性土の極限摩擦力に一致すると考える。

仮定1;周面摩擦力は外周部のみ評価し,内面および先端抵抗は無視する。

仮定2;DL-20mまでのN値0の層は評価しない。

(ⅳ)杭打設

杭打設は常に斜杭自動測量システムで杭の状態を把握しながら行った。ラムの落下高の調整は機構上打設を開始すると困難であり,打設中は1m前後でほぼ一定とした。

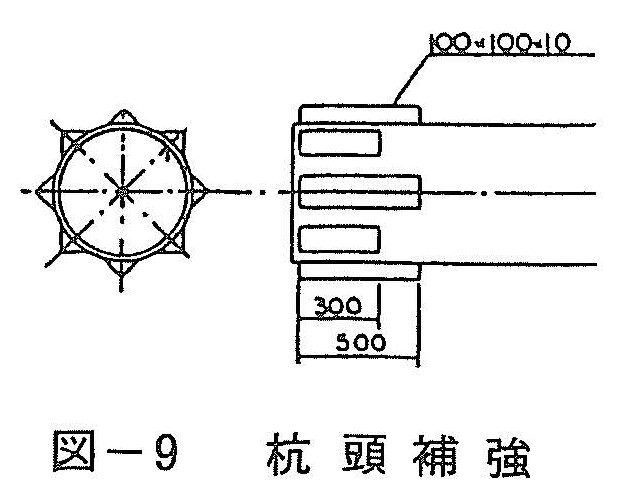

杭頭の座屈防止の為ハンマーキャップと杭頭の接触面には十分注意を払って片打ちにならないようにした。しかし,うねりによる船の動揺が予想以上に大きく,杭頭肉厚19mm以下だとちょうちん座屈を生じた。そこで図ー9に示すように等辺山形鋼で杭頭を補強した。なおバース部の杭については現場で加工を行ったが,桟橋部については出荷段階の工場で加工を行った。以上の加工後,結果は良好で以後については座屈を起こさずに打設できた。

(ⅴ)継杭の溶接

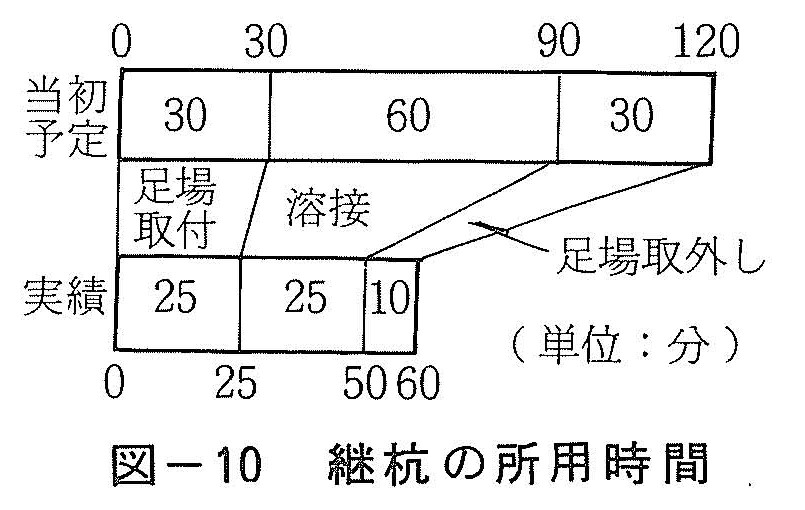

桟橋部の杭は全て継杭であり,計画時点でもかなりの時間を要すると考えられ,時間短縮のためにさまざまな工夫を行った。スタビングジョイントの採用,インナーシールド溶接機の採用,設置・取外しが容易な溶接足場の考案等と時間短縮に最大限の努力を払った結果,図ー10に示すように当初の予定より1時間程度短縮できた。

(ⅵ)杭の打止め

杭の打止めについては下記の打止め基準を設けて管理を行った。

① 杭の打止めは第1に長さ管理で行うものとし,原則として杭先端は洪積砂礫層まで達しなければならない。

② 打ち止め時の貫入量は5mm/打以下とするが,常に動的支持力公式で設計値以上の支持力が得られることを確認しなければならないとした。

打ち止め時の実績貫入量はバース部および桟橋部もほとんど変わらず4mm/打以下で2~3mm/打に集中している。総打撃回数についてはバース部で平均2,200回であった。桟橋部については,護岸付近で3,000回近かったが、バース付近になると1,700回程度になった。このことは護岸付近に分布する砂質土の影響が出たものと判断できる。

(3)杭の出来形

(ⅰ)杭の支持力

桟橋部およびバース部のほとんど全ての杭が,洪積砂礫層に達しており,動的支持力公式で十分な支持力が得られた事が確認された。設計上からみても,杭のぶつかりもなく安全な形で杭が打設された事が確認された。

(ⅱ)杭の平面精度

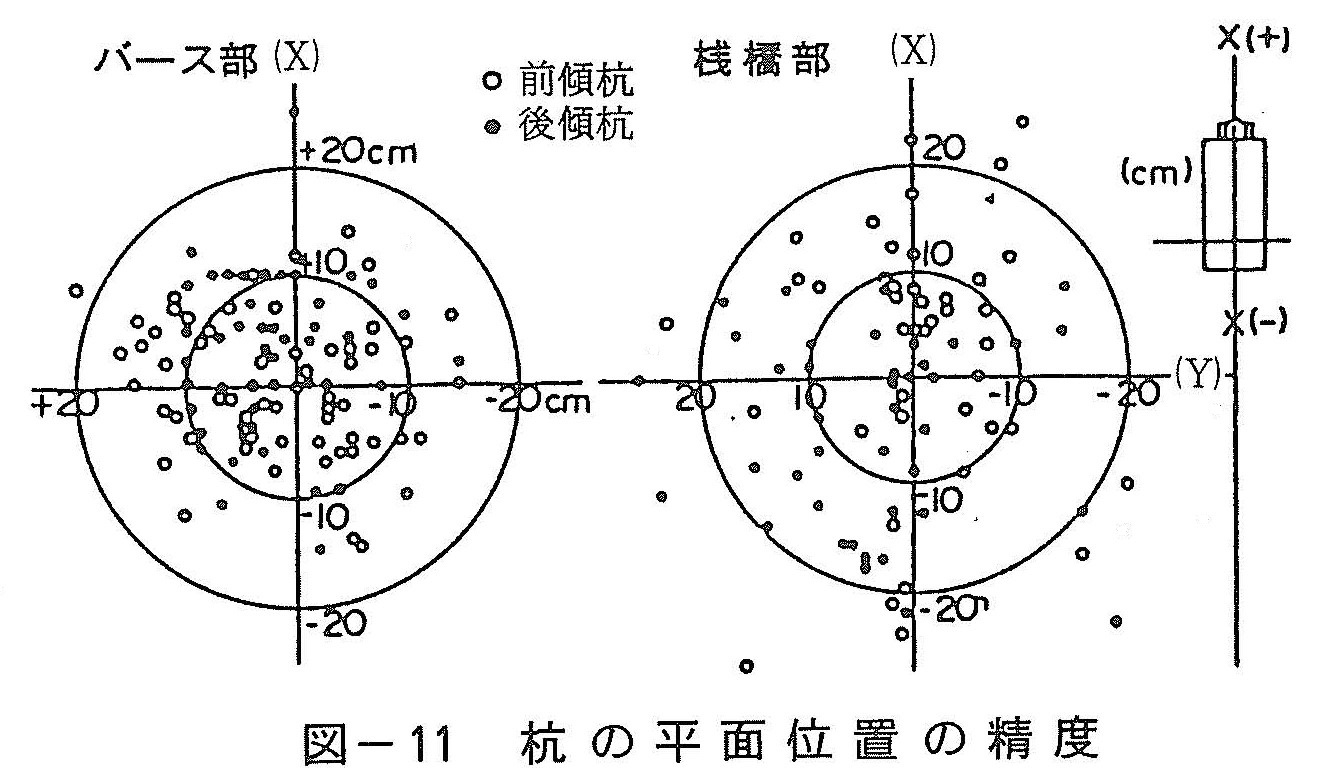

図ー11に1本杭と継杭による平面精度を示したが,1本杭の精度が高いものと判断される。10cm以上のずれを持つ杭については,杭打設後に行われる杭頭結構時に修正が可能であり長尺杭の出来形としては満足のいくものであった。

(ⅲ)杭の打ち込み角度

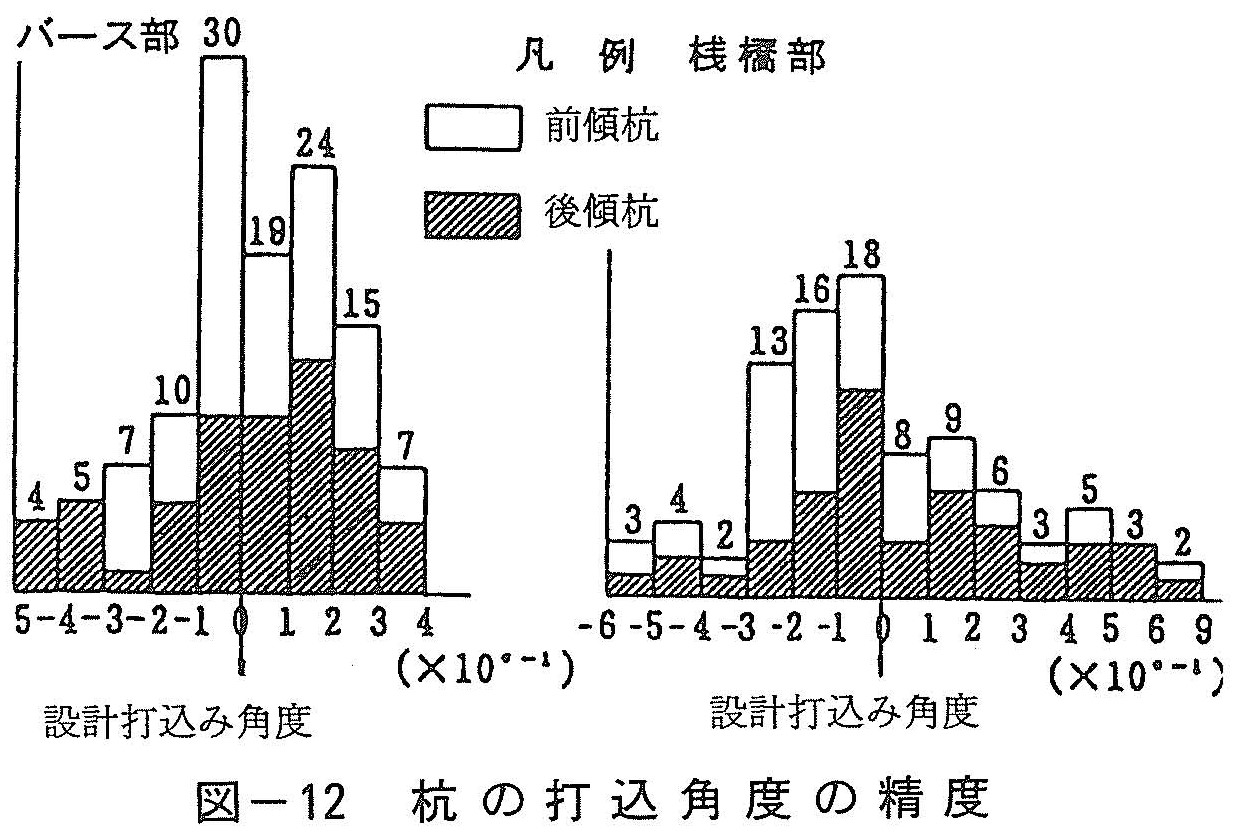

図ー12は斜杭測量システムで求めた設計打ち込み角度に対する実測値の差を現したものであるが,現場においては杭のぶつかりもなく,非常に高い精度で斜杭が打設できたと判断される。

5 おわりに

海上工事は順調に工事がおこなわれ,所定の工程で無事故無災害で完了した。本年4月20日にLNG船が着桟し,ほぼ所定の機能を有することが確認された。

今後,フル稼動状態で年間90万t,16回程度タンカーの入港が予定されている。

今後エネルギー関連事業に限らず,軟弱地盤上での大型海洋構造物の設計・施工が多くなると考えられるが,その際ここでの報告が少しでも参考となれば幸甚である。

最後に本工事に当たって,御指導をいただいた関係官庁,九州電力㈱土木部および施工にあたられた五洋建設㈱,三井不動産建設㈱,佐伯建設㈱JVの各位に謝意を表します。

参考文献

(1) 大分湾・港湾計画資料(その1),昭和56.7,大分港湾管理者

(2) 別府湾の波浪推算に関する報告書,昭和46.3,大分県新産業都市建設局・東京大学工学部土木工学科港湾研究室

(3) 谷本勝利,高橋重雄,轟正彦,和泉田芳和 “ドルフィン上部工に作用する揚圧力”港湾技術報告書 第16巻,第3号,1977