新天門橋(仮称)の工事報告

熊本県 土木部 道路都市局

道路整備課 主任技師

道路整備課 主任技師

増 田 尚 吾

キーワード:中路式アーチ、鋼PC 複合

1.はじめに

熊本天草幹線道路は、熊本市から天草市に至る延長約70㎞の地域高規格道路であり、熊本都市圏と天草地域との交流・連携を強化し、効率的な交通体系の形成を目的に計画された。その整備効果として、熊本・天草間の交流の強化、交通渋滞の緩和、天草への交通代替路線確保、観光客増加や水産物の価値向上による地域振興など、様々な観点から県民に期待されている。

熊本天草幹線道路の一環として整備している宇城市三角町から上天草市大矢野町を結ぶ国道266 号大矢野バイパス(約3.7㎞)において、三角ノ瀬戸を渡海する新天門橋(仮称)(以下、本橋という)の架設工事を進めている。現道の天門橋(昭和41 年架設、橋長502m、鋼3 径間連続トラス桁)は、天草上島と熊本本土を結ぶ天草五橋の一つであり、代替路の確保の観点からも本橋の早期完成が望まれている。

2.工事概要

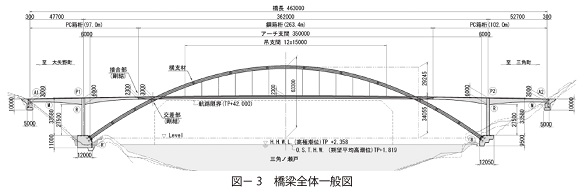

以下に工事概要を示す。また、橋梁全体一般図を図- 3 に示す。

工事名:国道266 号交通円滑化改築(新天門橋)工事

請負者:横河・日本ピーエス・吉田・吉永建設工事共同企業体

工 期:平成25 年3 月22 日~平成30 年3 月26 日

施工場所:熊本県上天草市大矢野町登立~宇城市三角町三角浦地内

橋梁形式:鋼PC複合中路式アーチ橋

道路規格:第1 種第3 級(設計速度60㎞ /h)

橋 長:463.0m

支 間 長:48.0m + 362.0m + 53.0m(アーチ支間350m)

幅 員:車道9.5m

主な架設工法

アーチ:ケーブルエレクション斜吊り工法

補剛桁:台船曳航直下吊工法

PC 桁:片持架設工法

3.設計概要と構造の特徴

本橋の設計は、その架橋条件から高度な技術力と豊富な専門知識が必要であったため、「新天門橋技術検討委員会」を設立して審議した結果、鋼PC 複合中路式アーチ橋が選定された。

構造面の特徴としては、①アーチ形式において懸念となるアーチリブ1/4 点付近の変位抑制策として、側径間をPCT ラーメン形式とすることで、その曲げ剛性により側タイ部材の代替とした、②鋼補剛桁と側径間のPCT ラーメンを連続させているために生じる温度変化による拘束力は、橋脚剛性を調整することで対応した、③端支点に生じる負反力対策は、橋脚左右で端支点側の桁高を高くし、かつ下床版厚を厚くすることで対応した、等が挙げられる。また、端支点を除く全ての支点を剛結とし支承や伸縮装置を排除するとともに、ソリットリブアーチを採用することで部材数の最小化を図り、ライフサイクルコスト縮減を追及した構造となっている。

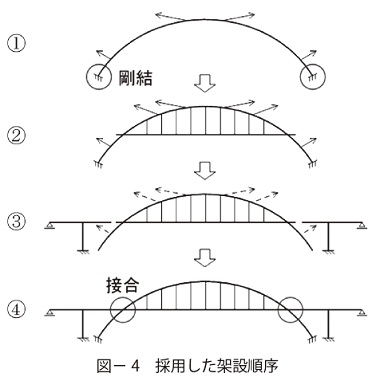

本橋の架設位置は天門橋と高圧電線(架空線)の間に位置し、大型起重機船による一括架設が不可能な現場条件であったため、鋼アーチ部の架設はケーブルエレクション斜吊り工法を選定した。架設順序が構造設計に影響するため、比較検討を行った結果、斜吊り索を解放するタイミングを、一般的なアーチリブ閉合後(図- 4―①の後)から中央部の鋼補剛桁架設後(図- 4―②の後)とすることで、架設時に生じる断面力を斜吊り索で一時的に負担し、橋体の鋼重縮減を図っている。

4.ケーブルクレーン設備

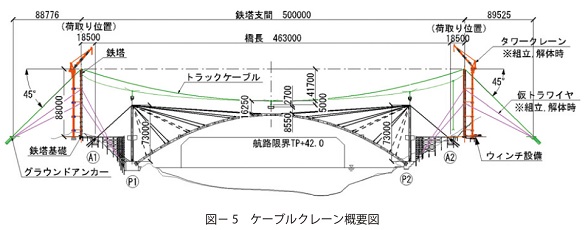

本工事は、ケーブルクレーンを設置してアーチリブ等の施工を行った。ケーブルクレーン概要図を図- 5 に示す。

ケーブルクレーン鉄塔の設置位置は、荷取りヤードの確保と基礎構築の施工性から、平坦で地山が安定している橋台背面に配置し、支間長500m、高さ88m とした。鉄塔の設置は、作業ヤード幅が狭く、かつ鉄塔が非常に高いことから、移動式クレーンで設置した場合には平行作業であるアーチアバット施工時の資機材搬入ができないため、タワークレーンを使用して設置を行った。

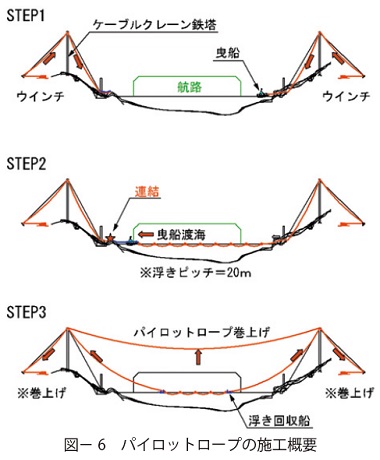

ケーブルクレーン設備は、主クレーン(吊能力28.5t)4 系統、補助クレーン(吊能力9.4t)1 系統の計5 系統を設置した。設置作業は、標準的なワイヤブリッジを使用すると航路範囲を犯すため、空中にて作業を行った。最初のロープであるパイロットロープの展開作業は、曳船でロープを渡海させて両岸のロープを連結する方法を採用し、航路を封鎖して作業を行った。パイロットロープの施工概要を図- 6 に示す。

作業日程については、潮流の影響を非常に受けるため、小潮の潮止まりを設定して作業を行った。

5.施工概要

(1)下部工の施工

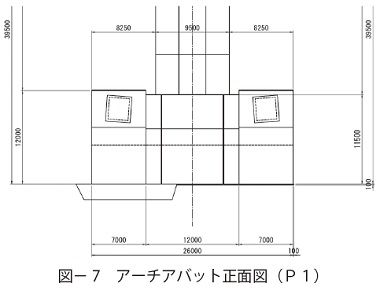

アーチアバットは、長さ16m、幅26m と広範囲で、高さ12m の鉛直方向も13 ロットの分割打設で計画した。アーチアバットの正面図を図-7 に示す。

アーチアバットは斜面上に構築するため、工事用仮桟橋を設置し施工する計画としたが、最大45m の鉛直落下打設となるため材料分離が想定され、打ち込みコンクリートの品質確保が課題であった。

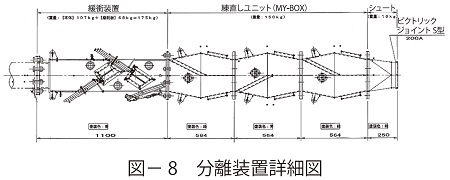

対策として、分離防止装置(内部に耐摩耗性鋼板を設けた緩衝装置と練直しユニットを組み合わせた装置)を鉛直配管の先端に設置した「鉛直落下打設工法」を採用した。装置外観を写真- 2 に、詳細図を図- 8 に示す。

分離防止装置は、鉛直落下してきた粗骨材の落下エネルギーを耐摩耗性鋼板で負担し、分離した材料を螺旋状の練直しユニット内部を通過させて練り直しを行う。

打設方法の妥当性を検証するため、施工実施前に約20m の落下高さを模し、①鉛直配管のみ、②鉛直配管先端に分離防止装置、の2 工法を比較した試験施工を実施した。①鉛直配管のみでは筒先で骨材が分離して散乱したが、②分離防止装置を用いた場合は材料分離が発生せず、鉛直落下打設が可能であることを確認した。

実際のアーチアバットと橋脚の打設時には、クローラークレーンで鉛直配管を吊り上げ、その下端に分離防止装置を取り付けた打設方法とした。耐摩耗性鋼板は粗骨材との衝突により板厚が擦り減ってしまうため、4 ~ 5 回の打設毎に鋼板取替を行い、材料分離や配管トラブルもなく打設を完了した。

(2)アーチリブの施工

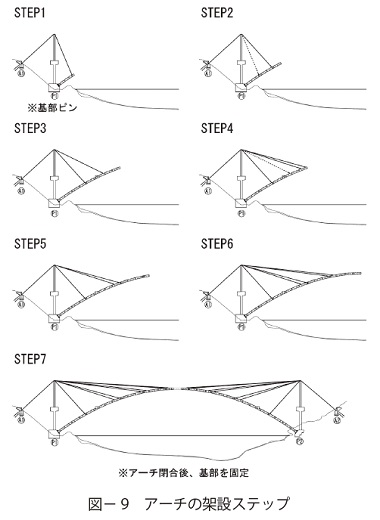

アーチリブはケーブルエレクション斜吊り工法で施工した。架設ステップを図- 9 に示す。

架設はケーブルクレーンを使用し、斜吊り中は基部を仮支承でピン支持とし、斜吊鉄塔頂部から斜めに張ったケーブルでアーチリブを吊り下げながらアーチ架設を進めた。アーチ閉合時には、4段の斜吊索を使用して形状調整を行い、最終部材の落し込み架設を行った。アーチ閉合後、基部のアンカーボルトを締付け、基部を剛結化した。

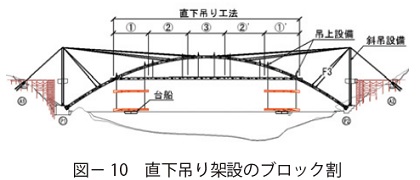

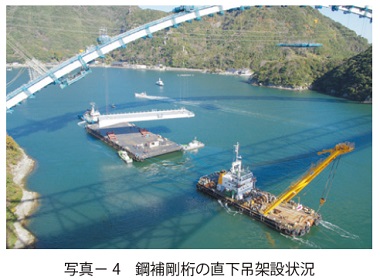

(3)鋼補剛桁(中央部)の施工

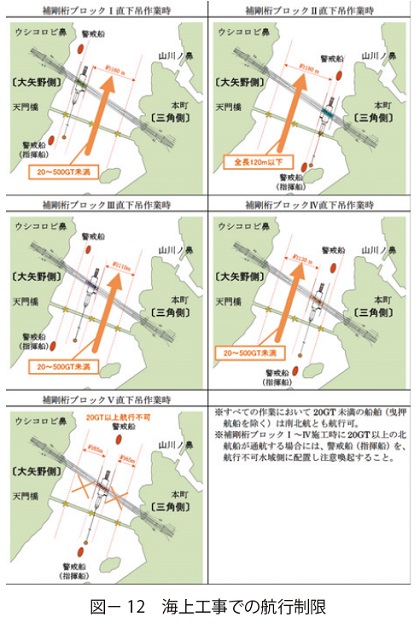

アーチリブ間の鋼補剛桁は、台船曳航直下吊工法で施工した。航路の規制日数を抑えるため架設ブロックを5 つに分け、製作工場で地組した各ブロック(約50m × 10m、重量250t 程度)を台船で輸送した。台船係留には1 点係留方式を採用することで係留に要する時間を短縮し、航路規制時間の短縮および規制範囲の縮小を図った。

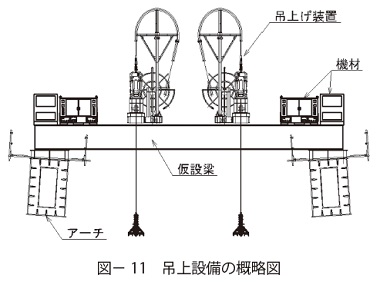

吊上設備は図- 11 に示すとおり、アーチリブ間に仮設梁を設け吊上げ用のジャッキを設置し、吊上げにはダブルツインジャッキを使用することで、吊り上げに要する時間を短縮した。

吊上施工範囲は航路上であり、施工時は船舶を通行させながらの海上施工となることから、航行船舶の安全対策を検討した。施工位置に応じて可航幅が制約されることから、架設ブロック毎に航行制限船舶を設定し、海事関係者に事前広報を行い施工した。海上工事の航泊制限時間は5 時間に設定したが、実作業では3 ~ 3.5 時間で制限解除することができた。

(4)PC上部工の施工

PC 上部工は移動作業車(ワーゲン)による片持架設工法で施工した。

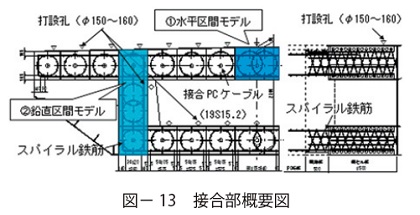

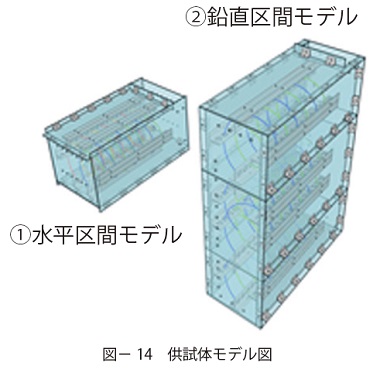

本橋は鋼・PC 複合の剛結構造を採用しており、接合部の施工の確実性が重要であった。接合部には大きなねじりモーメントが作用することから、ねじりに対する耐力向上のため、鋼殻セルには接合用のPC ケーブルとスパイラル鉄筋を用いて補強した。また、鋼殻セル内部は密配筋による充填不良が懸念されたため、接合部鋼殻セルの①床版部水平区間と②ウエブ鉛直区間を模した実物大の供試体で充填検証試験を実施した。図- 13 に接合部概要図と充填検証試験箇所、図- 14 に供試体モデル図を示す。

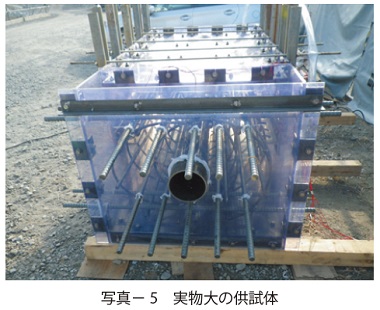

供試体には、鋼桁鋼板の代わりにアクリル板を用いて充填状況を外観から目視するともに、内部の不可視部には充填検知センサーを設置した。

充填検証試験前には、打設孔を設けずに縦横断勾配を考慮した低所からのコンクリート一括充填方法の確立と、鋼殻セル内部の吸引による残留空気の除去、を目的として2 回の要素実験を行った。要素実験結果を反映した供試体での充填検証試験では、外観目視およびセンサーによる充填検知でも良好な結果が得られた。写真- 5 に実物大の供試体、写真- 6 に検証試験状況を示す。

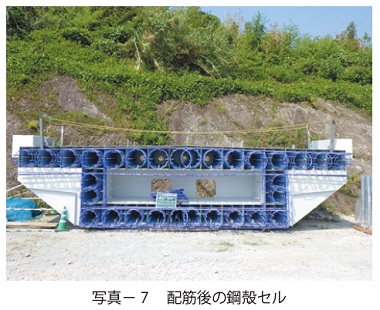

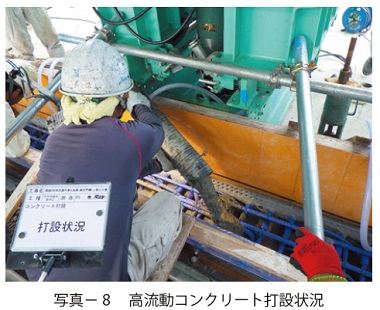

実際の鋼殻セル打設時には、検証試験の結果を反映し、更にCCD カメラを残留空気の排気孔から挿入して画像による充填確認を行った。写真-7 に架設前の鋼殻セルを、写真- 8 に間詰部500㎜からの高流動コンクリートの打設状況を示す。

鋼殻セル内部に充填する高流動コンクリートは、設計基準強度50N/㎜2であり、単位セメント量の多い富配合となるため、水和熱によるひび割れの発生が懸念された。また、施工時期が8 月の暑中打設となるため打ち込み温度を低減する必要があった。このため、アジテータ車のドラム内部に-196℃の液体窒素を噴射して打ち込みコンクリート温度の低減を図った。写真- 9 に液体窒素の噴射状況を示す。液体窒素の噴射により高流動コンクリートの打ち込み温度を6 ~ 8℃低減した。

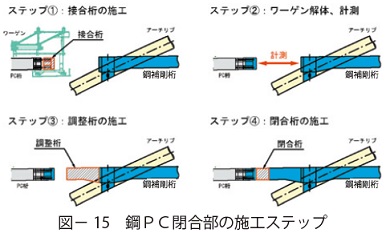

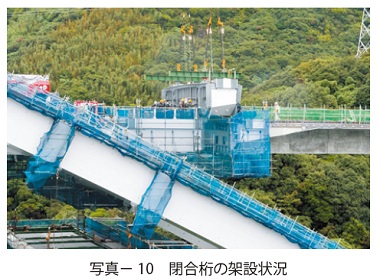

(5)鋼補剛桁(閉合部)の施工

鋼補剛桁とPC 桁の閉合部は、ケーブルクレーンを使用して架設した。閉合部の施工ステップを図- 15 に示す。

閉合部は、鋼桁側とPC 桁側の施工誤差が集積されるため、鋼補剛桁を実測反映できる構造にし、ワーゲン解体後に計測を行って後加工を行った。また、最終の閉合桁は落し込み架設となるため、形状を逆台形に処理して施工性を向上させた。

架設時においては、温度変化に伴う桁変形により桁温度が高くなると落とし込み架設が困難になることから、桁温度が低い早朝から作業を開始し、本箇所の施工をもって橋梁本体の架設が完了した。

6.おわりに

本工事は11 月に橋梁本体の架設作業が完了し、12 月現在、仮設備の解体作業等を行っており、工事もいよいよ終盤を迎えている。本橋が完成すれば、現道の天門橋とともに周辺に調和しながらも橋梁技術の進展が感じられ、後世に長く親しまれる県民の財産になるものと確信しており、今後も供用開始に向け着実に工事進捗を図っていく。

最後に、本工事は日本国内でも例のない規模のケーブルクレーン設備や鋼PC 複合構造を有する等、非常に施工難易度が高い中、これまで無事故・無災害で確実に作業を進め、執筆にあたり貴重な資料や情報の提供を頂いた横河・日本ピーエス・吉田・吉永建設工事共同企業体の工事関係者の皆様に感謝の意を表す。