建設現場の生産性等を図るための革新的技術の導入について

~熊本57号笹原トンネル新設工事で試行した技術内容と効果の報告~

~熊本57号笹原トンネル新設工事で試行した技術内容と効果の報告~

国土交通省 九州地方整備局

八代河川国道事務所

建設監督官

八代河川国道事務所

建設監督官

上ノ原 信 幸

キーワード:山岳トンネル、PRISM、生産性向上、デジタルツイン、IoT

1.はじめに

熊本県では県内各地域から熊本市までを90分以内で結ぶ「90分構想」を掲げている。国土交通省と熊本県ではこの目標の実現に向けて、熊本市から天草市に至る延長約70kmの自動車専用道路「熊本天草幹線道路」の整備を推進している。

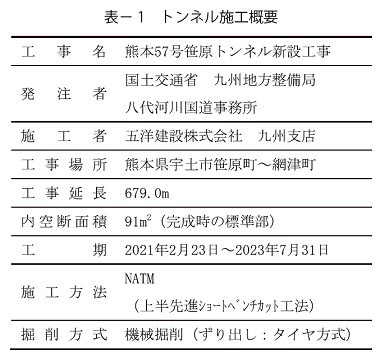

笹原トンネルは、その熊本市側に該当する延長6.7kmの「国道57号宇土道路」のうち、糖塚山の尾根を貫く延長679m の二車線道路トンネルである(図- 1、表- 1)。

本トンネルは、国土交通省による「建設現場の生産性を飛躍的に向上するための革新的技術の導入・活用に関するプロジェクト(2022年度)」(以下、PRISM と称する)の試行現場に選定され、技術Ⅰ「AI、IoTを始めとした新技術等を活用して土木又は建設工事における施工の労働生産性の向上を図る技術」と技術Ⅱ「データを活用して土木工事における品質管理の高度化等を図る技術」の両部門を試行した。

本稿では、笹原トンネルの工事概要とPRISMで試行した技術の内容と効果について報告する。

2.トンネル概要

(1)地形・地質概要

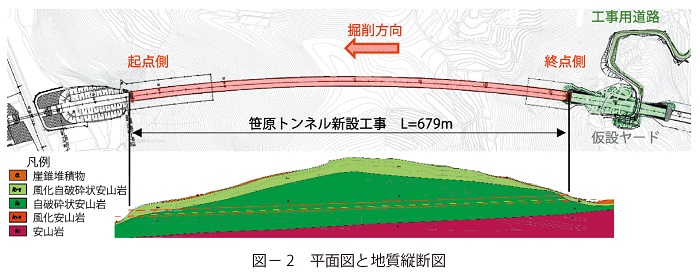

本トンネルの平面図と地質縦断図を次頁の図- 2 に示す。本トンネルの最大土被りは70m で、計画域の地質は、新生代第四紀大岳火山岩類の自破砕状安山岩で構成され、地山等級としてはD~CL 級である。地下水位はトンネル計画域よりも下方にあるとされていた。

(2)施工概要

本トンネルの掘削方式は、風化安山岩質自破砕溶岩の一軸圧縮強度が49N/mm2程度以下であることから機械掘削とし、上半先進ショートベンチカット工法を採用した。その際、使用した掘削機械は200 ~ 240kW 級のロードヘッダーとした。

掘削断面積が100m2を越える大断面であったが、湧水も局所区間で5ℓ/min 程度と少なく、鏡面も抜け落ちや、目立った押出しもなかったため、坑口部の先受け工施工区間を除いて、鏡吹付けコンクリートを併用(D パターン:t = 5㎝、Cパターン:t = 3㎝)することで概ね順調に掘削することができた(写真- 1)。

3.試行技術

本試行では、技術Ⅰとして、労働生産性の向上を図るために、AI、IoTおよびデジタルツインを用いて、日々の管理業務の低減や書類の削減、作業時間の縮減を図る技術を試行した。加えて、遠隔臨場による切羽確認とバックホウ(以下、BHと称する)の自動制御を試行した。また、技術Ⅱでは、品質管理の高度化を図るために、3 次元レーザースキャナを搭載した自動巡回ロボットによる自動測定技術を用いた覆工コンクリートの面的な厚さ管理手法を検証した。以下、その概要を示す。

(1)デジタルツインを活用した施工管理と遠隔臨場(技術Ⅰ)

①試行技術の概要

車両や施工機械の位置、計測データおよび出来形管理データなどの施工管理情報をクラウド上のデジタル現場に集約することにより、日々の管理業務そのものの低減や書類の削減、作業時間の縮減などを試みた。本デジタルツインはWEBとVR空間が連携しており、タブレット端末やPC 上でデジタル現場が閲覧できることに加えて、VRデバイスでデジタル現場に没入することを可能としている。そのため、実寸大で現場状況を確認できるとともに、切羽などの危険な施工エリアでの打合せも人数制限なく行えるものとした。

②施工管理情報の集約方法

施工環境を把握するために、仮設ヤードやトンネル坑内には、処理水のpH や濁度、坑内の温度、湿度、風速、照度および粉塵が計測できる各種IoTセンサ(Wi-Fi 通信あるいはLoRaWAN 通信が可能なセンサ)を設置した(写真- 2)。また、残土運搬車両の管理には、スマートフォンを用いてGNSSからの位置情報を活用する「運行管理システム」を導入した。GPSやGNSSが使えないトンネル坑内での作業員や重機などの位置情報管理には、あらかじめ坑内に設置した簡易受信器と作業員や重機などに取り付けたBluetooth対応のBLEビーコン間の電波強度をもとに位置推定を行った。日々記録する切羽観察簿は、タブレット端末内の「切羽帳票アプリ」で作成することで自動的にデジタル現場へ反映させた。

③運行管理業務の低減効果

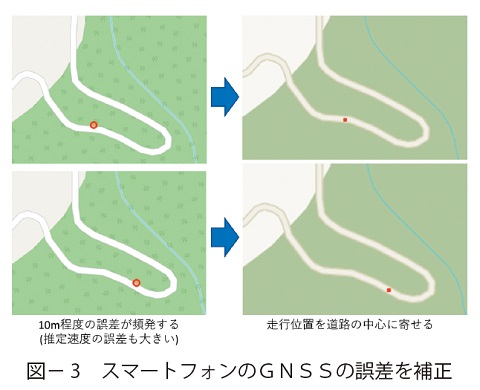

これまでの運行管理では、運行管理者が常にモニター画面を確認して、車両の運行状況を把握する必要があった。加えて、GNSSの誤差が大きい、地図が古い等が原因で正確な現在位置情報を把握できないなどの問題があった。そこで、本実証では、運行管理システムから得られた残土運搬車両の位置や速度などの情報をAIに学習させて、走行時に異常が見られた際に自動でアラートを発したり、GNSSの誤差を補正したうえで(図- 3)、地図にない走行経路の検出と修正を自動で行うことを可能とした。

運行管理者は、アラート通知の際にだけモニター画面を確認して対応すれば良く、GNSSの誤差の補正や走行経路の修正を自動で行うことで、誤ったアラート通知の回数を削減することもできた。

これより、運行管理者が常時モニターを監視する必要がなくなり、作業時間を90%以上縮減することができた。

④作業員の管理業務の低減効果

従来、作業員の日々の作業状況の管理では、管理者が現場を巡回して作業指示に基づいた作業が行われているかを確認する必要があった。本実証では、作業員に装着したBLEビーコンで取得した位置情報をもとにAIに行動履歴を推定させることで、進捗状況の確認や作業指示書などに基づいて行動しているか、安全書類での指示事項が遵守されているかの確認を自動化した。なお,本実証では、作業状況が把握しにくいセントル内での作業を対象とした。

検証結果から管理者が作業員の作業時間や作業状況を管理する業務を90%以上縮減することができた。

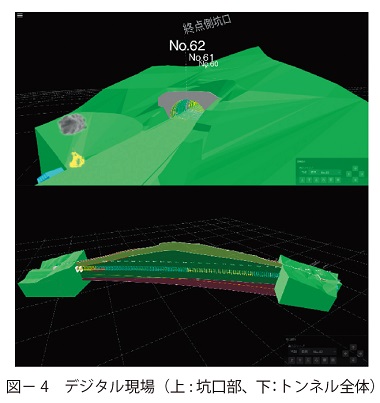

⑤デジタル現場(CIM)の活用による書類削減効果

クラウド上のデジタル現場を図- 4 に示す。本現場の地形モデルや地質縦断図などはモデリングソフトで作成した。そのうち道路中心線や支保パターンは、パラメータ登録によって自在にモデルの変更が可能なパラメトリックモデルを採用している。現場に設置したIoTセンサでの観測結果は、オブジェクト化することでわかりやすく可視化させた。

IoTセンサの情報を含め、多様な情報をリアルタイムに集約することで、日々の施工管理の効率化を可能とした。

⑥作業時間の縮減効果

タブレット端末の切羽帳票アプリ等を活用して、切羽観察記録をVRに連携させたことで、切羽判定時の資料作成に必要な時間を90%以上縮減することができた(次頁の写真- 3)。

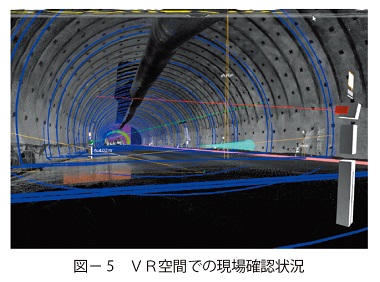

⑦デジタル現場(CIM)を活用したVR会議の効果

VR会議時のVR空間の様子を図- 5 に示す。VRデバイスとPC、4G(LTE)程度の通信環境を準備するだけで、遠隔地とのVR会議が可能となる。VR会議では、実寸大のトンネル現場に没入して、気になる点を差し示したり、自由に動き回りながら打合せすることが可能となる。

そのため、現場への移動時間が削減できるとともに、現場の危険個所への立ち入りなどのリスクを排除することも可能となった。また、デジタル現場では、計測した点群データなども表示可能なため、面的な出来形確認と計測機能によって設計に対する掘削時の余彫り量や吹付け量なども簡単に把握ができた。

(2)デジタルツイン制御による自動インバート掘削(技術Ⅰ)

①試行技術の概要

施工状況が把握できるデジタルツインを活用し、自動運転機械を適切なタイミングで起動から走行、施工、退避までの一連の動作を自動化した。本実証では、BHによるインバート掘削(ブレーカ作業)を対象とした。

②事前作業

インバート掘削時の出来形情報として点群データを常時取得するために、施工場所付近の鋼製支保工に3D LiDAR を4台設置した(写真- 4)。各3DLiDAR で取得した点群データを合成し座標を付与するために、指標物を置いてキャリブレーションを実施した。加えて、自動運転BHを誘導する際に、基準点となる円筒形のクッションドラムを設置した。

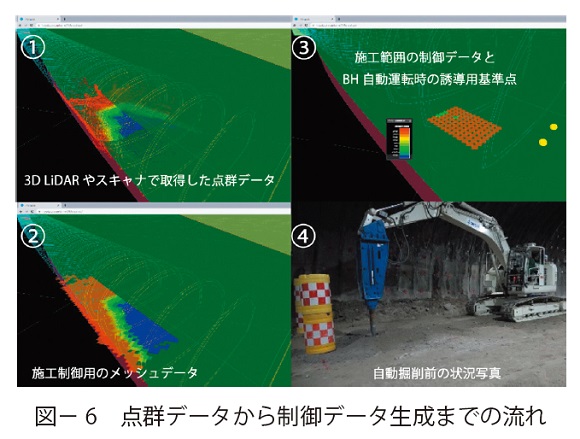

3D LiDAR により取得した点群データを随時デジタル現場に転送し、点群データを施工制御用のメッシュデータ(50㎝× 50㎝)に自動変換し、施工対象部分のみ切り出した(図- 6)。

③自動走行での位置推定

自動走行時の状況を次頁の写真- 5 に示す。トンネル内が非GNSS環境であることから、BHの位置推定には2D LiDAR によるSLAM技術を用いた。予備実証でSLAMによる位置推定誤差が数10㎝ほど生じることが確認された。この理由としては、トンネル内は特徴点が多くないためと考えられたことから、実際の施工時には基準点(クッションドラム)の10m手前の位置まで自動走行した後、一時停止して基準点に対する位置合わせを行う機能を構築して実装することで位置推定誤差を数cm 単位に向上させた。

BH の起動はデジタルツイン上のブラウザ画面で自動制御ボタンを押すことで運転を開始し、ボタンを離すことで緊急停止する仕組みとした。

④自動掘削

自動掘削時の状況を写真- 6 に示す。制御用メッシュデータの中で、標高が高い位置から順番にBH での自動掘削を実施するものとした。旋回やアームの動きなどBH の動作に関しては、車体、ブームおよびアームなどに取り付けた傾斜計や旋回角度計、2D LiDAR から取得したデータをもとに、油圧制御する仕組みを実装している。

本システムによって、インバート掘削のためのオペレータ1名を不要とすることが確認できた。

⑤出来形測量

インバート掘削の出来形測量には、3DLiDAR を用いて掘削高さを面的にリアルタイムで連続管理可能な掘削管理システム(写真- 7)と3 次元レーザスキャナを搭載した自動巡回ロボットを併用した。

この理由としては、掘削作業中は常時出来形を把握する必要があるため固定式の3D LiDAR を用いた掘削管理システムを活用する一方で、最終的な出来形は高い精度が要求されることから自動巡回ロボットに搭載した3 次元レーザースキャナを適用するものとした(写真- 8)。

(3)自動巡回ロボットを用いたトンネル覆工の出来形管理(技術Ⅱ)

①試行技術の概要

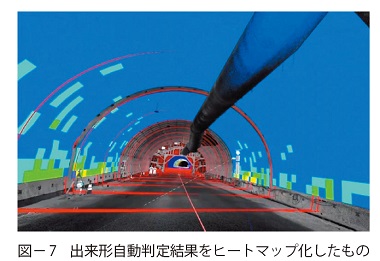

インバートの掘削に活用した3次元レーザスキャナを搭載した自動巡回ロボットを用いて覆工コンクリートの形状を面的に計測した。取得した点群データはクラウドに転送し、事前に取得した掘削、支保後の点群データと差し引きして、覆工コンクリートの厚さをヒートマップで表現した。これにより、従来抜き取り検査であった覆工コンクリート厚さを全量検査として不良箇所の見逃しをなくすことで品質管理の高度化を図った。

②自動巡回ロボットによる出来形計測

自動巡回ロボットによる覆工コンクリートの出来形測定結果例を写真- 9 に示す。トンネル坑内には、送風管や給水、排水のための配管などが設置されている。このため、複数箇所で点群データを取得することで、不可視部分をなくすようにした。また、取得した点群データを合成し座標を付与するために、あらかじめ座標を付与した直径23㎝の基準点(スフィア)を測定前に設置した。

実計測時は、事前に測点登録することで、自動で走行や計測を行うことができるモードを活用した。

③取得データを活用した試行技術の内容と効果

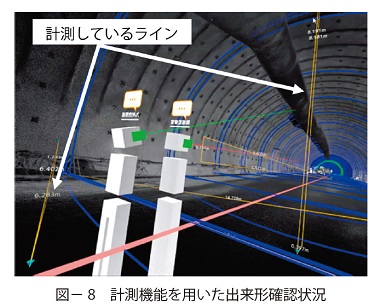

取得した点群データをもとに覆工コンクリートの厚さを自動算出し、結果をヒートマップで表現した(図- 7)。さらに、点群データをVR空間内で手動計測可能な仕組みを構築した(図- 8)。

覆工コンクリートの厚さをヒートマップで表示させることで、容易にコンクリートの厚さを面的に把握できるようにした。また、計測機能を構築したことで、VR機能を使ってデジタル現場に没入した際に、遠隔地であっても簡単に計測しながら出来形を確認することを可能とした。

従来の覆工コンクリートの出来形管理では、3名ほどの人員を要するが、本技術を適用することで、人員を自動巡回ロボットの操縦者1名のみに削減することができた。

4.おわりに

本稿では、笹原トンネルの工事概要とPRISMで試行した技術の内容と効果について報告した。技術Ⅰで試行した技術では、AIやIoT、デジタルツインを用いて、運行管理、作業員の管理および切羽判定時の書類作成において作業時間を90%以上縮減できた。また、自動制御BH を適用することによってインバート掘削時のブレーカ作業においてオペレーター1名を削除できた。これより、労働生産性向上に寄与できる技術であることが確認できた。技術Ⅱで試行した技術では、3次元レーザースキャナを搭載した自動巡回ロボットを用いた覆工コンクリートの面的な厚さ管理手法によって、従来の抜き取り検査と比較し面的に厚さを管理できることから、品質管理の高度化に寄与できる技術であることが確認できた。

今後は、本検証で得られた知見をもとにさらなる開発を進め、山岳トンネル工事での生産性向上、省力化および品質管理の高度化を進める予定である。