ロボQS(簡易遠隔操縦装置)の高機能化について

国土交通省 九州地方整備局

九州技術事務所

技術活用・人材育成課 施工調査係

九州技術事務所

技術活用・人材育成課 施工調査係

岡 島 朝 治

キーワード:応急復旧、遠隔操縦、アタッチメント

1.はじめに

災害により斜面の崩落等が発生した場合は、早急な応急復旧作業が必要とされる。しかしながら災害直後の被災現場は二次災害等の危険もあり、安全性の観点から搭乗操作による重機作業が行えない場合もある。このため九州技術事務所では、現地で調達できる汎用バックホウの操縦席に装着することで無線による遠隔操縦が可能となる簡易遠隔操縦装置(以下、「ロボQS」という。)を開発し、有人施工ができない災害現場での応急復旧作業に対応している。ロボQSの遠隔操作機能は汎用バックホウの走行操作とブーム、アーム、旋回を含めたバケット操作であり、アタッチメントとして装着可能な巨石を砕くブレーカーや倒木を除去する破砕機の遠隔操作には対応していない。このため、災害直後の現場に見られる巨石や倒木等の撤去(写真- 1)を行う場合はバケット操作のみで作業を行うこととなり、汎用バックホウの機能を十分に活用できていなかった。そこで、作業を効率的に行うため、汎用バックホウに装着できるブレーカーや破砕機の操作機能をロボQSに追加し、装置の高機能化を図った。併せて、緊急性が必要とされる災害現場においてアタッチメントの操作も含めた遠隔操縦による作業効率を低下させないための対策について検討・検証をおこなったので、これらについて報告する。

2.アタッチメント駆動用装置の開発

アタッチメント(写真- 2)の操作は、ロボQSの走行用レバー駆動装置(左右2 個、走行操作用)、作業用レバー駆動装置(左右2 個、バケット操作用)(写真- 3)に加え、アタッチメント駆動用装置の開発が新規に必要となる。開発は、ロボQSを操縦席に搭載したままでも搭乗運転が行える、運搬が容易にできる、汎用のバックホウに現地で30 分から1 時間程度で装着できる、といったコンセプトを踏まえて行った。

(1)操作方式

アタッチメント操作方式にはフットペダル方式(写真- 4)と作業レバーのスイッチを操作する方式があるが、主要建機メーカーへの調査の結果、作業レバーのスイッチ操作方式はあくまでオプション設定であり、レンタル重機に関してはほぼ全てがフットペダル方式であったため、フットペダルをアタッチメント駆動用装置で遠隔操作する方式を採用した。

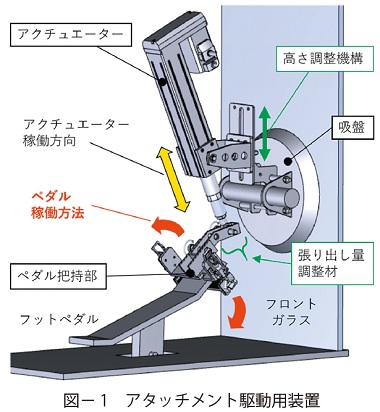

(2)装置構造

フットペダルは「シーソー」のようにペダルの背面を回転中心として前(つま先側)と後ろ(かかと側)に稼働する。装置は搭乗操作の際に無理な姿勢とならないよう、また搭乗時の安全性が損なわれないよう、ペダルのつま先側先端を把持する方式とし、そこにアクチュエーター(ロッド側)を連結し、シリンダを伸縮させることによりフットペダルを稼働させる機構(図- 1)とした。

装置の固定方法については、 装置を取付ける際に特殊な工具類を使用したり、加工、穴開け、部品の取り外しなどの手間を要しないことを念頭に検討した結果、バックホウ操縦席のフロントガラスに吸盤を取り付け、アクチュエーターを連結させる方式とした。ペダルの把持部分はペダルの厚さに応じてネジで調節可能とし、吸盤の固定位置は任意に決めることができることに加え、各連結部においても運転席の形状にあわせてアクチュエーターの高さ位置やペダル把持部~アクチュエーター間の張り出し量等も調整できる構造とし、幅広い機種への取付を可能とした。

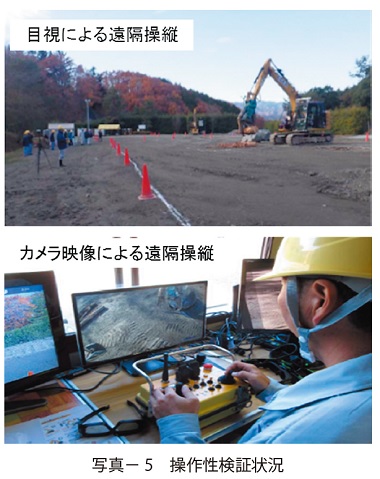

(3)アタッチメント駆動用装置の操作性検証

今回試作したアタッチメント駆動用装置とロボQSをバックホウに搭載し、実際にブレーカーによる削岩作業と破砕機による木材把持作業の2種類のアタッチメント作業を、目視及びカメラ映像による遠隔操縦(写真- 5)で行うことで操作性の検証を行った。操作は経験年数10 年以上のオペレーター複数名が行い、主にヒアリングにより操作性の確認を行った。

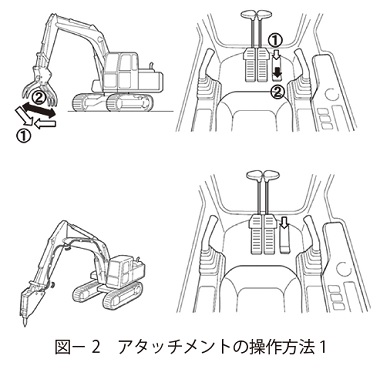

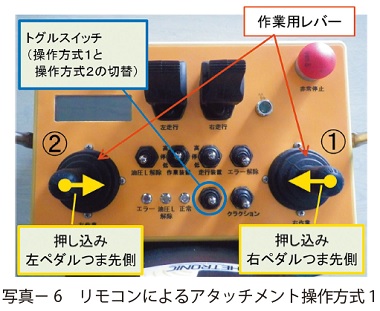

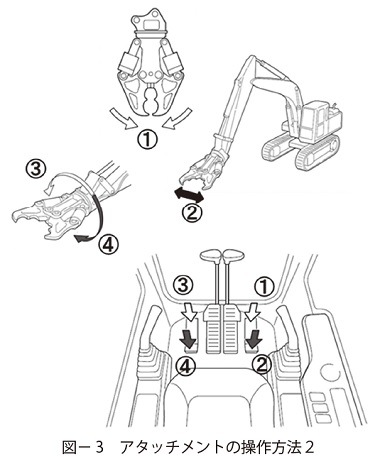

ロボQSのリモコンによるアタッチメント操作方法については以下の2 通りの操作方式を採用し、トグルスイッチにより切り替えできるようにした。

・操作方式1:ペダル1 つで操作可能な「つかむ・放す」やブレーカーの「on・off」操作を想定した、2 本の作業用レバーを押し込む操作方法(図- 2、写真- 6)

・操作方式2:ペダル2 つで操作可能な「つかむ・放す・右回転・左回転」を想定した、2 本の走行用レバーの前・後操作による操作方法(図- 3、写真- 7)

いずれの操作方式でもブレーカー、破砕機の遠隔操縦は可能でありアタッチメント駆動用装置の操作性に問題は無かった。ただし、重機から約15m 離れた距離からの目視による遠隔操縦では、距離感が掴めないことにより、作業性については課題が残った。

遠隔操縦による削岩作業、木材把持作業においては、対象物との距離感が得られないと効率的に作業が行えない。特に削岩作業では、ブレーカーの先端を岩石の芯に当てる必要があり正確な距離感が求められる。災害直後の応急復旧現場において、遠隔操縦で行う各作業に必要となる視野や距離感を提供できる装置をロボQSが備えることにより、作業性の向上が図られる。

3.遠隔操縦による作業効率向上のための検討

アタッチメント駆動用装置の開発により、バケットだけでは代替作業が困難な倒木の除去、巨石の破砕作業等がロボQSで可能となったが、前述の距離感が掴みづらいという問題点も含め、かねてから通常の搭乗操縦との違いによる遠隔操縦時の作業効率の低下が課題となっていた。

緊急性が必要とされる災害現場において作業効率の低下を抑えることは重要であり、そのためにはオペレーターが得られる外部情報(視覚・聴覚情報など)や操作環境を、搭乗操作にできるだけ近づける必要がある。

文献調査・ヒアリング調査を基に遠隔操縦の作業効率に影響を与えると考えられる問題を検討したところ、最も影響が高いと考えられたのが「視野の確保」であるが、それ以外にも「音声情報」「搭乗時に体感する重機の傾斜度合い」「操作方法の違い」が主に作業効率に影響すると想定されたため、それぞれの問題点と対策について検討・実験を行った。

(1)視覚情報に関する課題と検討

問題点として、既存のキャビン屋根上のカメラ1 台の映像だけでは、足元が確認できず走行時に不安があることと、掘削やつかみ作業時の対象物との距離が把握しづらいことが考えられた。

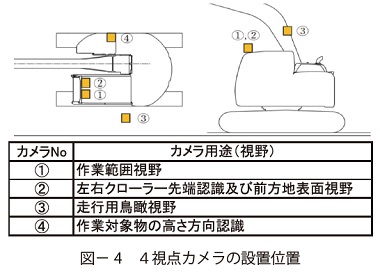

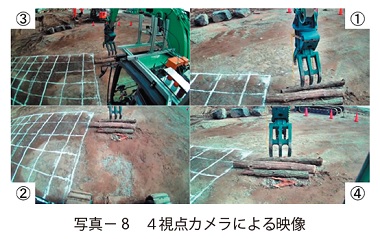

検証前の文献調査・ヒアリング等により、走行、掘削、つかみ・破砕の作業別に検討を行った結果、図- 4、写真- 8 に示す4 視点のカメラによる映像取得が効果的であると考え、これらのカメラが設置可能な架台(写真- 9)を製作した。検証において作業視野をある程度自由に変化できるよう、設置するカメラの高さや位置をオペレーター毎に調整することが可能な構造とした。

それ以外にも、検証用として自由に視点移動可能なカメラ搭載ドローンを使用し、作業視野を自由に変化させて良否をオペレーターにヒアリングしながら検証することとした。

(2)音声情報に関する課題と検討

検討段階では、補助的役割ではあるが油圧動作音、対象物を掴んだときの音やブレーカーの接触音などの音声情報があったほうが、状況把握に役立つとの意見もあった。

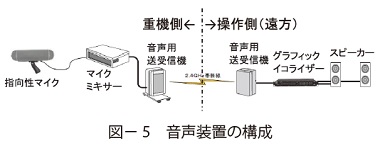

これらの音声情報が作業効率に与える影響を検証するため、指向性のある集音マイクを重機近くに設置した(写真- 10)。また作業に必要な音声はシチュエーションによる違いや個人差もあると考え、発生音源(周波数)別に音量調整できるようグラフィックイコライザーを使用して検証する(図- 5)。

集音しイコライザーで調整した音量を出力するスピーカー等、すべての機器は一般に調達可能な製品のうち、できるだけバックホウが発するとされる音の周波数(30Hz ~ 5kHz)の帯域に対応できるものを選択した。

(3)傾斜情報に関する課題と検討

事前検討では、重機の傾き具合を認識できないと転倒・滑落等の不安が生じるため思い切った操作ができない、との意見があった。

傾斜が操作効率に与える影響の検証においては、自動車の運転シミュレータ等で用いられるモーションシリンダーを使って後述の操作席型遠隔操作器に傾斜を再現させる方法も検討したが、モーションシリンダーを用いた傾斜再現は映像・音声と同じ早さでの再現が難しく、映像・音声と統合した場合、オペレーターへの提供される情報の時間軸がずれ、悪影響が予想される。またモーションシリンダー自体が非常に重く(300㎏以上)緊急時の運搬が困難となること、非常に高価であることなどから、今回の検証では試作は行わなかった。

ほかには重機に傾斜センサーを搭載して傾斜値を数値で表示する方法があり、こちらは傾斜を体感できるわけではないので操作時の再現度は非常に低いことも想定されたが、装置自体は安価で設置も容易であるため、今回の検証ではこの方法をとり、オペレーターへヒアリングを行うこととした。

(4)操作方法の違いに関する課題と検討

通常の搭乗操作時とリモコン操作による遠隔操縦時では、そもそもの操作方法の違いによる作業効率への影響があると考えられた。

そこで、遠隔操作においても実機搭乗時と同じ操作感覚に近づけるため、実際の操縦席を模した操縦席型操作器(写真- 11)を試作し、これを用いて遠隔操縦の検証をおこなった。

(5)検証

前述のカメラ映像、音声装置、傾斜センサー、操縦席型操作器を用いた遠隔操縦を行い、実際に操作性の向上に寄与するかどうかの検証を行った。

これまでに検討した操作効率向上のための対策について、すべての試作機を用いて、実際に破砕機による木材のつかみ作業やブレーカーによる削岩作業による操作性検証試験を行い、オペレーターへのヒアリングにより操作性が向上したかどうかを確認した(写真- 12)。

検証途中において、オペレーターの意見を取り入れ最適なカメラ位置やイコライザーによる音声情報の取捨選択等を検討しながら、検証を行った。

【視覚情報】

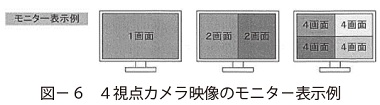

・4 視点カメラの映像が好評であり、今回の検証においては操作性の向上に最も寄与していたと考えられる。作業状況やオペレーターの好みにより必要となる映像が微妙に異なるため、今回試作したカメラ架台のようにある程度自由にカメラを配置できるとよい。また、モニター表示についても作業場面やオペレーターの好みに応じて一つの映像を拡大したり、4 分割したりと切替できる方が効果的であることが分かった(図- 6)。

・オペレーターの好みや用途に合わせて、カメラは複数の視野角のものを選択できるようにしておくとより効果的であった。(鳥瞰カメラは走行時の周囲確認のため視野角が広いものが適している等)

・ドローン映像による対象物と重機とを真横から見た視点は、対象物との遠近感を把握するのに最も有効であった(写真- 13)。

【音声情報】

・音声情報は無くても操作はできるが、あった方が油圧ショベルの状態や対象物との接触音が把握可能となり、効果的という意見であった。

・イコライザーによる周波数操作は、不要なエンジン音や騒音を除去するのに役立った。

・指向性マイクは超精密機械であり防水・防塵等の耐環境性が考慮されていないため、重機搭載に課題を有する。

【傾斜】

・傾斜の数値表示についてはどのオペレーターも操作時の参考とはしておらず、操作性の向上には影響しなかった。

【操縦席型操作機】

・重機の運転席に近い感覚で操作しやすくレバーの同時操作も容易で、疲労感も少なかった。

今回の検証で使用したカメラ装置(ドローン除く)、音声装置、操縦席型操作機についてはいずれも有用であったので、同等のもの1 式を九州技術事務所に納入し、今後使用できるようにした。その際、指向性マイク用の防水防塵用カバーを製作し、また重機の振動による悪影響を軽減するための緩衝材をカバー内に配して、カメラ架台に設置できるようにした。

ドローンによる真横からの映像も遠隔操作において好評であったが、ドローンはその安全性や風雨の影響を受けやすいなど導入のための敷居が高いため、ドローン以外の方法で自由な視点を確保する方法を今後検討していきたい。

4.おわりに

今回あらたに導入したアタッチメント駆動用装置や映像・音声装置等により、災害復旧作業においてロボQSの更なる活躍が期待できるようになったが、機能追加による装置数の増加や取付作業時間の増加、配線類の煩雑さ等の課題もある。今回追加した機能は取捨選択可能ではあるものの、ロボQSのもともとの長所である取付の容易さを損なわぬよう、構成装置の簡素化についても留意していかなければならない。

また今回追加した機能においても、現場で活用されるうちに新たな課題が出てくると考えられるので、今後もそれらに対処していくことで、ロボQSがあらゆる現場で活躍できる機械となってくれれば幸いである。

最後に、今回の検討・開発にあたりご協力いただいた株式会社フジタの皆様に感謝の意を表す。