ワンマン型トンネル清掃車の開発

建設省建設経済局建設機械課

課長補佐

(前)九州地方建設局道路部 機械課長

課長補佐

(前)九州地方建設局道路部 機械課長

野 村 正 之

九州技術事務所 機械課長

木 村 直 紀

鹿児島国道工事事務所 機械課長

十 時 信 忠

1 はじめに

トンネル清掃作業は,トンネル内の視線誘導効果や照明効果の確保のため重要な作業であり,一般にトンネル清掃車により行われている。

その作業は,壁面に数多く設置されている非常用設備等の機能を損なうことのないよう,車両最後部にある操作室からブラシアームの伸縮操作を選任のオペレータにより頻繁に行っている。さらに,トンネル内は排気ガス,粉塵や騒音による衛生上の問題もあるなど作業員の負担軽減や省力化が必要である。

そこで,距離センサによりトンネル壁面との距離を計測することにより自動的に壁面への追従および障害物の回避を行うワンマンコントロール型トンネル清掃車を開発し,交通渋滞の緩和,作業員の負担軽減,清掃作業経費のコスト縮減を図った。

2 開発調査の背景

トンネル壁面は,通行車両から排出される排気ガスに含まれるカーボン,油煙等の付着が原因となって汚れが発生している。これらの汚れは単にトンネル内の美観を損なうばかりでなく,照明効果の低減により著しく視認性を低下させている。このため,従来からトンネル清掃車を使用して定期的に清掃作業が行われてきた。

従来の清掃作業では,車両の運転手および車両後部に設けられた操作室で清掃用ブラシをトンネル壁面へ押し付ける操作,あるいは回避操作を行うオペレータの2名が必要であり,操作の熟練と両者の連携が必要とされてきた。

このため,以下のような問題点があった。

① 操作室が最後尾にあるため,ブラシを操作するオペレータは常に追突等の交通事故に遭う危険にさらされている。

② 作業員が2名であり,かつ,作業速度が遅いことから清掃作業経費が高い。

③ オペレータはブラシアームを目で確認しながら手動レバーで操作しているため,トンネル壁面への追従操作や非常用設備などの回避操作が遅れ作業効率が悪い。

④ トンネル内での作業は排気ガス,粉塵,騒音等による衛生上の問題がある。

⑤ 小規模のトンネルが多い九州地建管内のトンネルでは,大型車両の清掃車が中央線付近を低速で走行するため,円滑な交通の流れを阻止する原因となっている。

⑥ ブラシは壁面の種類や形状に適応した数種類が用意されており,そのブラシの交換にはクレーン設備や人手と時間を要している。

このように,現行のトンネル清掃作業は苦渋性,危険性の高い作業環境にあることから,トンネル清掃作業の省力化,安全性の向上および居住性の改善が求められている。

3 九州地建管内トンネルの実態

(1)トンネルの規模

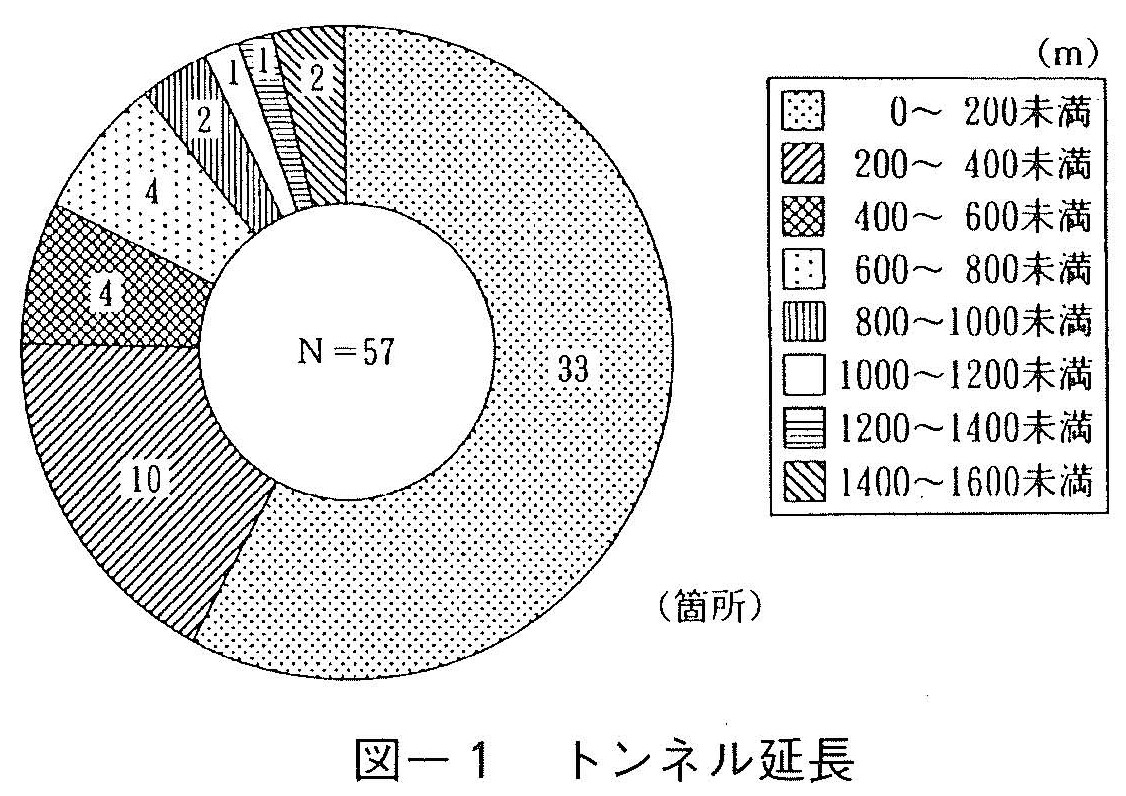

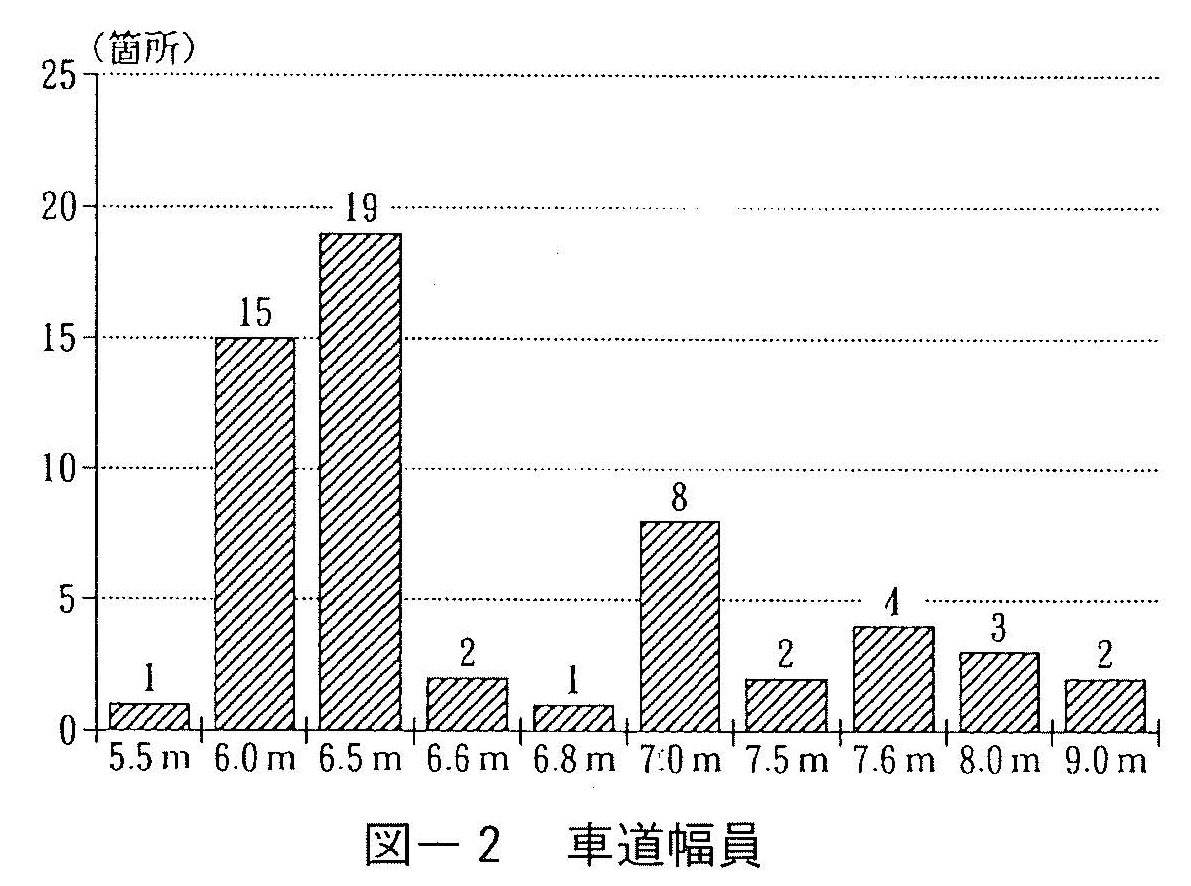

九州地建管内の57トンネルの延長及び車道幅員の実態を図ー1および図ー2に示す。両図よりトンネル延長200m未満および車道幅員6.5m以下のものが約60%を占めており,九州地建管内のトンネルは小規模のものが多いことがわかる。

(2)トンネル壁面にある突起物の実態

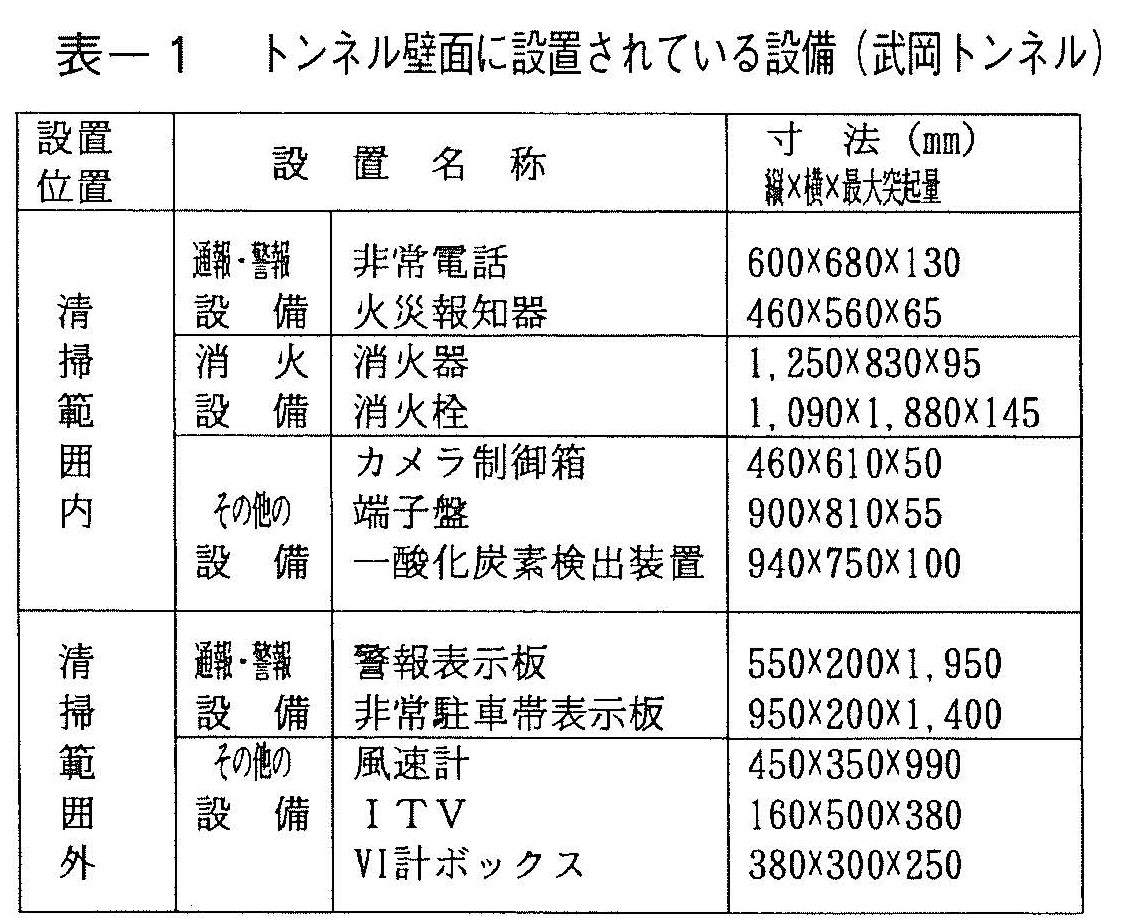

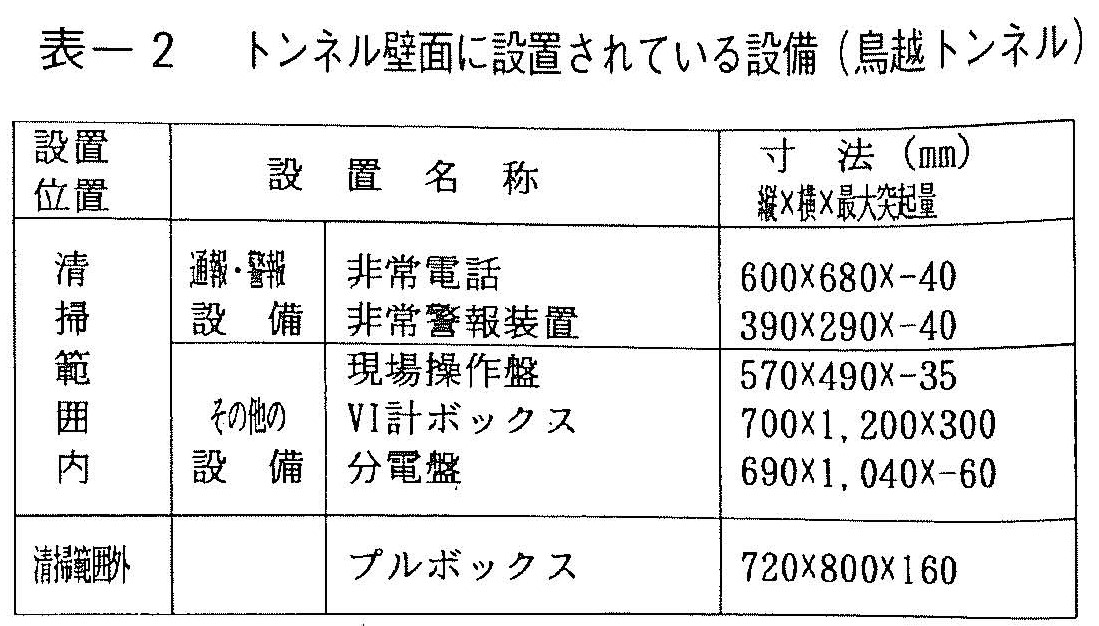

開発機が導入される予定の鹿児島国道工事事務所管内にある武岡トンネルおよび鳥越トンネルについて壁面(内装版)に設置されている非常用設備などの突起物の実態を調査した。その結果を表ー1および表ー2に示す。

両表から清掃範囲内にある非常用設備などの突起量は武岡トンネルでは大半が100mm以下で,鳥越トンネルではほとんどが壁面より引っ込んだ位置にあることがわかる。突起量が100mmを越えるものは武岡トンネルでは一部のごく小さな設備であるが,鳥越トンネルでは壁面より300mm突出して設置されているものもある。

一方,清掃範囲外にあるが,ITVや表示板などブラシ装置と干渉する位置にあるものもあり,これらは側面に突き出していなければ機能を果たさないもので,突起量も極めて大きい。

4 開発目標の設定

前述の問題点を考慮しワンマン型トンネル清掃車の開発目標を次のように設定した。

① 距離センサによりトンネル壁面との距離および突起物(非常用設備等)を感知し,自動的にトンネル壁面への追従,突起物の回避を行う自動追従機構を開発する。距離センサは振動および水滴に強い超音波センサを用いる。

② 自動追従機構によるワンマンコントロール化を可能とし,オペレータの省人化を図る。

③ ブラシ交換に要する時間の短縮,作業員の負担軽減を図る。

④ 清掃中に中央線をはみ出すことのないよう,車両の小型化を図る。

5 開発機の構想

(1)自動制御(自動追従)機構

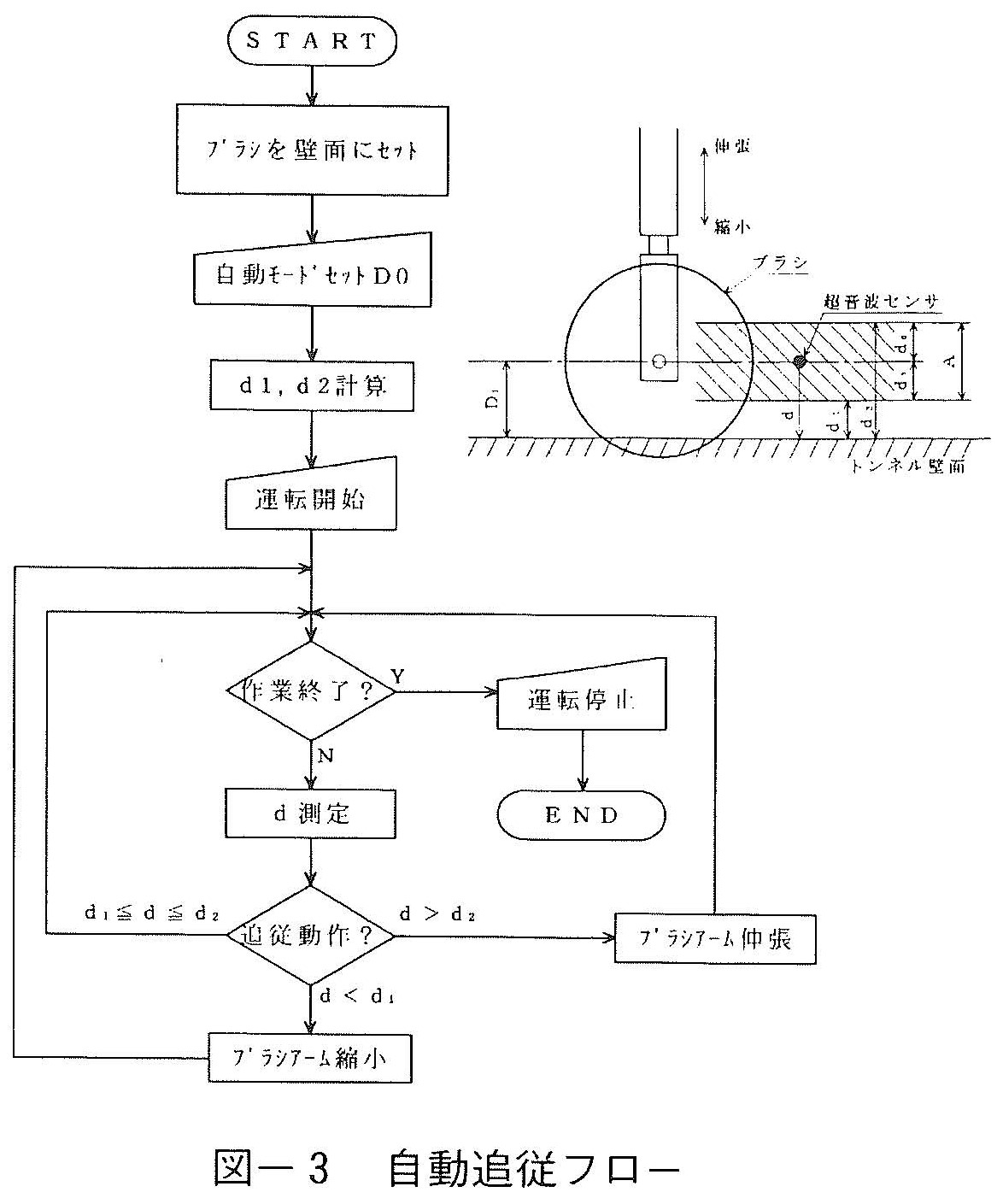

自動追従フローを図ー3に示す。

今回採用した制御の考え方は次の通りである。

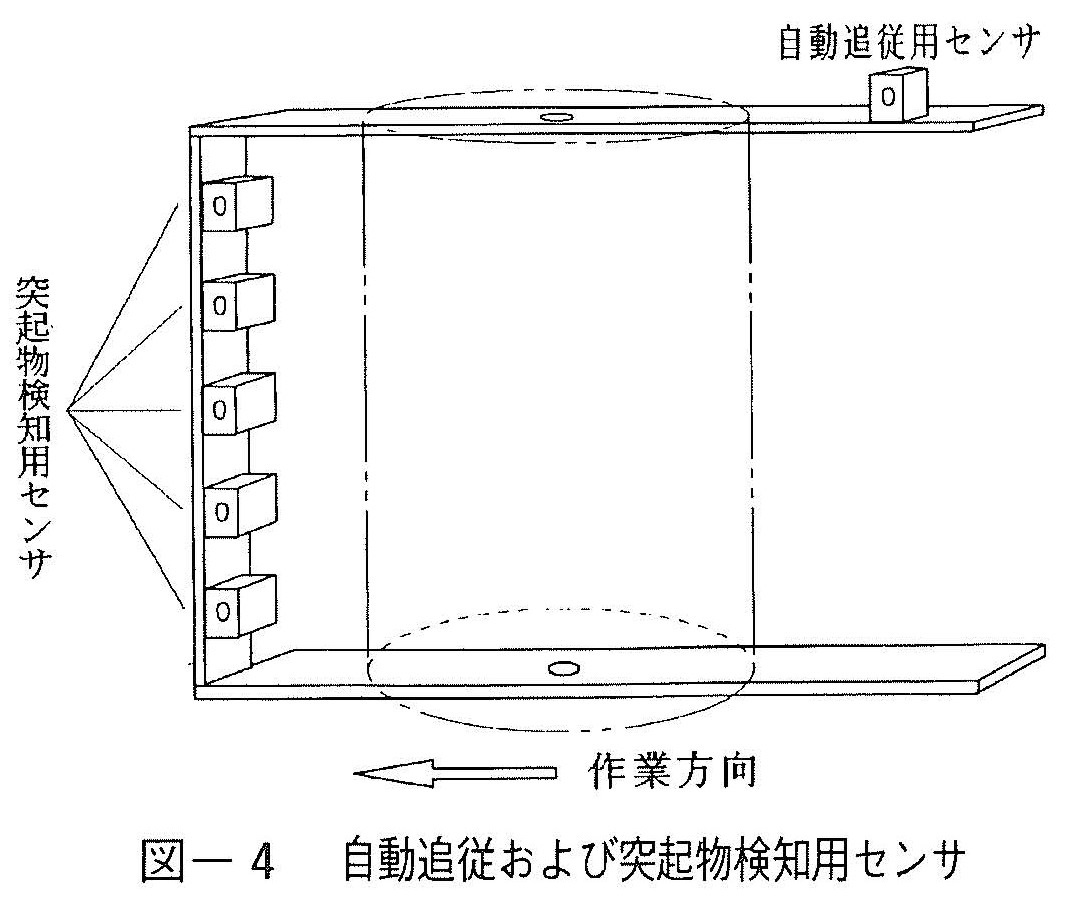

清掃開始前にブラシを壁面に約50mm食込ませてセットし,そのときの壁面とブラシ中心との距離を最適清掃距離(D0)として認識する。D0を中心にブラシが追従しない不感領域として壁からの距離(d1=D0-d0およびd2=D0+ d0)を求める。なお,d0は予め設定しておくものとする。ブラシと壁面の距離(d)は図ー4に示すように,ブラシ枠に設置している自動追従用超音波センサにより常に監視している。

ここで,Aの範囲を大きくとればシリンダの出入りの頻度は少なくなるが,壁面との接触具合が大きく変化しムラが生じる。逆にAを小さくとれば清掃効果は良いが,壁面の凹凸や車両の蛇行によりブラシは頻繁に出入りを行う。さらに追従動作を行う油圧シリンダーは停止命令を受けてもオーバーシュート(慣性力によりすぐには停止しない)のため行き過ぎて元に戻そうという動きをくり返す,いわゆるハンチング現象を起こす。そこで今回は,油圧シリンダの伸縮速度を可変できる比例弁を採用することにより,オーバーシュート量を小さくできたことや,清掃効果および油圧シリンダの伸縮回数などを考慮して,AはD0中心にd0=±20mmの範囲とした。

作業時は,リアルタイムでdとd1およびd2の比較を行っており,次の操作により常に最適清掃範囲で作業するように制御する。①d1≦d≦d2の範囲では適正範囲としてブラシの伸縮操作は行わない。②d> d2の場合は壁面と車両の間隔が離れすぎているためブラシアームをd-D0だけ伸長する。③d< d1の場合は壁面と車両の間が狭すぎるためブラシアームをD0-dだけ縮小させる。

(2)自動制御(突起物回避)機構

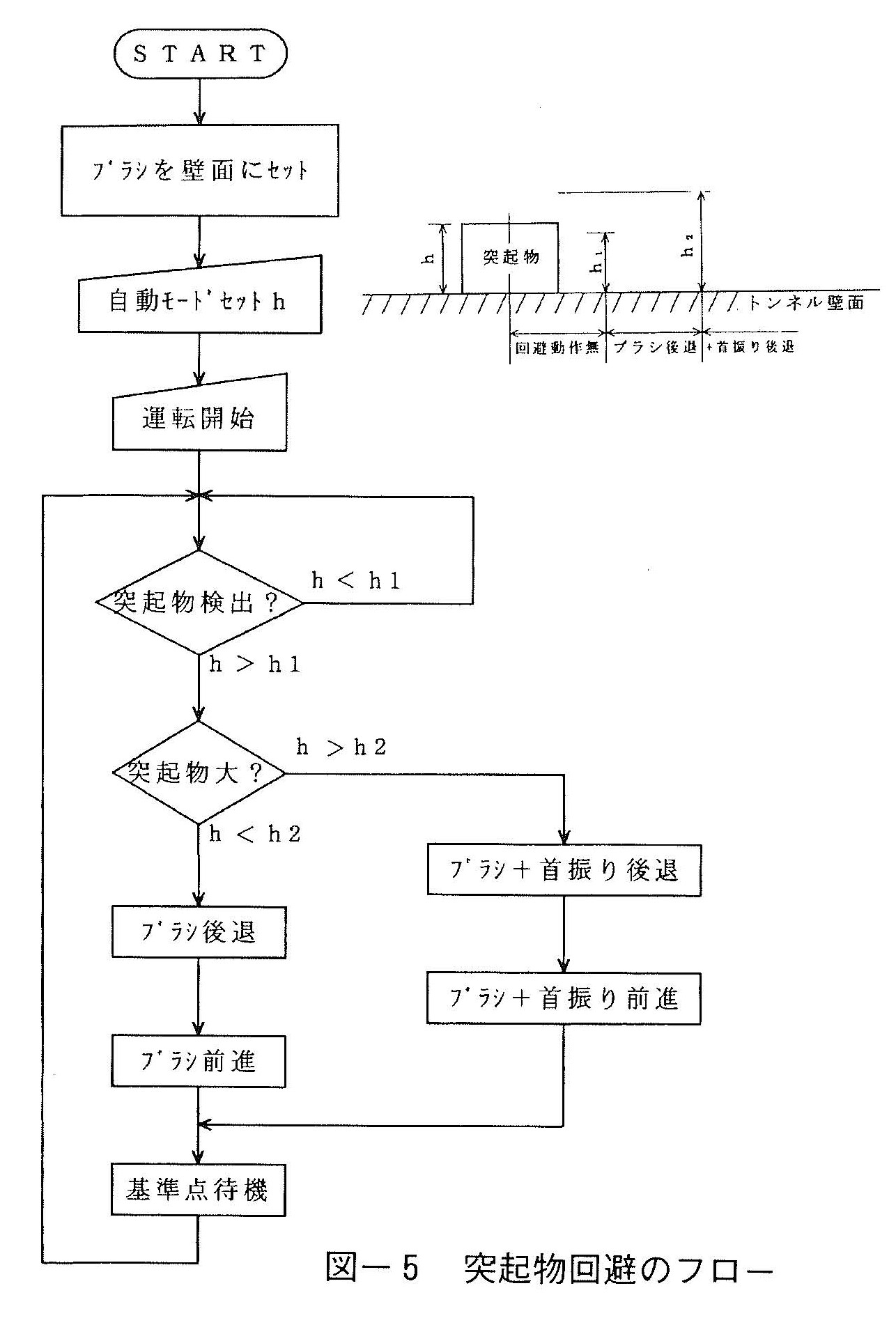

突起物回避とは,トンネル壁面に設置されている様々な突起物にブラシを含む清掃装置が接触すると突起物並びに清掃装置を損傷する恐れがあるため,ある一定以上の高さの突起物を自動的に回避するものである。

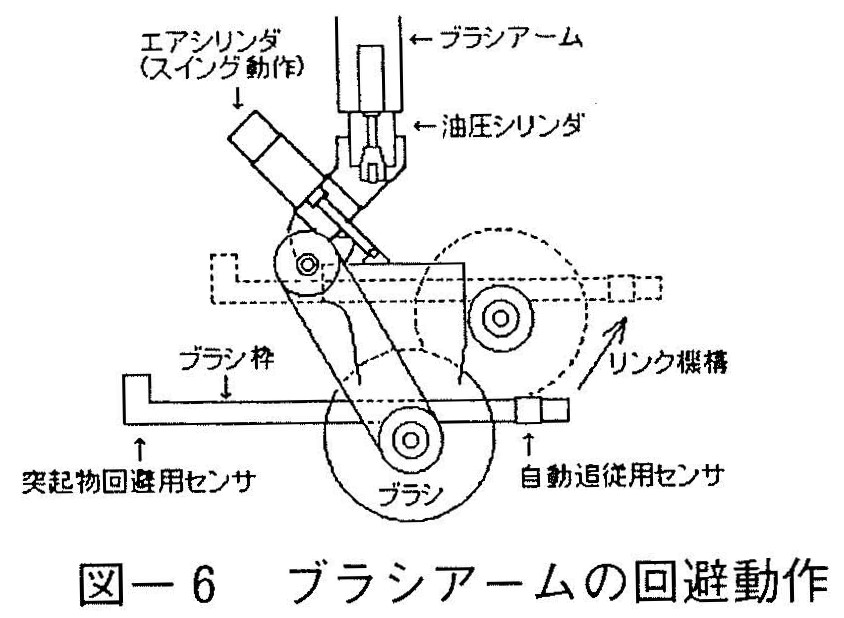

突起物回避のフローを図ー5に示す。突起物回避の制御方式は,図ー4に示すブラシ前方に設置したブラシの長さをカバーする数個の突起物検知用センサにより壁面とブラシの距離(h)を連続的に測定し,初期位置(h0)に対する差すなわち突起量が複数のセンサのうち1個でも設定値(h1又はh2を越えた場合に回避動作を行う。今回製作した実験装置の回避動作は,図ー6に示すように,ブラシアームの伸縮動作と先端部のスイング動作の2段階で行うこととした。従って,比較的小さな突起物でh>h1の場合にはブラシアームが縮小して突起物を回避し,h>h2となるような比較的大きな場合にはブラシアームの縮小とスイング動作を併用し大きな回避量を得るものである。なお,この突起物回避の制御は前述の自動追従の制御と一体になって行われる。

(3)ブラシの自動交換装置

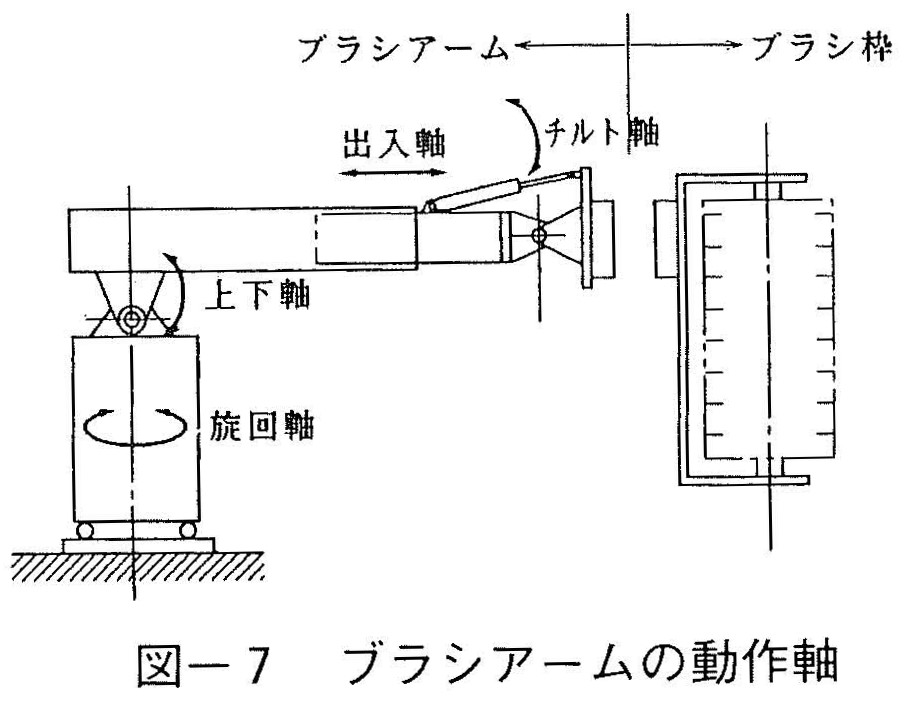

ブラシ枠とブラシアームの関係を図ー7に示す。

ブラシの自動交換は,上の自動制御用としてブラシアームの回転軸,上下軸,伸縮軸,チルト軸の4軸を有効に活用して行うものである。着脱部の構造は,ブラシ枠側のフックにブラシアーム側の水平ピンを下から引っかける方式とした。

6 実験装置による現場適用試験

試験は,開発機の構想を元に基本動作が可能な実験装置を製作し,トラックに架装して,国道445号大平トンネル(全長384m)で自動追従機構の動作試験,突起物自動回避機構の動作試験を行った。

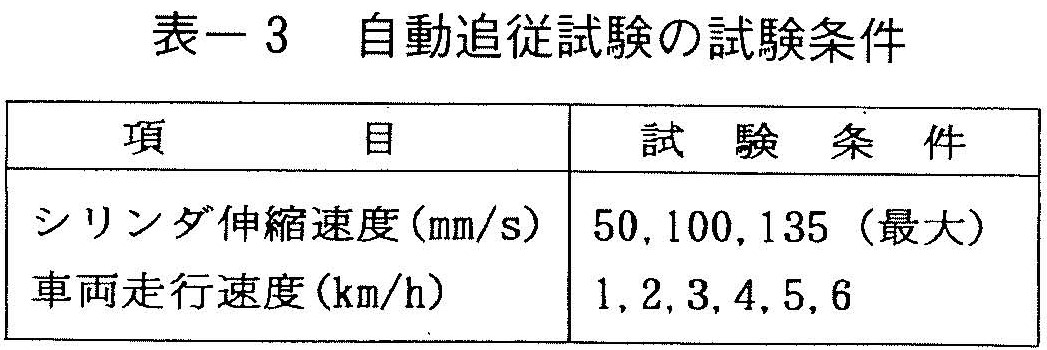

(1)自動追従機構の動作試験

実験条件はブラシ追従(シリンダ伸縮)速度および車両走行速度を表ー3に示すとおりに設定した。実験は車両の壁面に対し規則的に蛇行させて,車両と壁面の間隔およびブラシ枠と壁面の間隔をチャート紙に記録し,追従性を確認した。

なお,車両と壁面の間隔測定用として超音波センサを車両に取付けた。

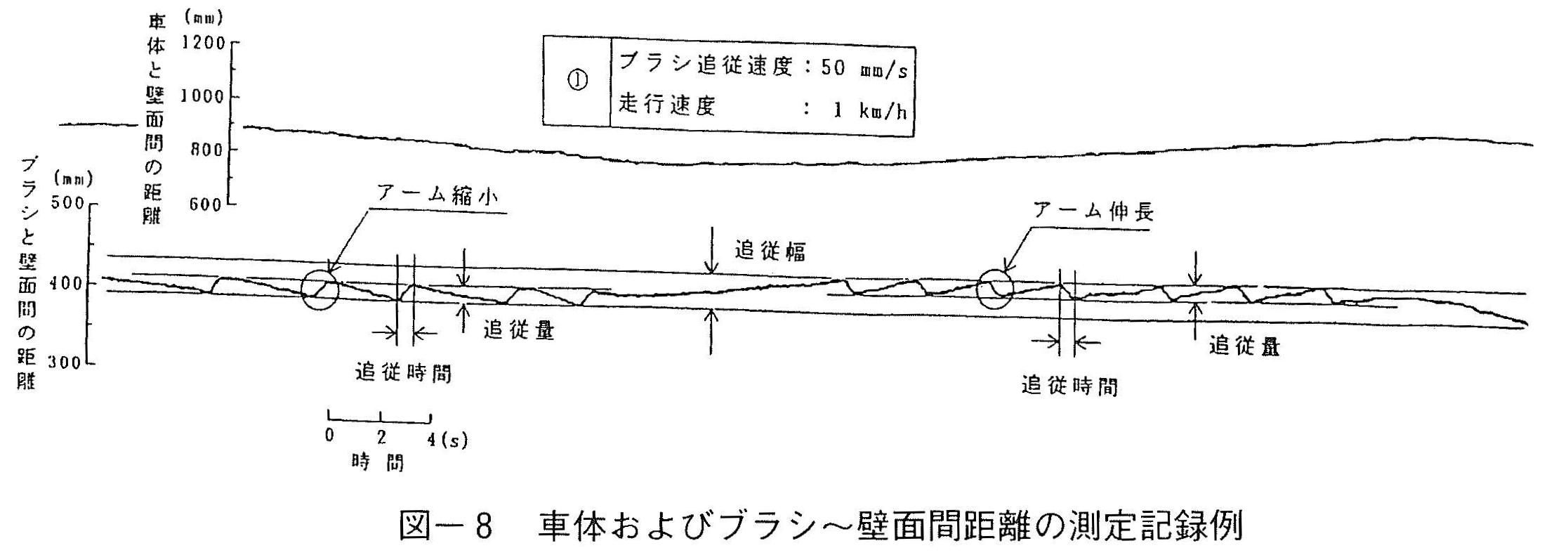

試験結果の例を図ー8に示す。図の上の曲線は車両と壁面の間隔を示し,車両が左から中央に向かって壁面に接近し,続いて中央から右に向かって壁面から離れて運転していることを表している。下の曲線はブラシ枠と壁面の距離すなわち追従状況を表している。

車両が壁面に接近し,ブラシが最適清掃距離から不感帯以上に押し付けられるとブラシアームを縮小して最適清掃距離に戻している。さらに車両が接近し続けるとブラシアームは縮小を繰返していることがわかる。車両と壁面の間隔があまり変化していない図中央付近では,ブラシアームの伸縮動作はなく,ブラシが次第に壁面から離れていっている。さらに車両が壁面から離れるとブラシアームを伸張して最適清掃距離を保とうとし,ブラシは不感帯領域で自動追従している様子がわかる。ブラシアームは常に最適清掃距離(中央)に戻っており,今回の実験ではオーバーシュートは見られなかった。

清掃速度との関係は,低速で作業するほど追従性は良く,高速になると振動やデータの取り込み間隔などから追従性は悪くなると思われる。しかし,今回の試験では,実験用車両の最高速度である6km/h以上でも設定した不感帯領域内で正常な追従性を示したが,運転手は車両と壁面の間隔に気を取られて危険性を感じた。このため,通行車両等を考慮して実清掃における清掃速度は4~5km/hが適当である。

(2)突起物自動回避機構の動作試験

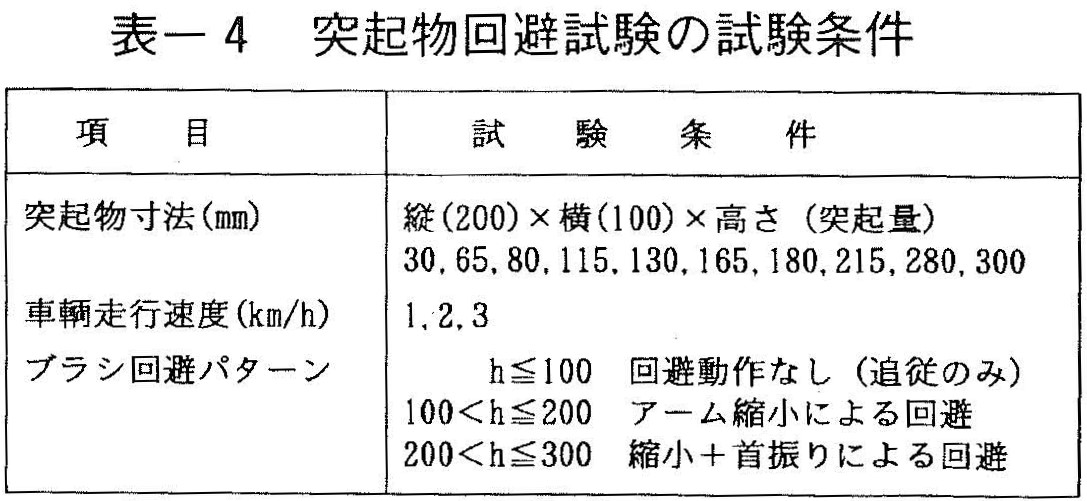

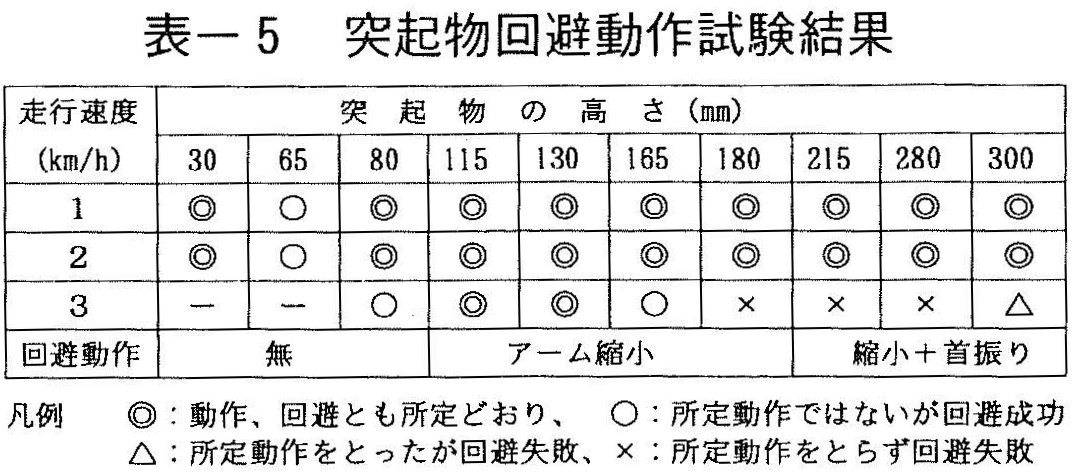

実験条件は,突起物の高さ,清掃速度,ブラシ回避動作を表ー4のとおり設定した。なお,ブラシ追従・回避速度は135mm/s,突起物検知用センサはブラシ中心より960mm前方に設置した。

突起物は表ー4の形状を発泡スチロールで模擬的に作成し,5m毎にトンネル壁面に取り付けて試験を行った。突起物設置の状況を写真ー1に示す。

試験結果を表ー5に示す。清掃速度2km/h以下では設定した回避パターンとは多少違う動きをしたものもあったが,最大高さのものまですべて回避できた。清掃速度が3km/hになると高さ130mm以下のものはブラシアームの縮小のみで回避できたが,165mm以上のものは設定パターンとは違う動きを行い,しかも回避できなかったケースが多かった。理論的にも清掃速度1km/hのとき高さ300mm近くまでブラシアーム縮小動作で回避できるが,2km/hのとき高さ100mmを越えると首振り動作が必要となり,3km/hになるとブラシアームの縮小だけで対応できるには高さ40mmまでである。

しかし,トンネルの実態調査により一部を除いて150mm以上の突起物が無いこと,さらに実験は行わなかったが,突起物回避時にブラシの回転を停止させることによりブラシ径が800mmから400mmに瞬時に縮小すること,また,突起物付近では清掃速度を2km/h程度にすることによって首振り機構を無くすことが可能である。首振り機構を無くすことによって,自動制御機構の簡素化,重量軽減,回避速度の高速化などを図ることができる。

(3)ブラシの自動交換装置の動作試験

動作試験によりブラシアームの複雑な動きを利用して,ブラシ枠とブラシアームを確実に着脱可能であることが確認できた。実機では,さらに着脱部を見ながらブラシアームの操作が可能なようにペンダントスイッチを設け,また,油圧および洗浄液用配管,超音波センサ用配線をワンタッチで着脱可能なカプラとすることによって,1~2名で20分以内での交換作業が可能となった。クレーン装置を用い,3~4名で30分かけて交換している現方法に比べてかなり効率化できた。

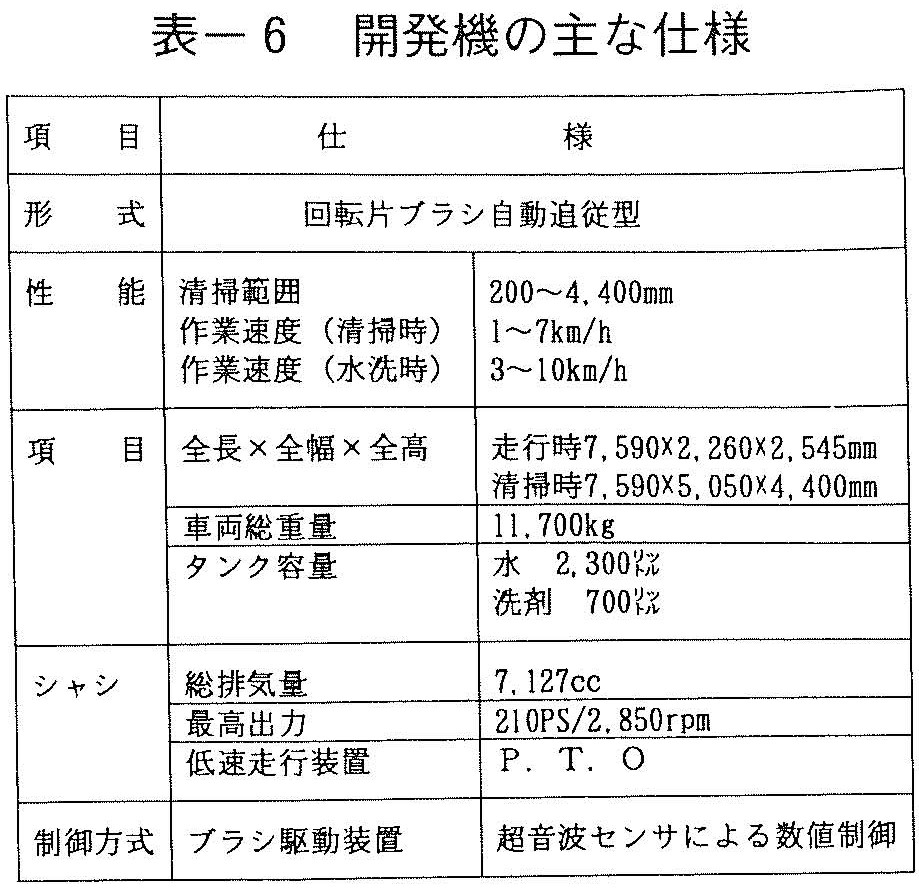

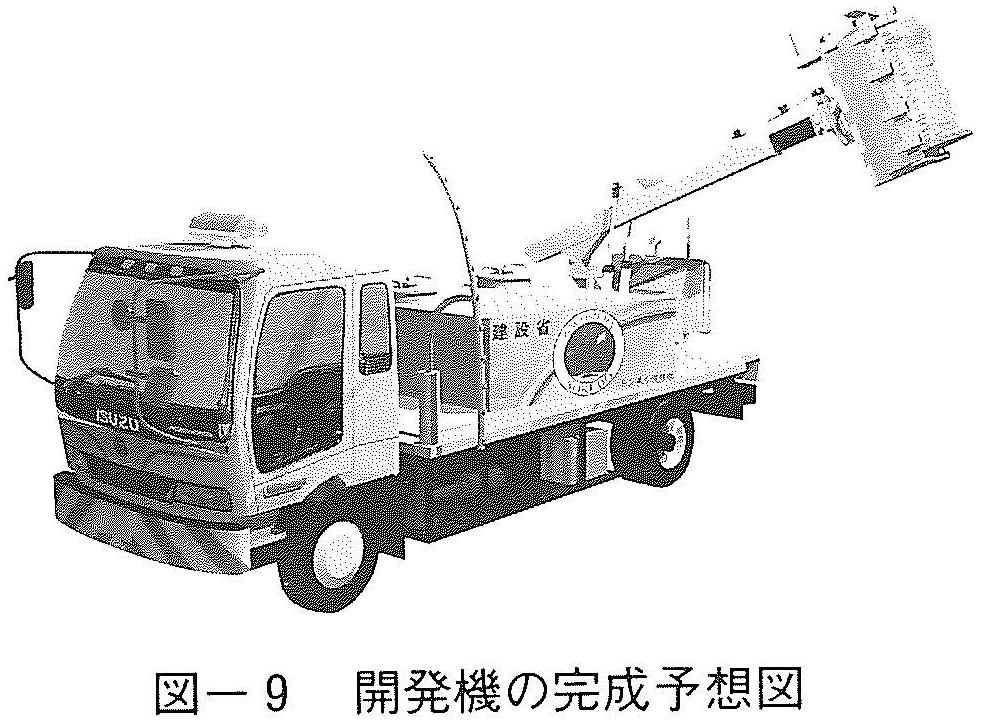

7 開発機の基本仕様

今回行った各動作試験を基に,開発機の基本仕様を表ー6の通り決定した。また,開発機の完成予想図を図ー9に示す。

8 まとめ

当初の最大の開発目標である,トンネル壁面への自動追従および突起物の自動回避によるワンマン化が可能であることを今回の実験で確認できた。

この開発により,車両が現7t車から5t車に小型化が図られ,鹿児島地区における最も小さいトンネルにおいて,これまでのトンネルの中央線を車両が100mm程度はみ出していたものが,開発機では中央線より200mm内側を走行可能となった。

また,トンネル清掃作業の経費についても省人化,清掃作業の高速化によりこれまでより30%以上の低減が見込まれている。

今後は,1号機を平成9年度末までに鹿児島国道工事事務所に導入していく予定である。

最後に,本トンネル清掃車は九州地建道路技術五ヵ年計画により開発を進めているところであり,道路調査官はじめ各委員のご指導に感謝いたします。