プレキャストブロック工法によるアーチカルバートの省力化施工

日本道路公団福岡建設局

技術第二課長代理

技術第二課長代理

茂 利 優 一

日本道路公団福岡建設局

技術第二課

技術第二課

野 津 正 文

1 はじめに

カルバートボックスの施工においては,従来から現楊打ちコンクリート工法により施工を行っているため,作業が煩雑であるうえ工期が非常に長く,工程のクリティカルとなっているにも関わらず,現楊に従事する熟練者の不足,高齢化等の問題もかかえている。このため,新技術・新工法の積極的導入による工費の節減・省力化・工期の短縮等が課題となっている。

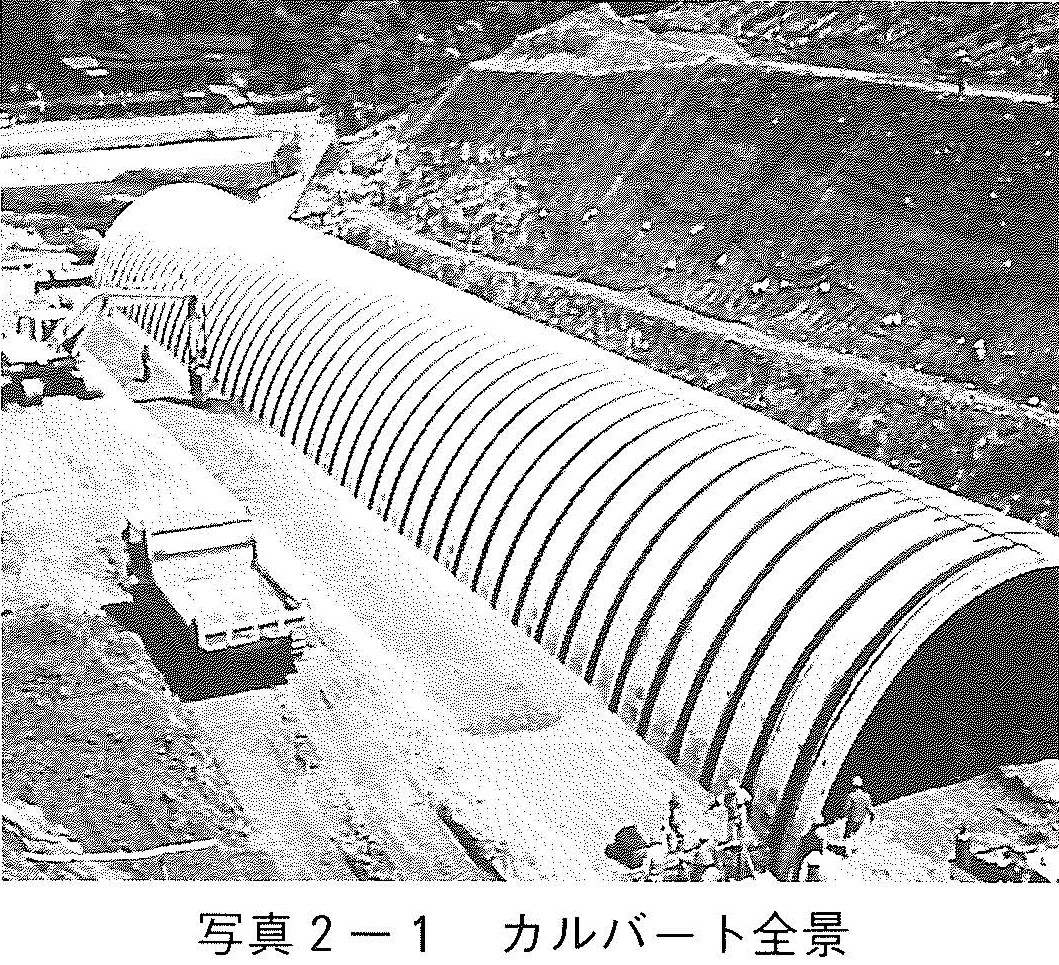

このような情勢のなか,大分自動車道水分工事においてカルバートボックスをテクスパン工法による省力化施工を行ったものであり,その施工において,作業の簡略化,工期の短縮,経済的な施工等を図ることができたため,ここに紹介する。

2 カルバート概要

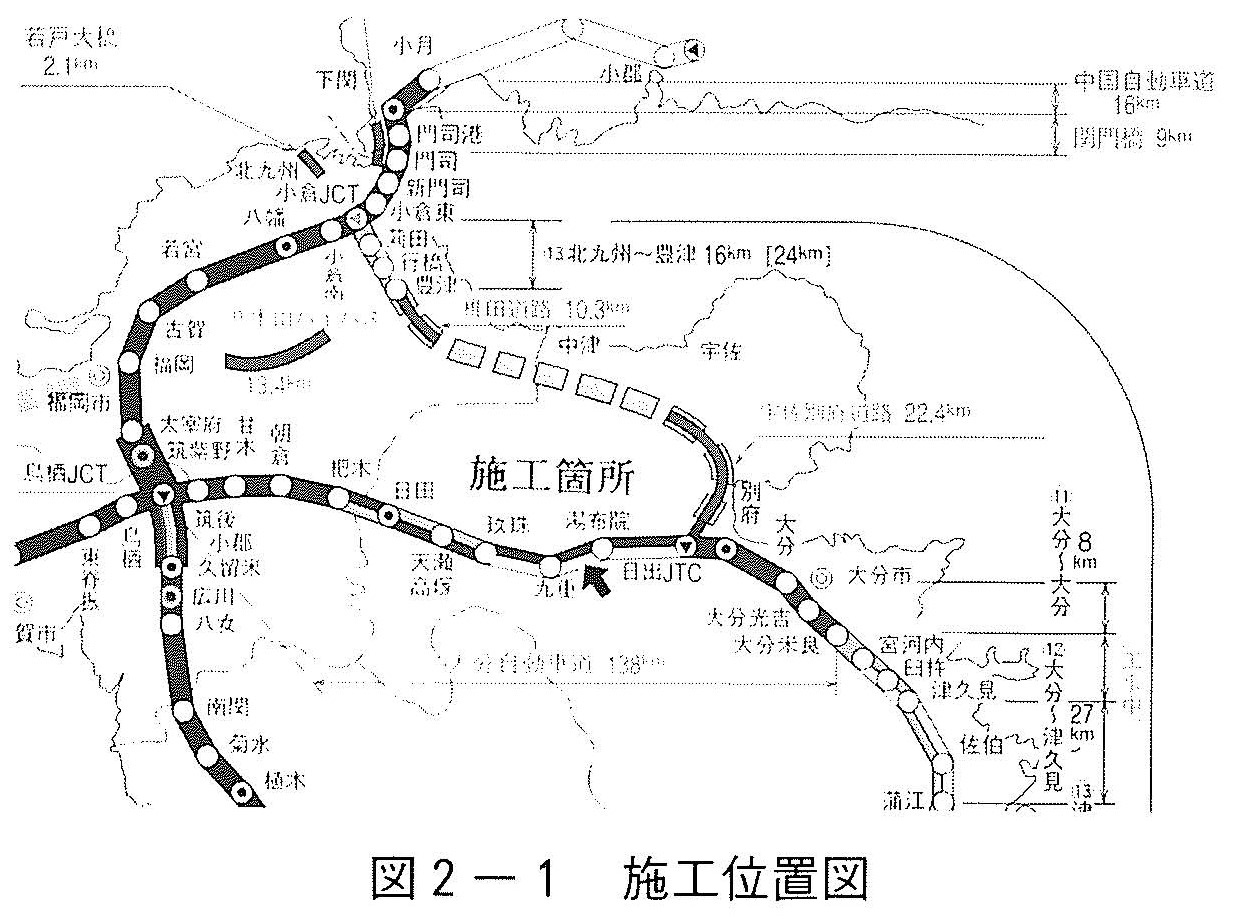

当カルバートは,九州横断自動車道の烏栖JCTを起点として大分市につながる大分自動車道の湯布院ICの西約5kmに位置しており,本線と町道との交差箇所に計画されたものである。

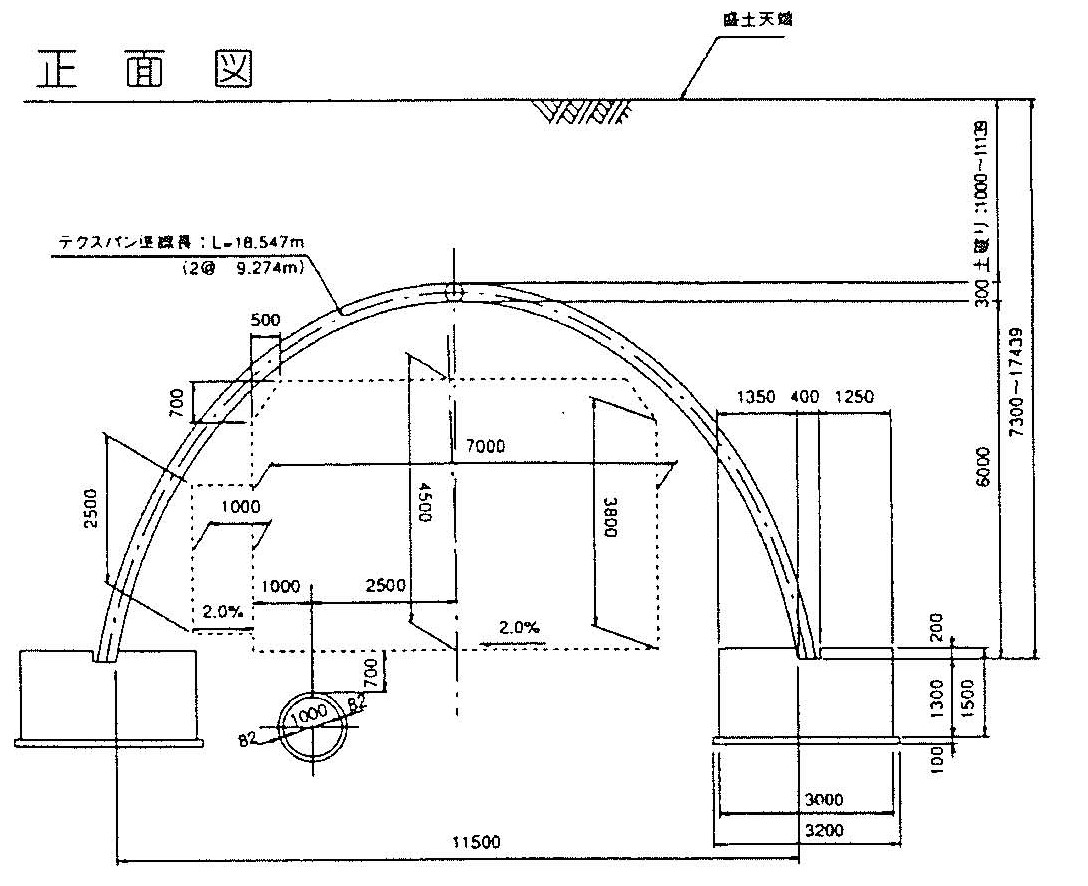

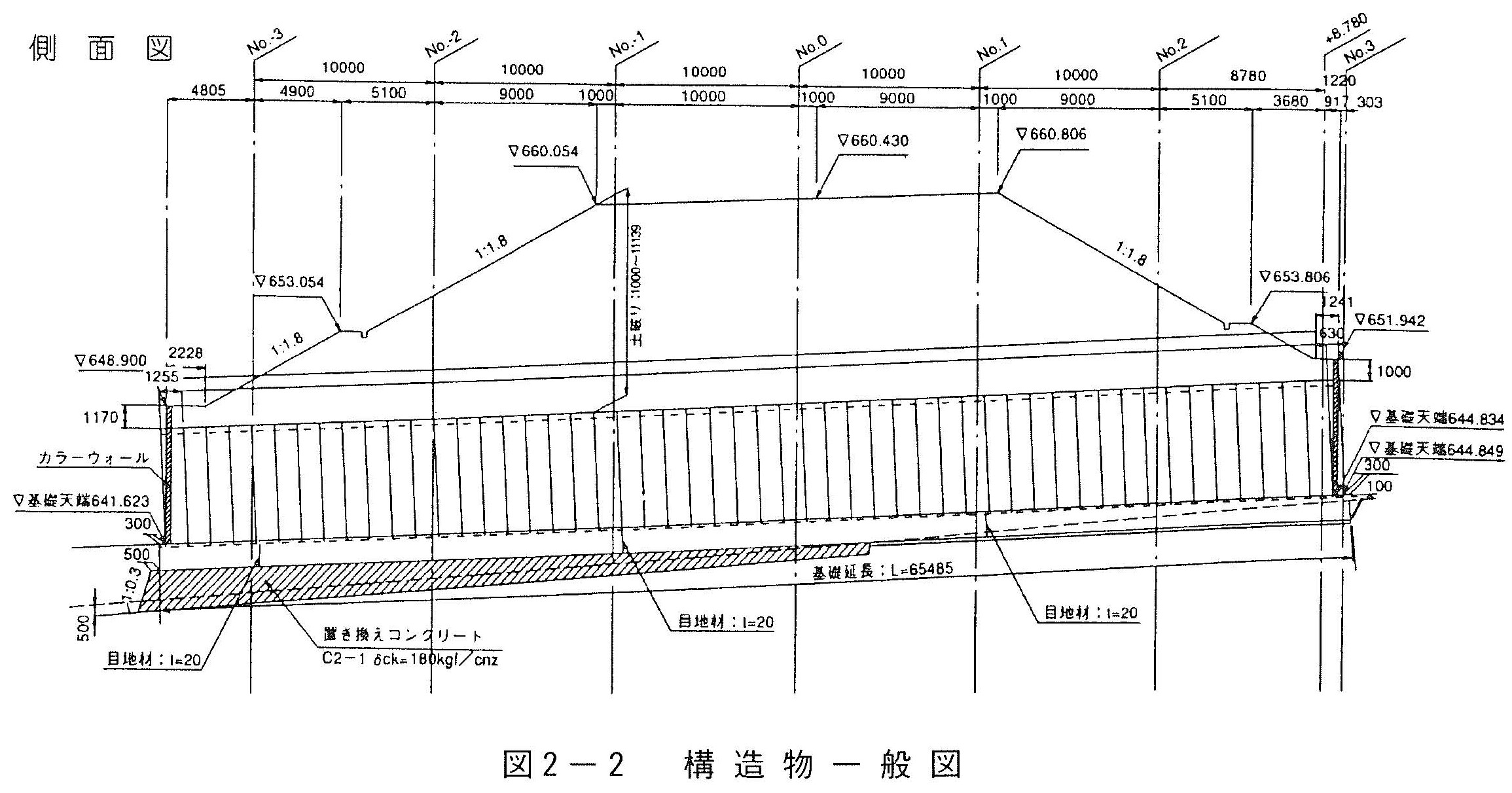

諸元は次のとおりである。

ラ イ ズ : 6.000m 最大土被り:11.139m

アーチスパン:11.500m 縦断勾配 :4.979%

構造物延長 :64.885m 部 材 厚:0.300m

3 テクスパン工法の概要

テクスパン工法とは,プレキャストヒンジ式アーチ工法のことであり,アーチ部材の基礎部とクラウン部にヒンジを有する3点ヒンジの静定構造物である。アーチ構造に懸垂曲線を採用することで,部材厚さを極力薄くすることができ,ヒンジを有することによりカルバートボックスなどのような剛構造物と異なり柔構造物であるため,盛土に対して微小に変化することができ,過度の応力集中を起こさないものとなっている。

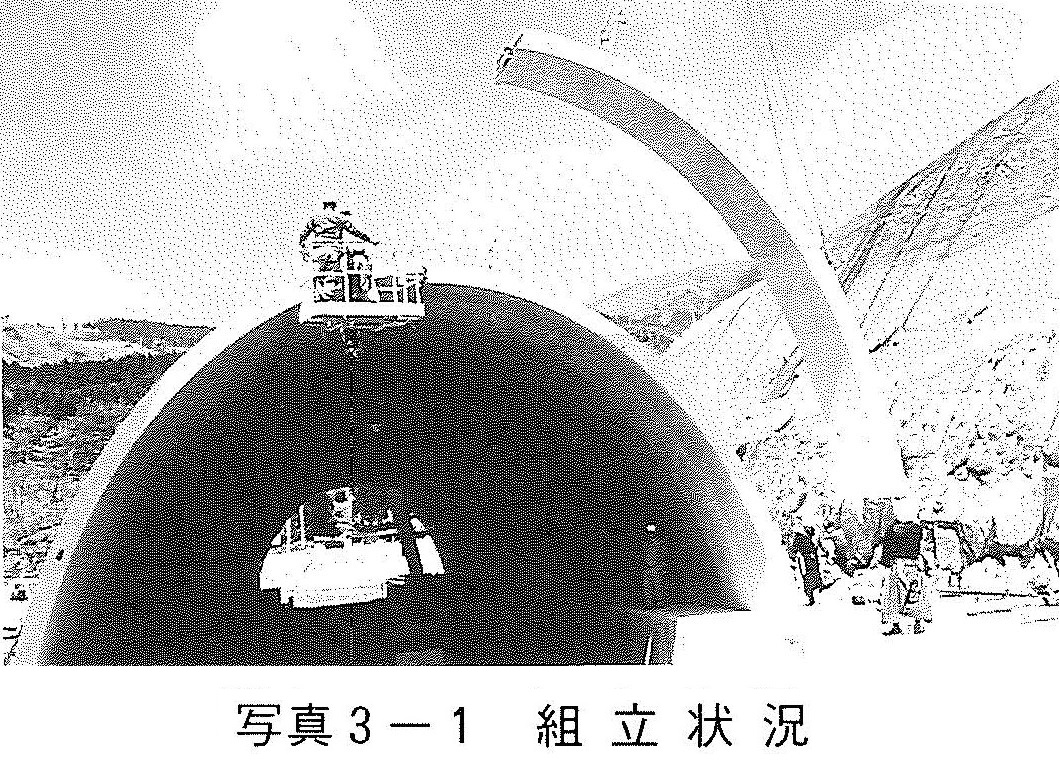

また施工は,鉄筋コンクリート製品であるアーチ部材を互いにもたれ合うように組み立てるプレハブ方式であるため,熟練者等を必要とせず,かつ迅速で安全な施工を行うことができる。

この工法の特徴は次のとおりである。

(1)工 期

コンクリート2次製品のアーチ部材を組み立てる構造であるため施工は迅速で,交通遮断等を最小限にすることができる。

(2)施工性

アーチ部材は,左右交互に1台のクレーンで簡単に設置でき,本体の支保工も必要とせず,また熟練者も不要である。

(3)品 質

使用するアーチ部材は,工場製作であるため,品質は信頼性がある。

(4)設 計

現地条件に合わせて,最適アーチ形状を選定し架設時から完成までの部材等の応力状態をFEM解析にて確実に評価するため,無駄のない設計ができる。

4 施工手順

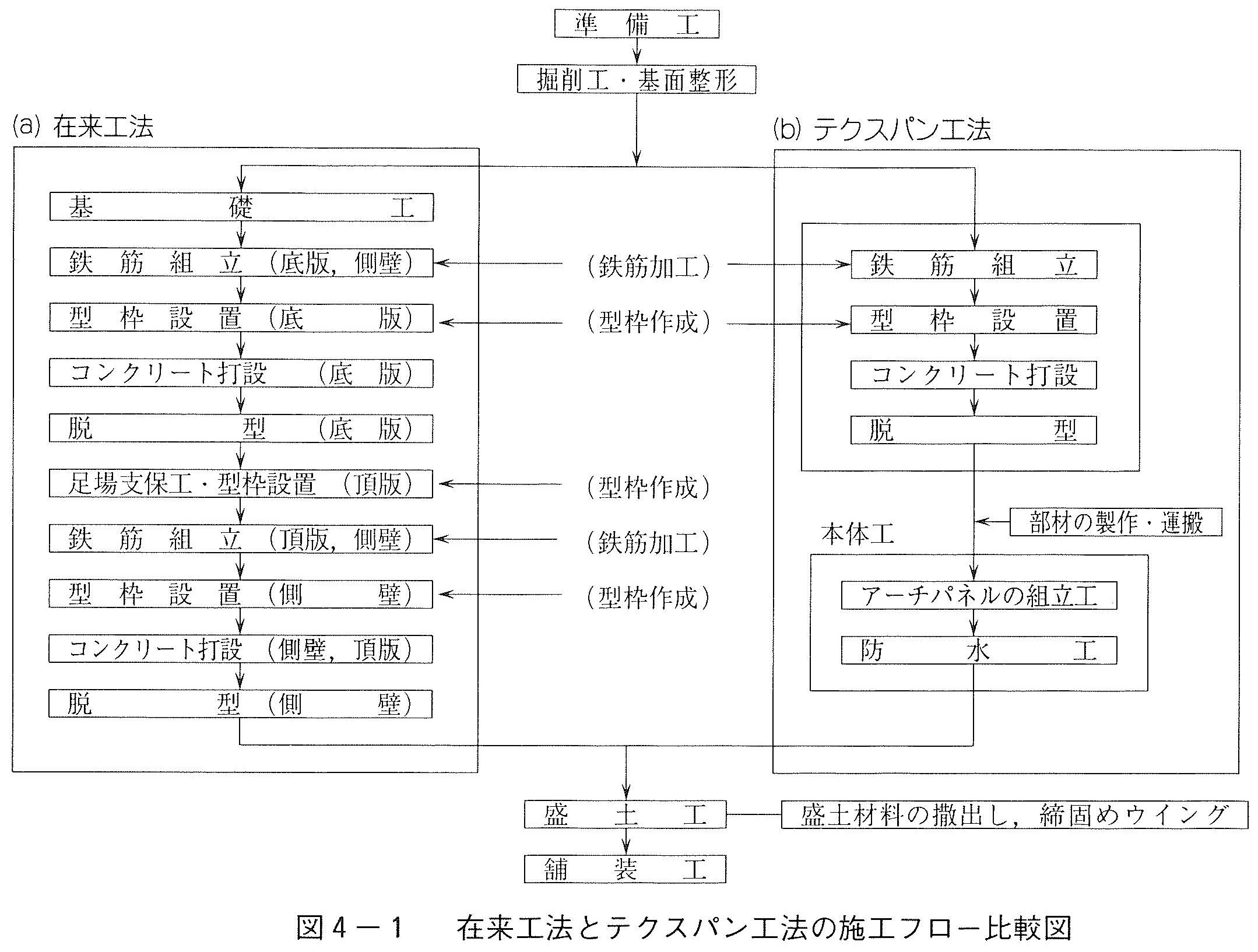

テクスパン工法の施工手順は,次に示すとおりである。

(1)基礎工

不等沈下の発生によりアーチ部材に偏応力がかからないよう,地質調査を実施し,地盤の状況把握を十分に行う。また躯体上面のキーウェイのレベルの精度は,±5mm以下とする。

(2)本体工

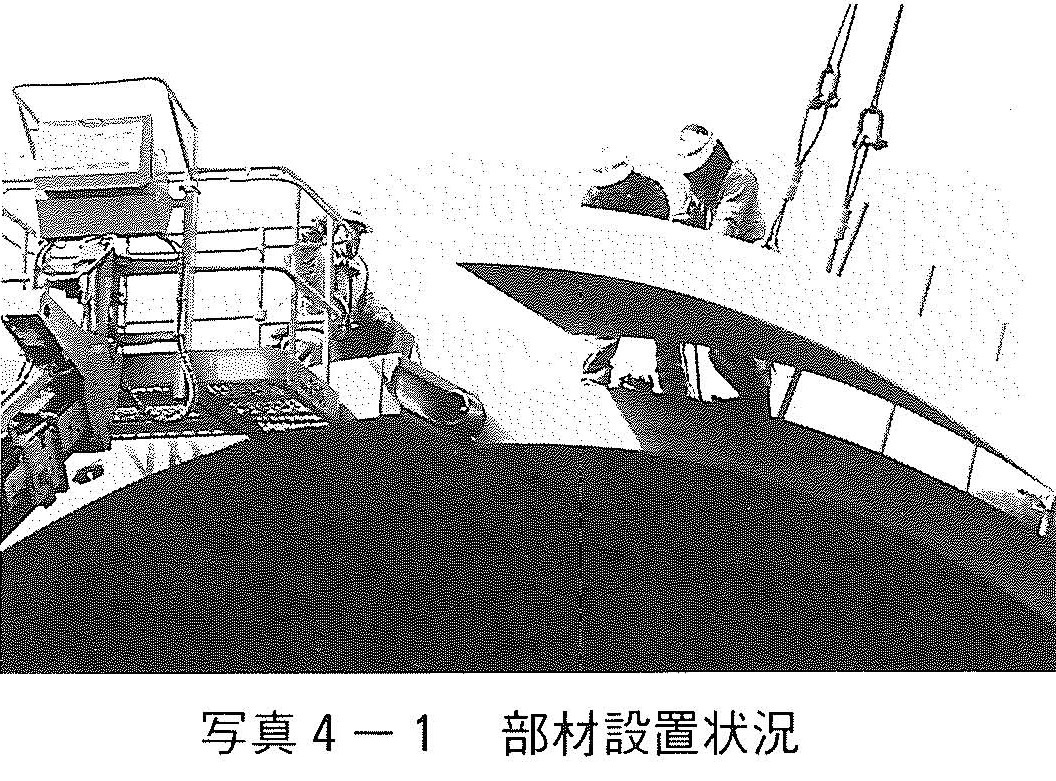

① 工楊製作のアーチ部材(準線長9,724mm,幅1,250mm,厚さ300mm,重量8.69t)をクレーン(40t以上)にて左右交互に互いにもたれ合うように設置していく。ただし,開始時(5枚目迄)は,2枚同時の施工となるため,クレーン2台の施工となる。

施工の精度については,頂冠部で向かい合うアーチ部材のずれを20mm以下とし,隣り合うアーチ部材の互いのずれを25mm以下とする。

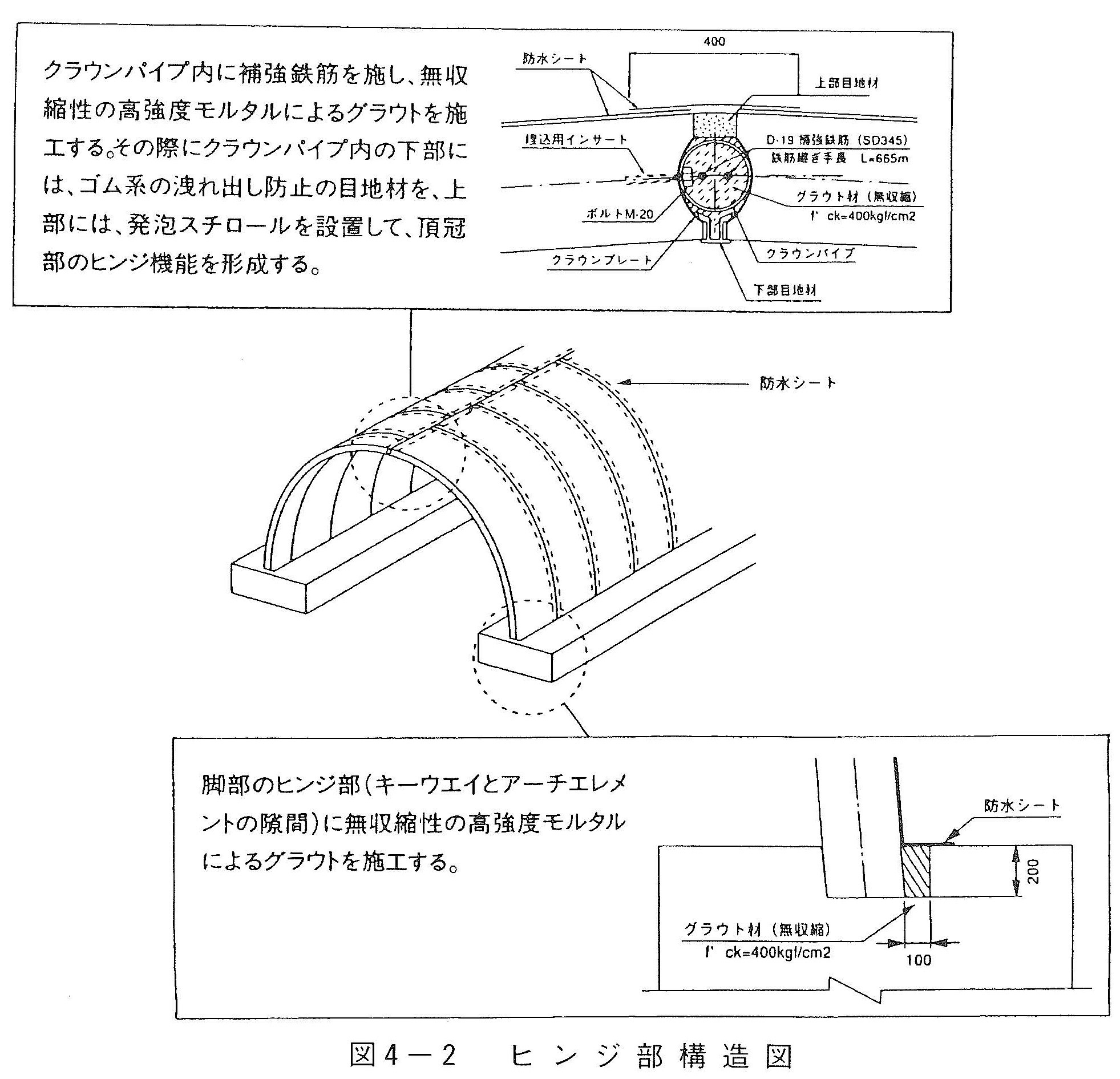

② ヒンジの補強

頂冠部の鉄筋補強は,部材の組み立てと並行して行い,組み立て終了時に頂冠部および基礎部にグラウトを注入する。

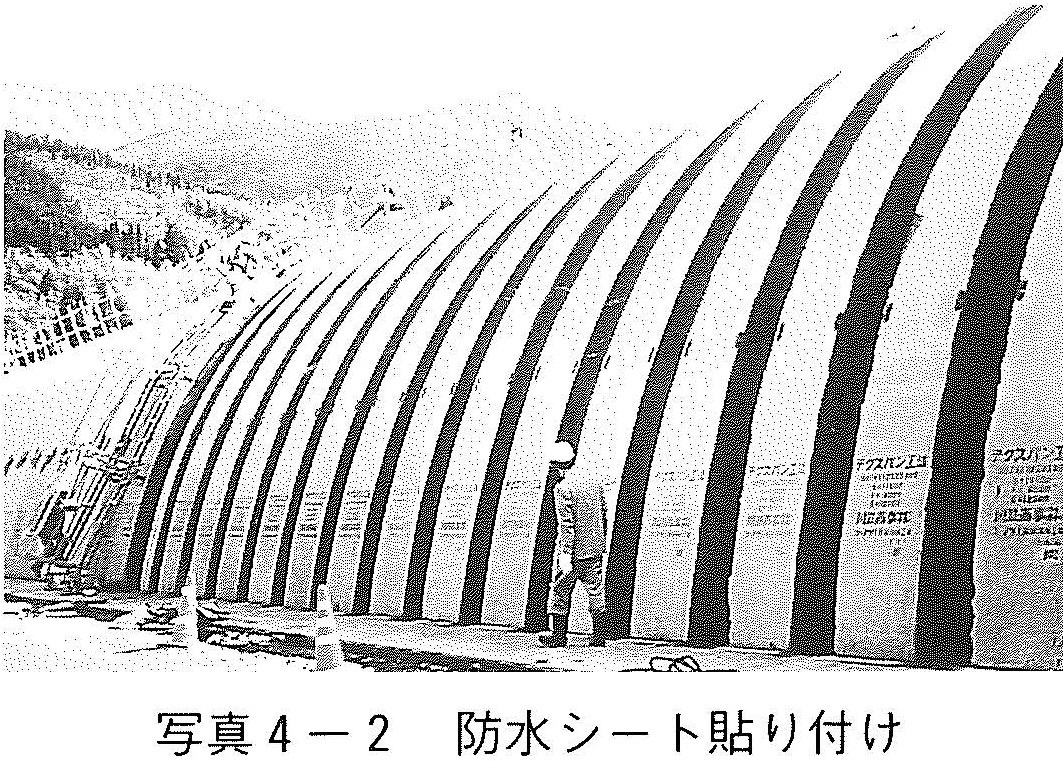

③ 防水シートの貼り付け

各アーチ部材の遊間には,カルバート内部への漏水および土砂抜け落ち等の防止のため,ゴム系防水シート(厚1.7mm,幅400mm)を貼り付ける。

(3)盛土工

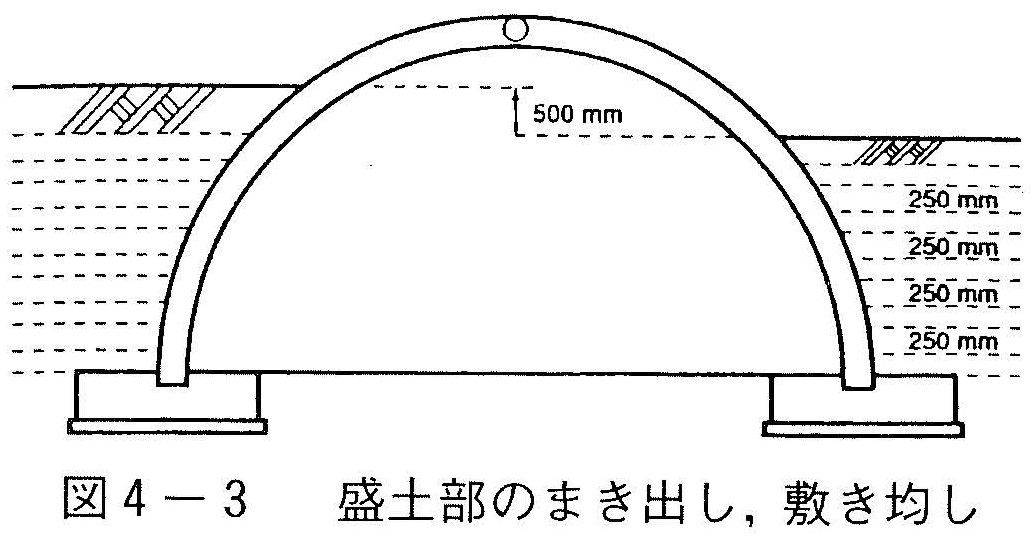

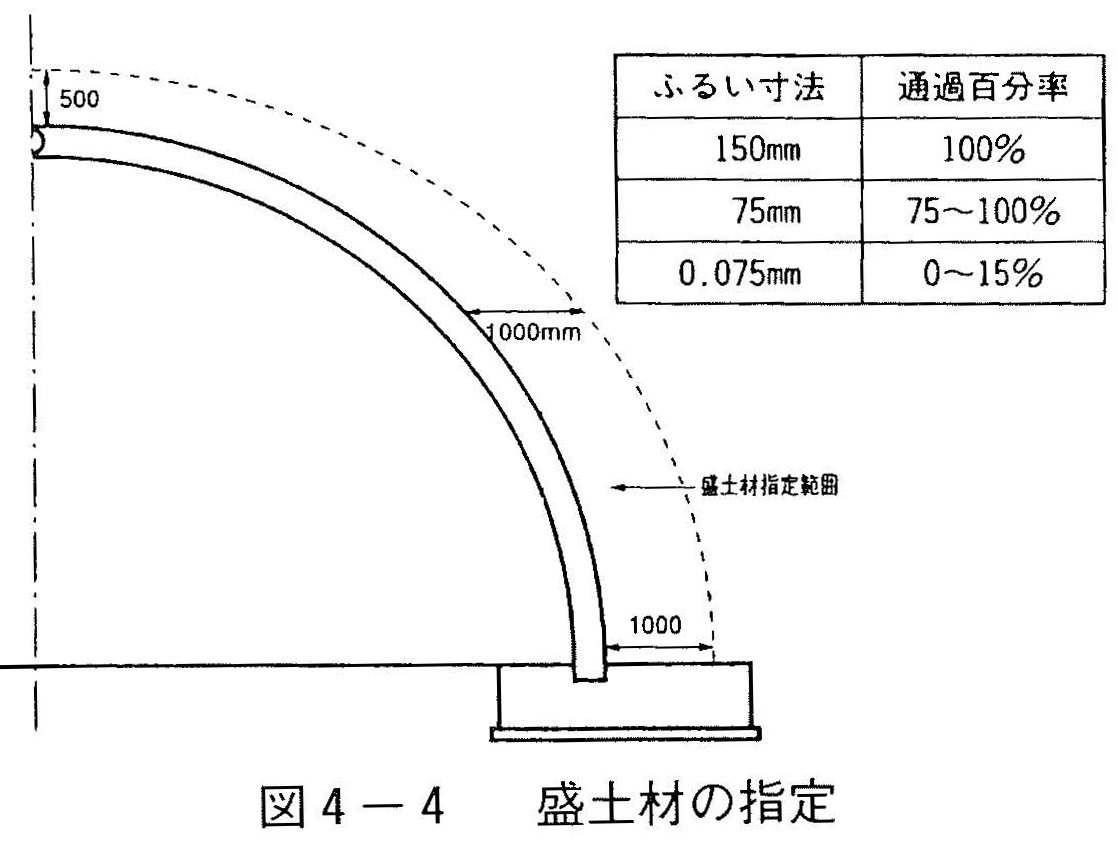

① 盛土材のまき出し,敷き均し

カルバートのアーチ部材によって,左右に分断される両側の盛土の高低差は,0.5mを超えないように,盛土の1層当たりの敷き均し厚は,締め固め後の1層の仕上がり厚さを25cmとした時に所定の締め固め度を確保できるようにする。

また,盛土材のまき出し,敷き均しを行う時に大型重機はアーチ本体より2m以内に進入しないようにする。

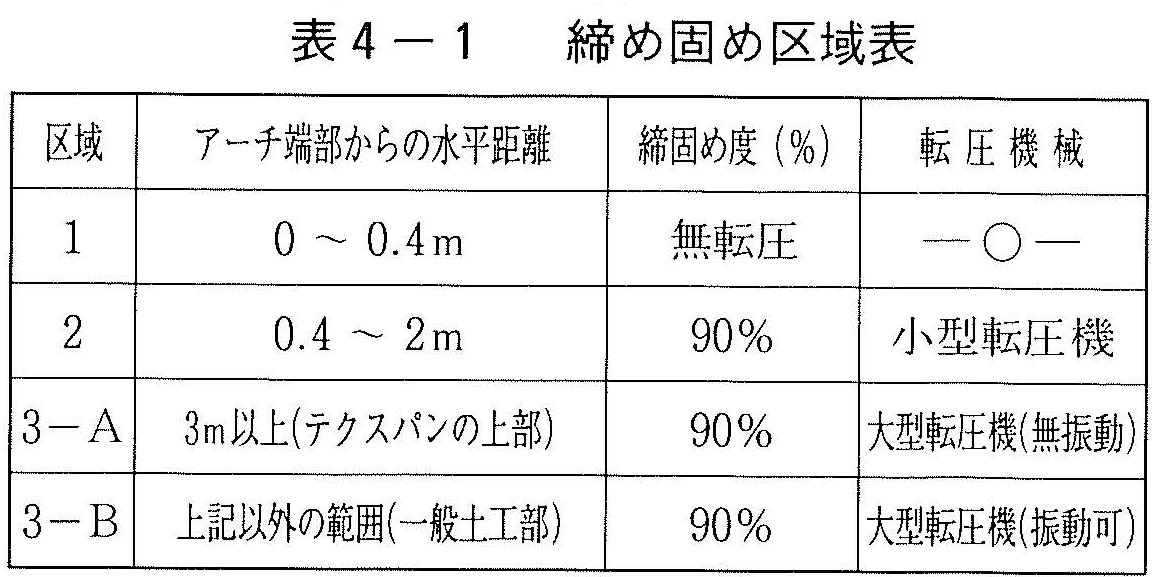

② 締め固め

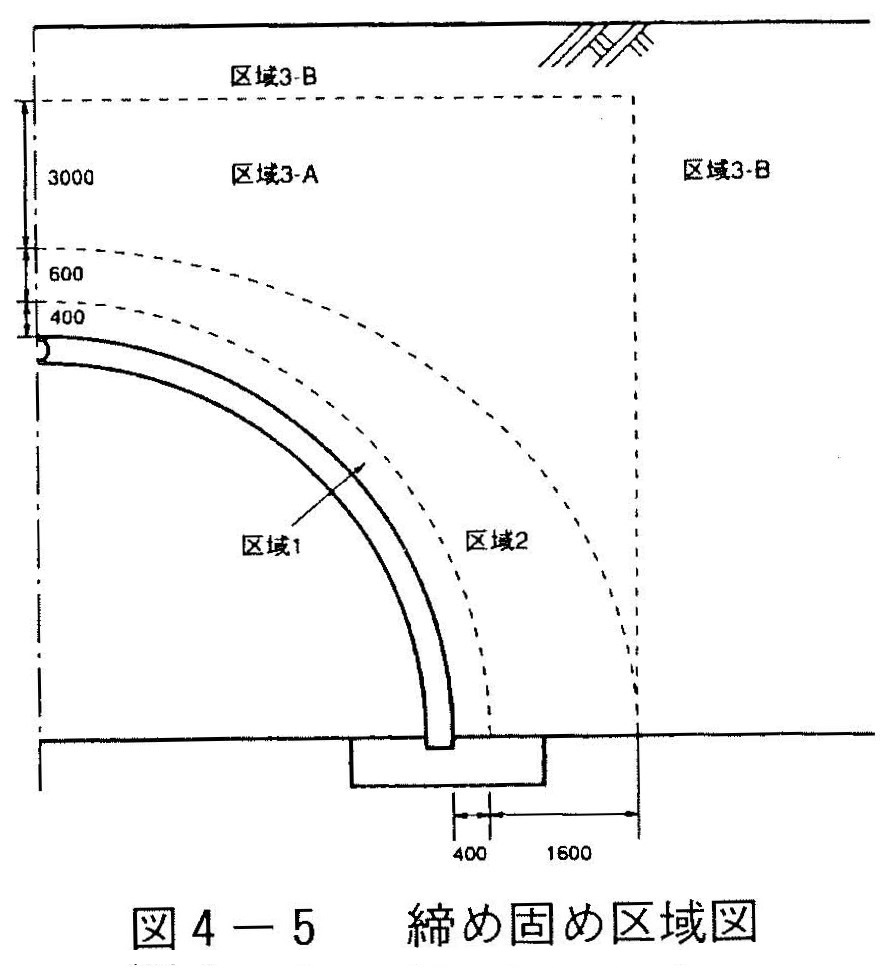

締め固めは,カルバート本体に及ばす影響を考え,表4ー1に示す区域に区分して施工を行うこととする。

5 施工結果

(1)工程

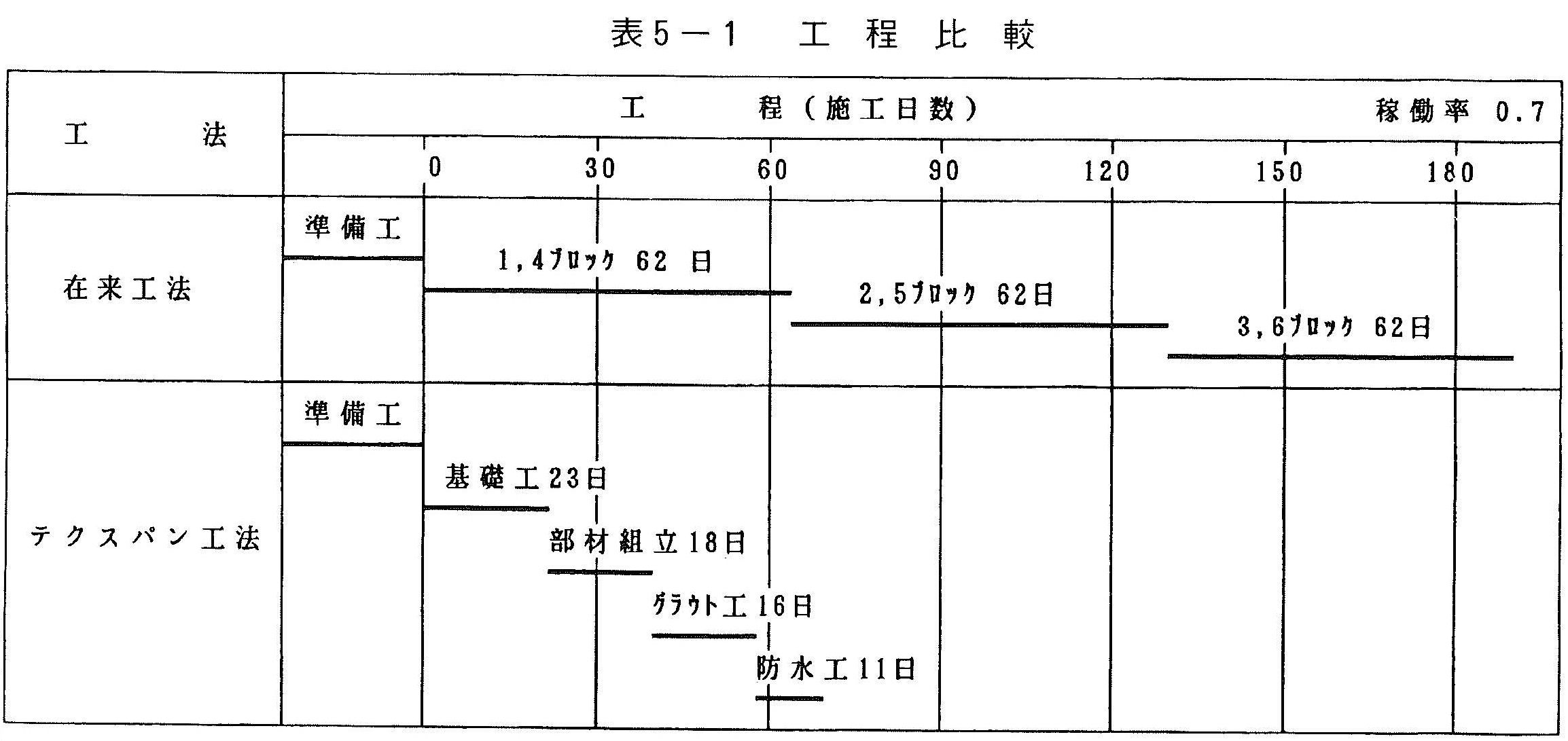

テクスパン工法(68日)は,プレハブ方式であり、従来の場所打ちコンクリート工法(186日)のように足場の組み立て・撤去,支保工の組み立て・撤去,鉄筋組み立て,型わくの設置・撤去,コンクリートの打設・養生等の煩雑な作業の繰り返しが無いため,工期は在来工法の約1/3の期間で工事を終えた。

(2)工費

テクスパン工法は,従来のRCボックスラーメン構造のように頂版・底版の曲げモーメントが大きく発生することがなく,部材厚を薄くでき,プレキャスト部材の低廉化が図れ,本工事における工費を在来工法と比較した場合,ほほ同額であった。

また,JH日本道路公団におけるテクスパン工法の採用は当工事が初めての施工ということで,計測工(内空変位・沈下・部材応力・土圧等の測定)も実施した。本体組み立て後の盛土の施工に伴う基礎の不等沈下が生じたため,内空変位量は解析より大きく変位したが,頂冠部の挙動および軸力・曲げモーメントの応力は,ほぼ解析のとおりであった。

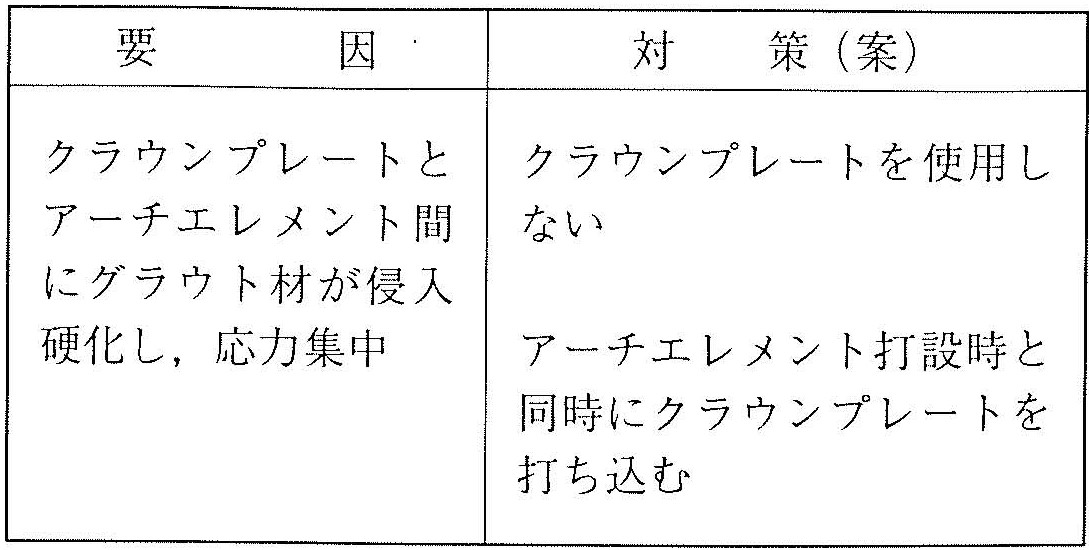

6 クラックの発生と対策案

テクスパン上の盛土が完成し,鋪装工事を待つ段階でアーチ部材に発生したクラックが確認された。発生位置は,①脚部,②肩部,③頂冠部に分けられる。クラックの発生要因と対策案について以下に述べる。

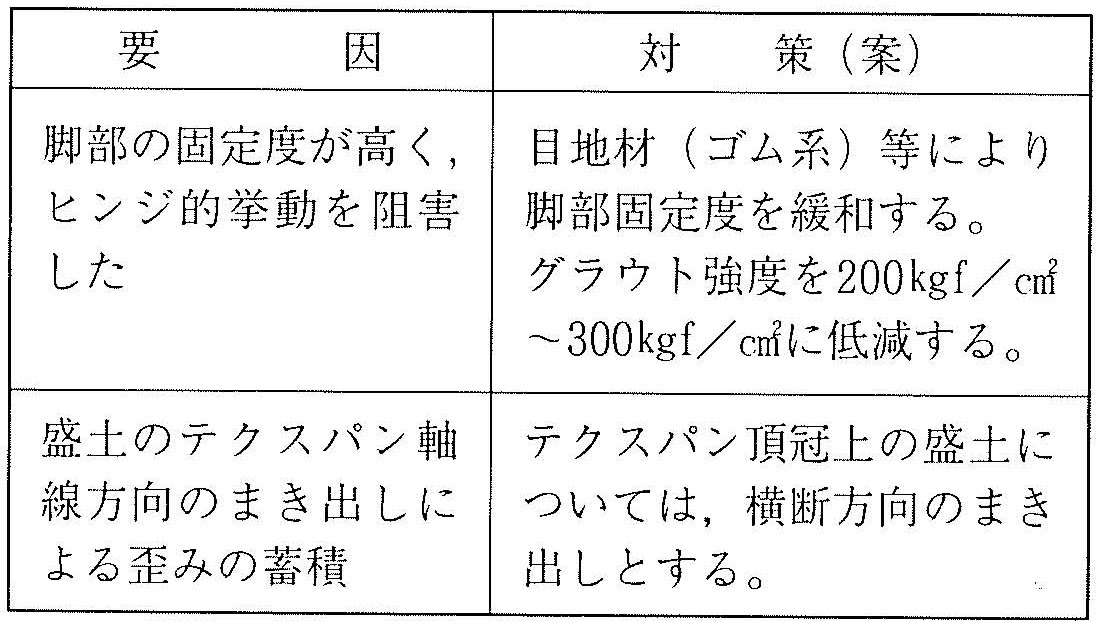

(1)脚 部

(2)肩 部

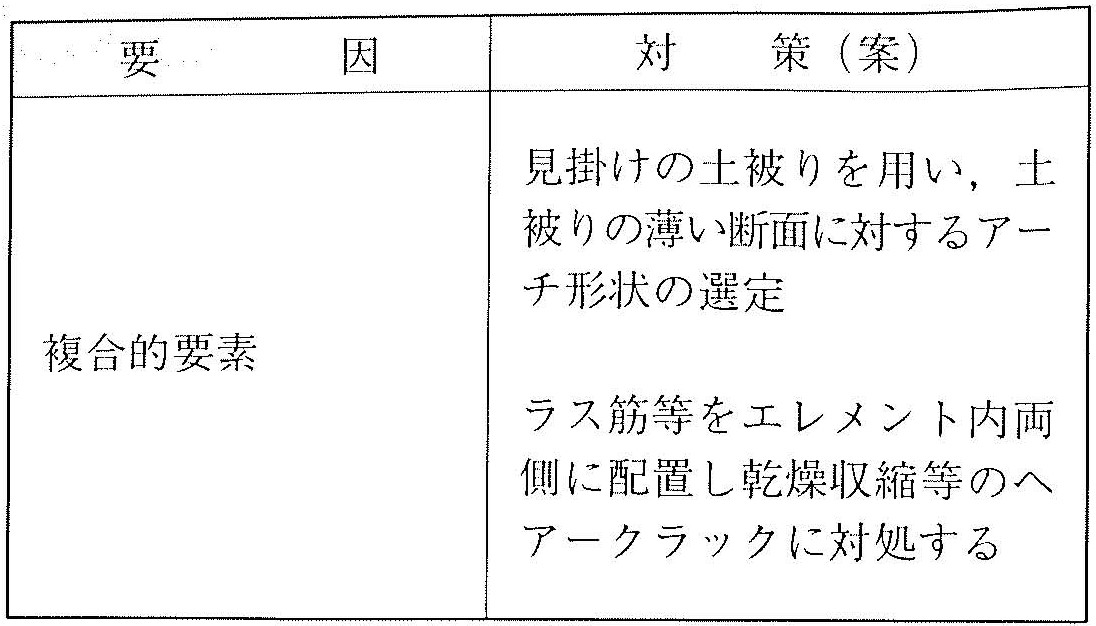

(3)頂冠部

なお,このクラックはほとんどが微小クラックで最大でも幅0.2mmであり,クラック計測結果では変動は見られず,安定したものである。

7 おわりに

今回,水分工事で採用したテクスパン工法は,1985年にフランスにて考案された工法で,日本に導入されたのは1992年であり,国内における施工実績が数少ない新工法であるため,標準化するには設計手法・施工方法およびその適用性,また前述のようなクラックに対し,部分的な部材改良によるクラック防止対策等,今後検討していかなければならない点も多い。

しかし,今回の施工・計測も含めJH日本道路公団では引き続き試験施工を実施し,徐々にこれらが明確になりつつあり,カルバート工事の省力化工法のひとつとして確立されていくものと思われる。今回の試験施工は,今後の省力化施工の研究・開発応用を行っていくうえで,大きな役割を果たしたと思われ,テクスパン工法が更に発展していくと評価している。