スパイラル筋を用いた新しい高橋脚の開発

建設省 土木研究所

構造橋梁部基礎研究室 室長

構造橋梁部基礎研究室 室長

福 井 次 郎

建設省 中国地方建設局

岡山国道工事事務所

係長

岡山国道工事事務所

係長

芦 達 拓 哉

建設省 土木研究所

構造橋梁部基楚研究室 研究員

構造橋梁部基楚研究室 研究員

大 越 盛 幸

建設省 土木研究所

構造橋梁部基礎研究室 交流研究員

構造橋梁部基礎研究室 交流研究員

寿 上 隆 司

1 はじめに

わが国の高規格道路をはじめとする幹線道路は,整備が進むにつれて日本列島縦断路線から横断路線建設に移行しつつあり,山岳部に計画されることが多くなっている。一方,近年自然環境の保全が強く叫ばれており,山岳部での道路建設においても,自然への影響を最小にする設計・施工法の早急な開発が望まれている。従来,山岳部においては,しばしば大規模な盛土・切土工法が用いられた。

これを橋梁によって回避する手法が考えられるが,その場合背の高い橋脚(高橋脚)の建設が不可避となるケースがあり,橋脚自体の施工も,施工ヤードや切土量の削減等の環境対策が必要な他,熟練技能者の不足や高齢化対策としての施工の省人化,省力化が望まれている。さらに,平成7年の兵庫県南部地震では,避難路や緊急物資の輸送路としての道路橋が被災し,地域社会が大きな影響を受けた。こうした被災に鑑み,従来の鉄筋コンクリート構造よりも耐震性に優れた構造形式の橋脚を開発する必要が生じている。

このような背景のもと,建設省土木研究所は,㈶先端建設技術センターおよび民間会社との共同研究で,施工の合理化を図り,耐震性,経済性を兼ね備えた新しい構造形式の高橋脚として「3H(Hybrid Hollow High pier)工法」を開発した。

2 「3H工法」の概要

(1)現状の問題点と開発目標

現在の高橋脚は,RC構造が主流であるが,橋脚の死荷重,地震時慣性力を少なくしようとする配慮から,橋脚の断面を可能な限り小さくし,これを鉄筋で補完するため,非常に鉄筋量の多い構造となっている。また,平成8年度に改訂された道路橋示方書では,橋脚に十分なじん性を持たせることを目的に,帯鉄筋および中間帯鉄筋を密に配置するように規定されている。この結果,施工が極めて困難になり,工期・経済面においても問題が生じる。加えて,高橋脚ということで,高所作業における安全性の確保や周辺環境との調和に配慮した景観設計等解決すべき問題は多い。

これらの現状の問題点を受け,開発目標として,(1)施工の効率化,(2)耐震性の向上,(3)環境保全,(4)経済性の向上,(5)品質・美観の向上を設定し,技術開発を行うこととした。

(2)「3H工法」の特長

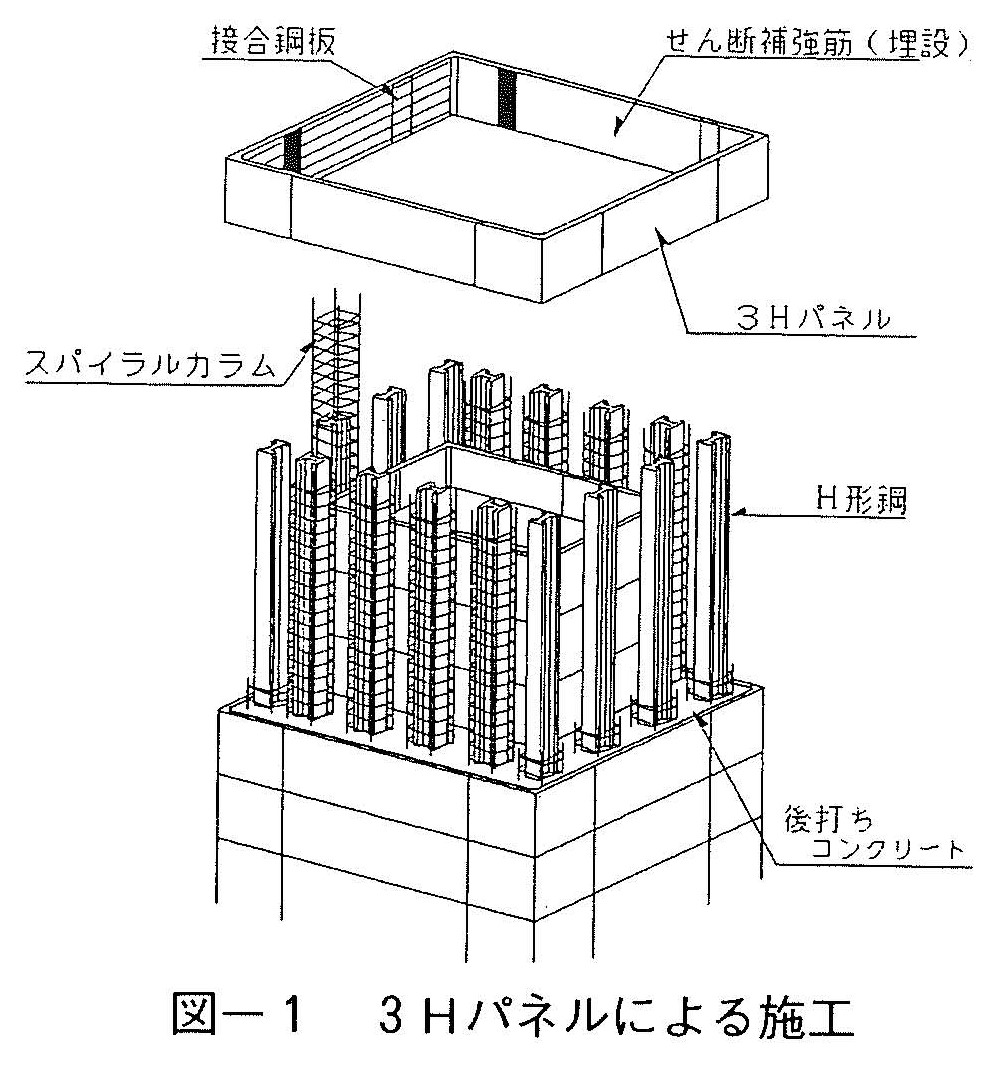

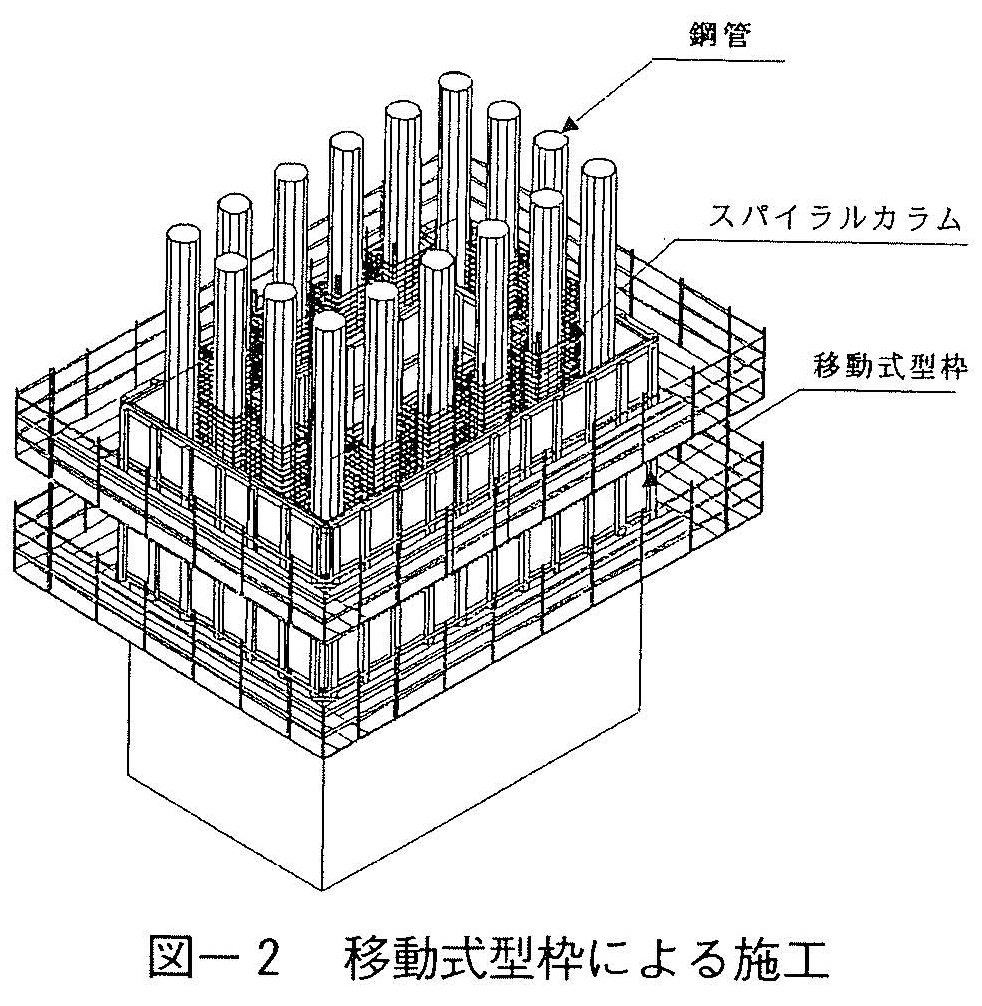

3H工法の施工および構造の概念を図ー1~図ー2に示す。3H工法の特長は,既存技術による三つの基本要素を適宜有効に組み合わせることで,開発目標に沿った,高さ30m~100mの多様な橋脚建設を可能にすることである。各基本要素はそれぞれの開発目標に対して次のような特長を持つ。

① 鋼 材

一耐震性一 在来工法の軸方向鉄筋の一部を鋼材(H形鋼または鋼管)に置き換えたSRC構造とすることで,座屈耐荷力がRC構造と比較して大きくなり,曲げ挙動時の最大荷重以降における耐力低下の度合いを低く抑えることが可能となる。

一施工性一 軸方向鉄筋を集約して鋼材に置き換えることで,現場での配筋作業および継ぎ手数を大幅に軽減する。

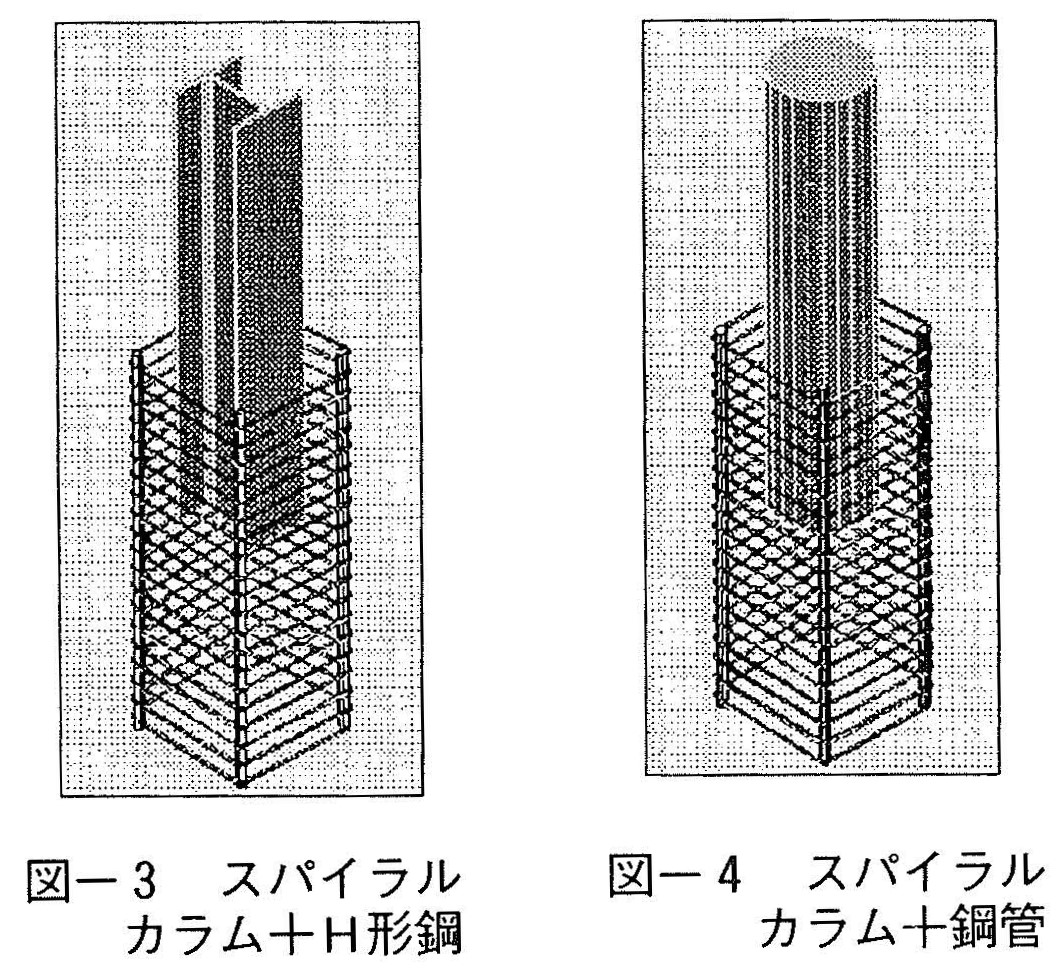

② スパイラルカラム

図ー3,4のように数本の軸方向筋とこれに細径異形PC鋼棒(スパイラル筋)を螺旋状に巻き付けた柱状の鉄筋かごをスパイラルカラムと呼ぶ。

一耐震性一 スパイラル筋は中間帯鉄筋の代替え機能を有し,閉合した断面内のコアコンクリートを拘束し,軸方向鋼材および鉄筋の座屈を防止することで中間帯鉄筋と同等の効果により,橋脚のじん性能を向上させることができる。

一施工性一 中間帯鉄筋の配筋作業を省略することで施工性の向上と工期短縮が期待できる。

一品 質一 主な加工は工場にて行われるため,品質面でも信頼性が高い。

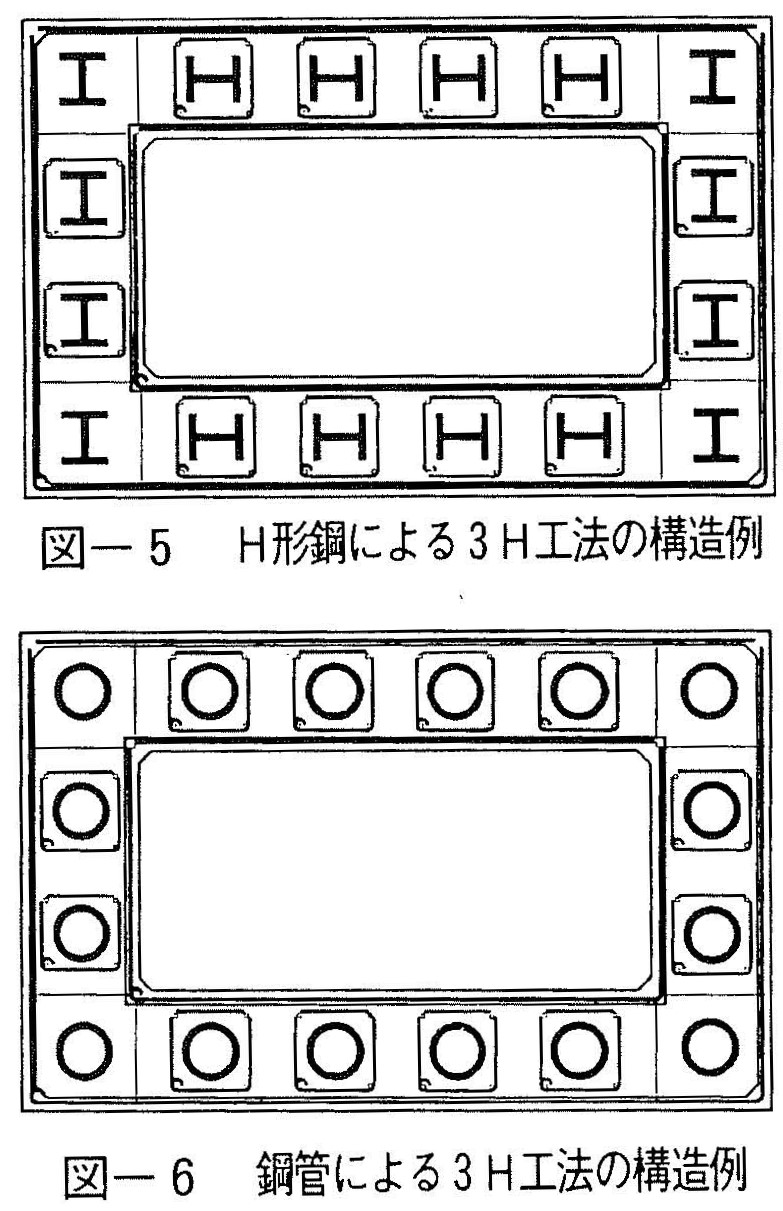

鋼材およびスパイラルカラムは図ー5,6のように橋脚断面の全周にわたって配置され,各々の期待される機能を発揮することで,在来の橋脚と比較して極めて耐震性に優れた構造となる。

③ 型 枠

型枠には,完成後に構造体として機能する3Hパネル(帯鉄筋を埋設したコンクリート製プレキャスト型枠:図ー1),あるいは転用可能な大型の移動式型枠(図ー2)を使用する。

一施工性一 枠内外面に3Hパネルまたは大型移動式型を用いることで型枠の組み立て・解体の手間をなくし,施工性の向上と工期短縮を図る。

一環境保全一 木製型枠を使用せずに,省資源化を実現する。現場での工程を,工場での製作・加工に切り替え,現場での省スペース化を図る。

一品質・美観一 3Hパネルは,工場製作されたプレキャスト製品であるため品質の信頼性および美観が向上する。

また,施工の効率化で工期短縮を図り,経済性が向上する。各基本要素は,コスト縮減に最も効果的になるように,組み合わせることができる。

(3)「3H工法」による施工

① 3Hパネルによる施工

3Hパネルによる場合では,30~60mの高橋脚が主な対象であり,橋脚内外面に3Hパネルを用いる。施工手順は,スパイラルカラムを建て込んだ後に,3Hパネルを地上で適切なユニットに地組みし,所定の位置に吊り上げ設置する。その後,パネル間に後打ちコンクリートを打設する。

② 移動式型枠による施工

移動式型枠では高さ50m以上の高橋脚を主な対象とし,施工性の向上および工期の短縮を図っている。この方法では,スパイラルカラムおよび帯鉄筋の組み立てを行った後,ジャッキを用いて型枠および足場を同時にあるいは交互に上昇させ高橋脚の構築を行う。

施工上の留意点としては,初期のスパイラルカラムの建て込み精度が極めて重要なことである。また,スパイラルカラムは可能な限り長尺のものが施工の省力化上望ましい。

3 新技術開発に向けての各種性能確認試験

3H工法の開発にあたっては,未解明な力学的特性およびその挙動について正確に把握する必要がある。そこで,これまでに数種類の要素試験を行い,3H工法が在来工法と同等または同等以上の性能を有することを確認した。さらに,実橋を想定し,橋脚全体を1/4程度のスケールにした在来RC構造と3H工法による構造の供試体に対して正負交番水平載荷試験を実施した。

以下に各実験の概要,試験結果を示す。

(1)柱供試体圧縮試験

① 試験概要

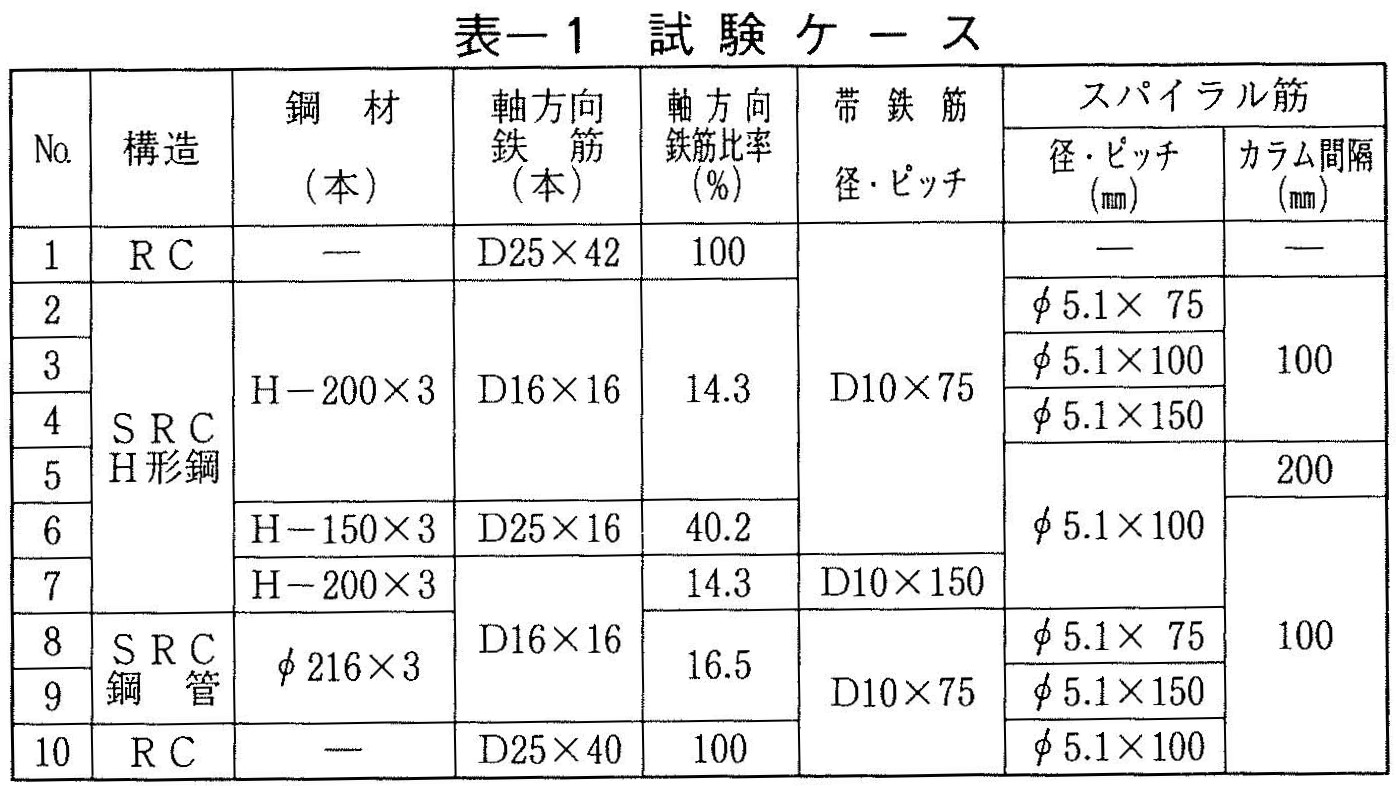

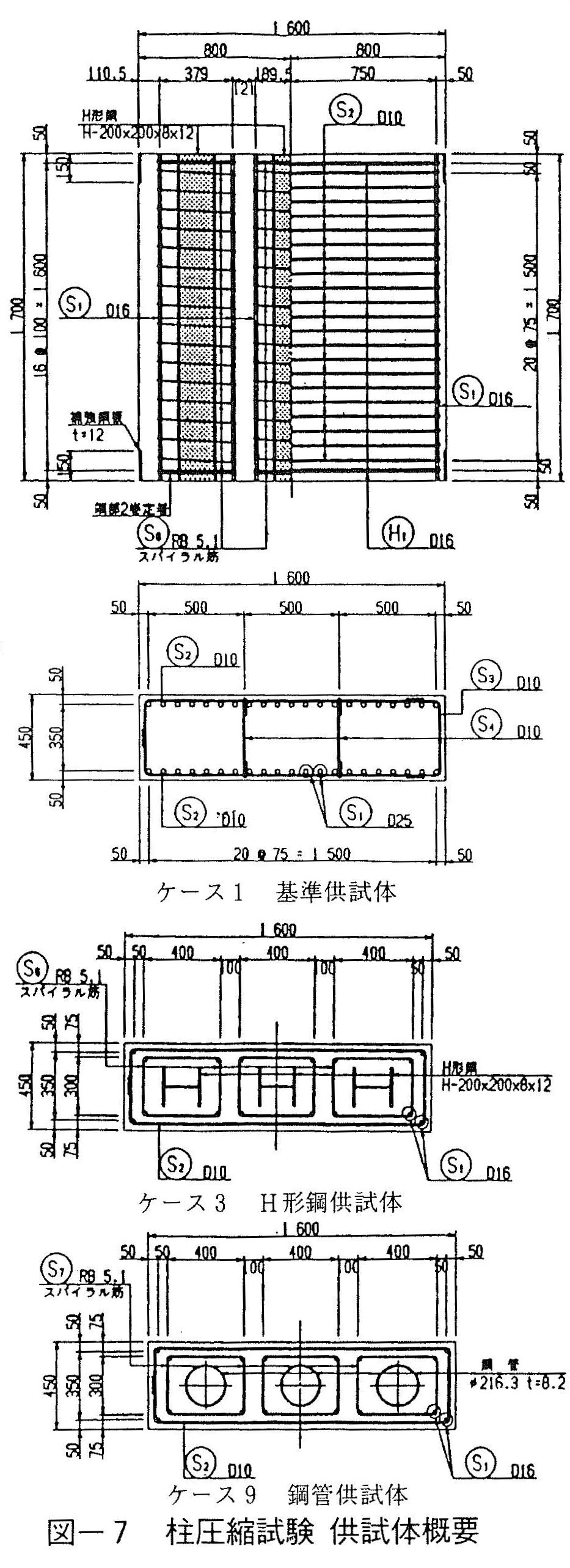

3H工法では,軸方向鉄筋の一部を鋼材(H形鋼または鋼管)に置き換えたSRC構造とし,中間帯鉄筋をスパイラル筋に代替えしている。ここでは,「SRC構造+スパイラル筋」の力学特性の把握と,スパイラル筋の中間帯鉄筋の代替え効果を確認することを目的として柱試験体の圧縮試験を行った。供試体は橋脚の中空断面の一部をモデル化し,実橋を想定して1/2程度とした。試験ケースを表ー1に,試験体概要を図ー7に示す。

試験は,鉛直荷重を単調増加載荷とし,供試体の高さ方向の変位,鉄筋のひずみ等を計測した。

② 試験結果

試験体の破壊状況は,各ケースとも載荷方向に沿って端部および中央部のコンクリート表面にひび割れが発生し,荷重の増加にともない試験体の中央部がはらみだした。その後,かぶりコンクリートが剥落し,軸方向鉄筋および鋼材の座屈が進行して試験を終了した。写真ー1,2にH形鋼および鋼管の座屈状況を示す。

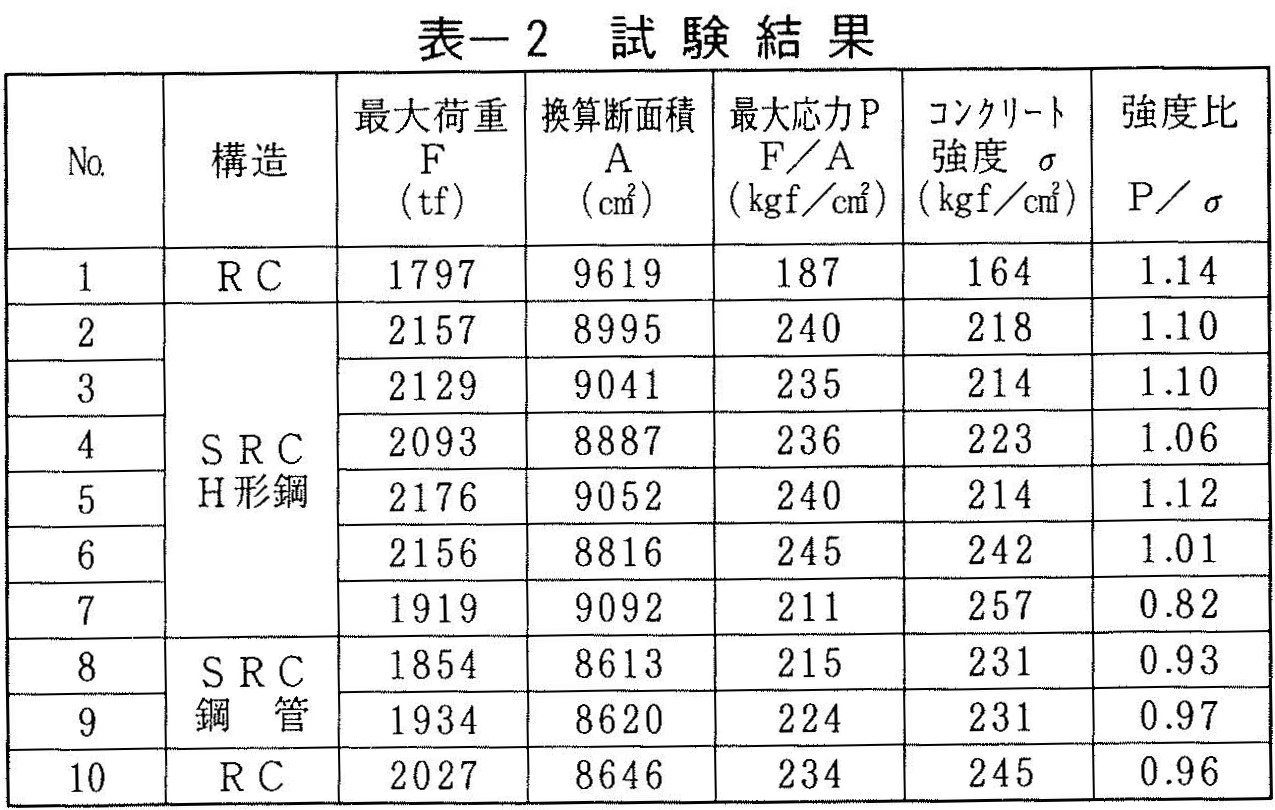

一強度性状一 強度についての試験結果を表ー2に示す。各ケースの耐力を把握するため,強度比(P/σ)は,最大荷重より求めた最大応力とテストピースのコンクリート強度を比較したものである。この強度比から以下のことが分かる。

a ケース2~4は,スパイラル筋の拘束効果で,中間帯鉄筋を有するケース1とほぼ同等の最大応力が得られた。また,スパイラル筋のピッチによる最大応力や強度比の差はあまり見られない。

b ケース3と5より,カラムの間隔が最大応力に及ぼす影響はほとんど見られない。

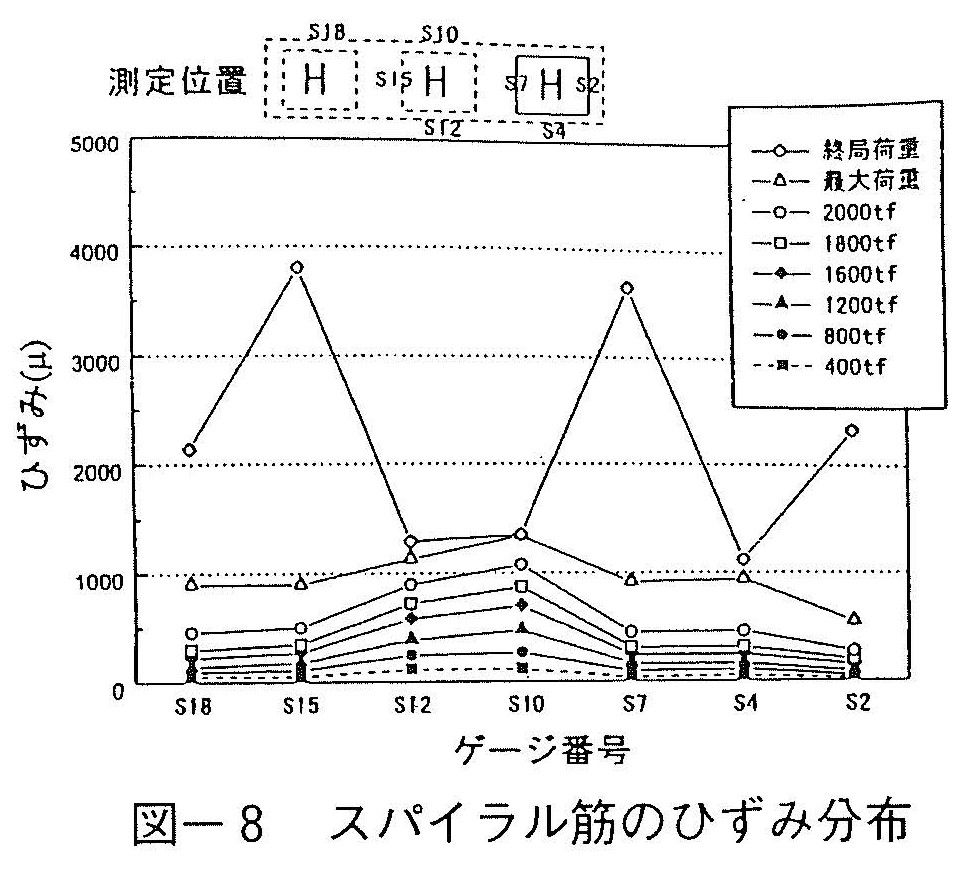

一スパイラル筋ひずみ一 図ー8はケース2の供試体中央断面におけるスパイラル筋のひずみを示したものである。最大荷重までは中央部のひずみ(S10,S12)が最も大きい。しかし,その時のスパイラル筋のひずみは1,000~1,500µであり,降伏ひずみ(約7,300µ)と比較して小さい。載荷が進行して荷重が最大荷重の80%まで低下した段階では,中間帯鉄筋に相当する部分のスパイラル筋のひずみ(S2,S7,S15)が急激に上昇し,中間帯鉄筋的な挙動をしている。

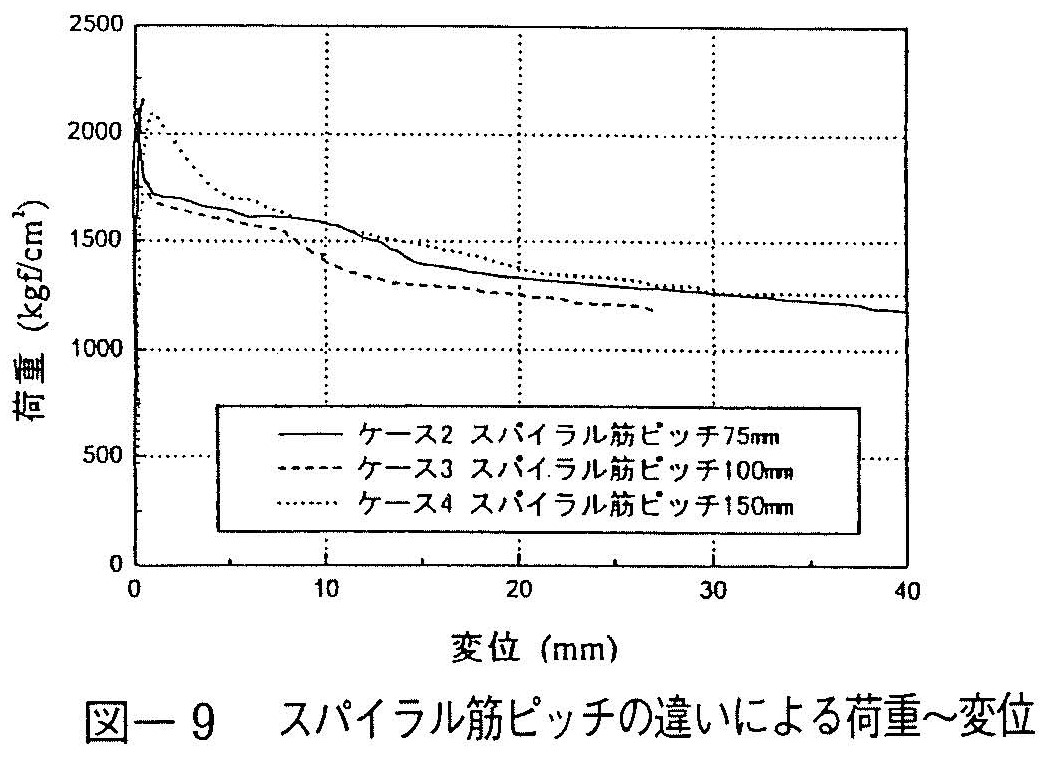

一横拘束の効果一 試験体中央部の変位最と荷重の関係を図ー9に示す。スパイラル筋ピッチの小さいケース2,3では最大荷重以降すぐには変位が増加せず,荷重80%程度に低下して変位し始めている。これは,スパイラル筋が主鉄筋の座屈はらみだしを防止しているためであり,スパイラル筋が,中間帯鉄筋の代替えとして横拘束に効果があることを示している。

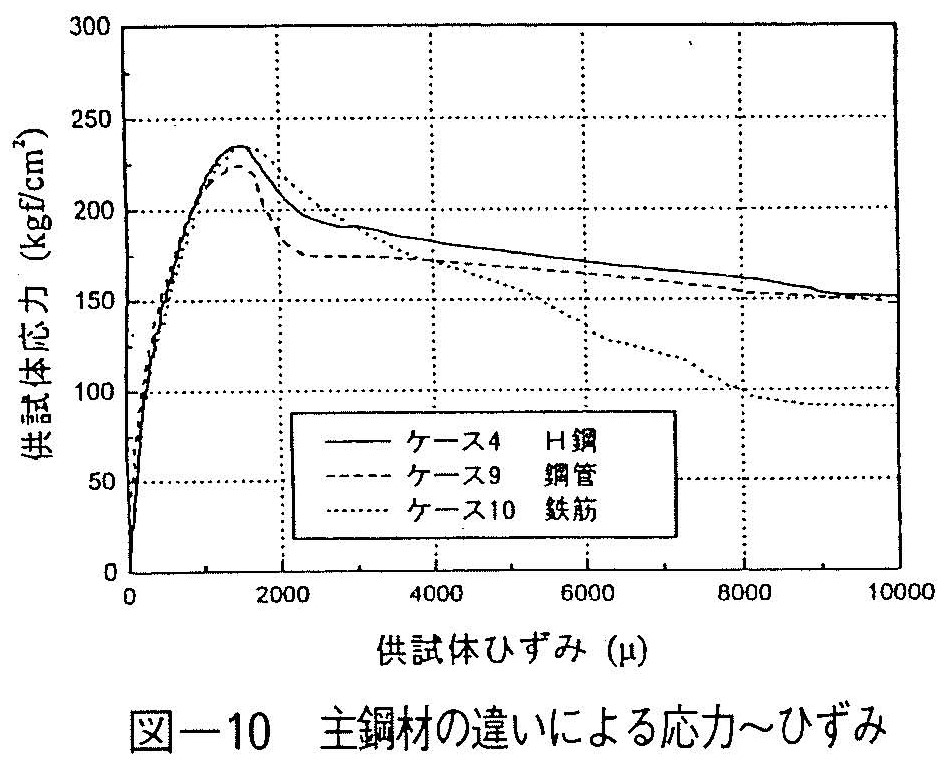

一耐 力一 SRC構造のケース4(H形鋼+軸方向鉄筋),ケース9(鋼管+軸方向鉄筋),およびRC構造のケース10(軸方向鉄筋のみ)の3ケースについての供試体の応力とひずみの関係を示したものが図ー10である。この図より,SRC構造では,主鋼材の違いは,供試体の最大応力やひずみにあまり影響を及ぼさないが,RCでは,SRCと比較して,最大応力経過後の応力減少度合が大きいことが分かる。

③ まとめ

3H工法の基本構造(SRC構造+スパイラル筋)の性能を把握するとともに,中間帯鉄筋の代替としてスパイラル筋の可能性を検証した結果,本構造は従来工法と同等の軸圧縮強度と,優れた変形性能を有していることが認められた。

(2)交番載荷試験

① 試験概要

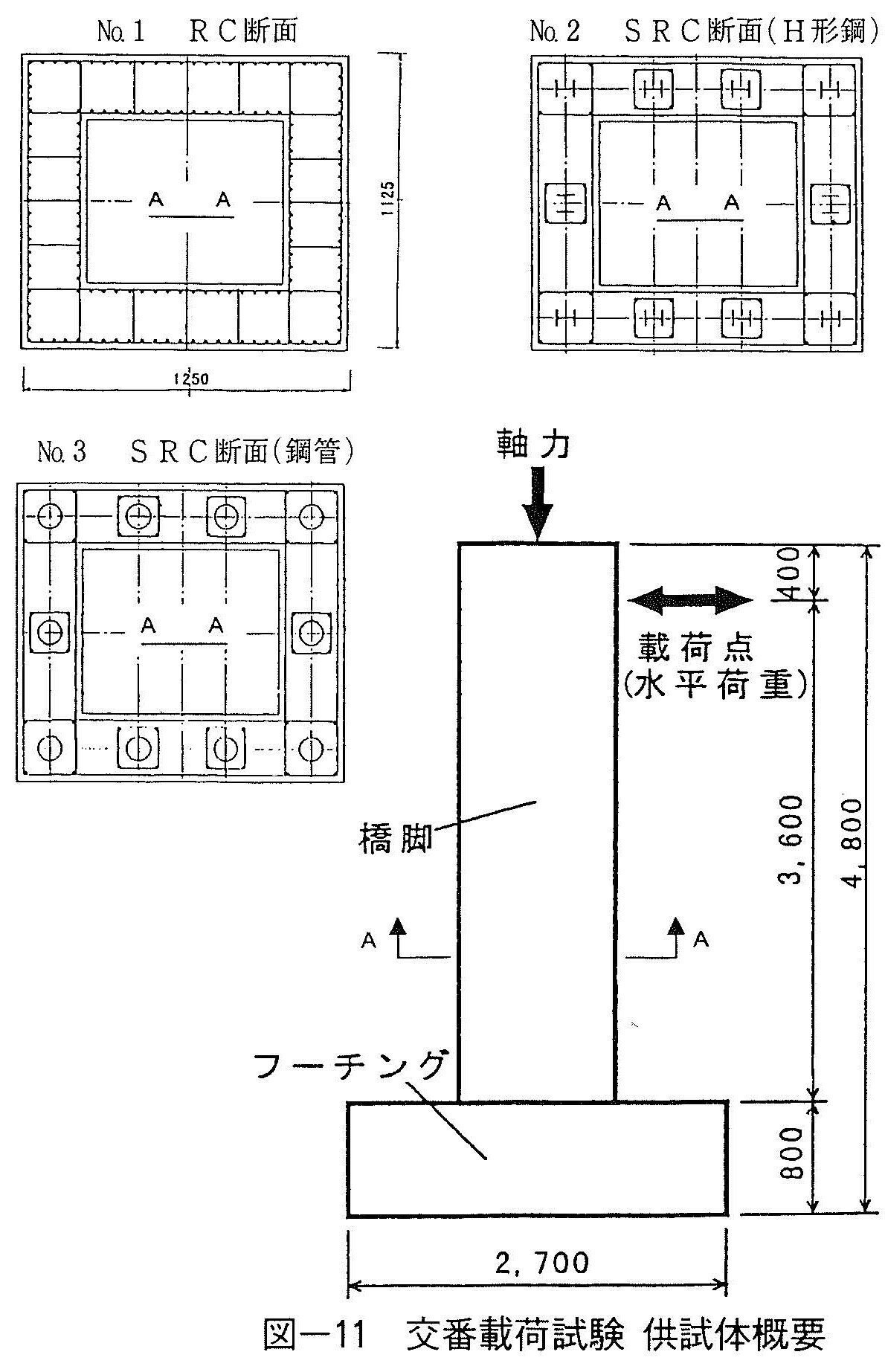

実橋を想定してスケールダウンした試験体の断面・寸法および試験概要を図ー11に示す。3H工法のモデルは,在来工法モデルと同等の曲げ耐力を有するように鋼材を配置した。試験は,死荷重に相当する軸力を作用させた状態で正負交番載荷を行った。載荷は,橋脚基部における断面最外縁の軸方向鉄筋および鋼材が降伏値に達するときの載荷位置での水平変位を1δyとし,その整数倍で変位制御し,正負交番載荷した。各載荷ステップにおける繰り返し回数は3回とした。

② 試験結果

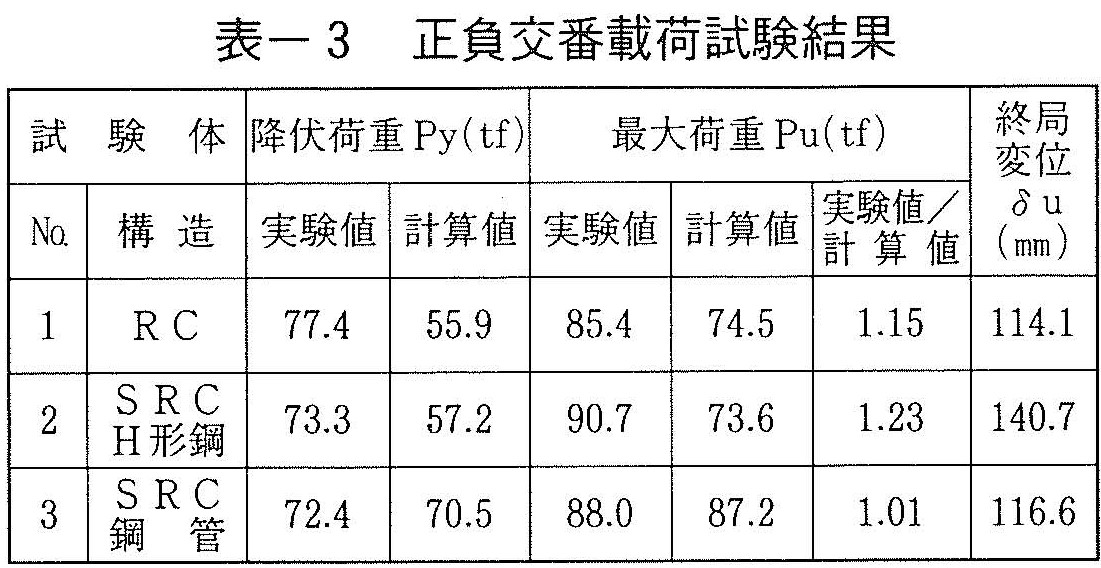

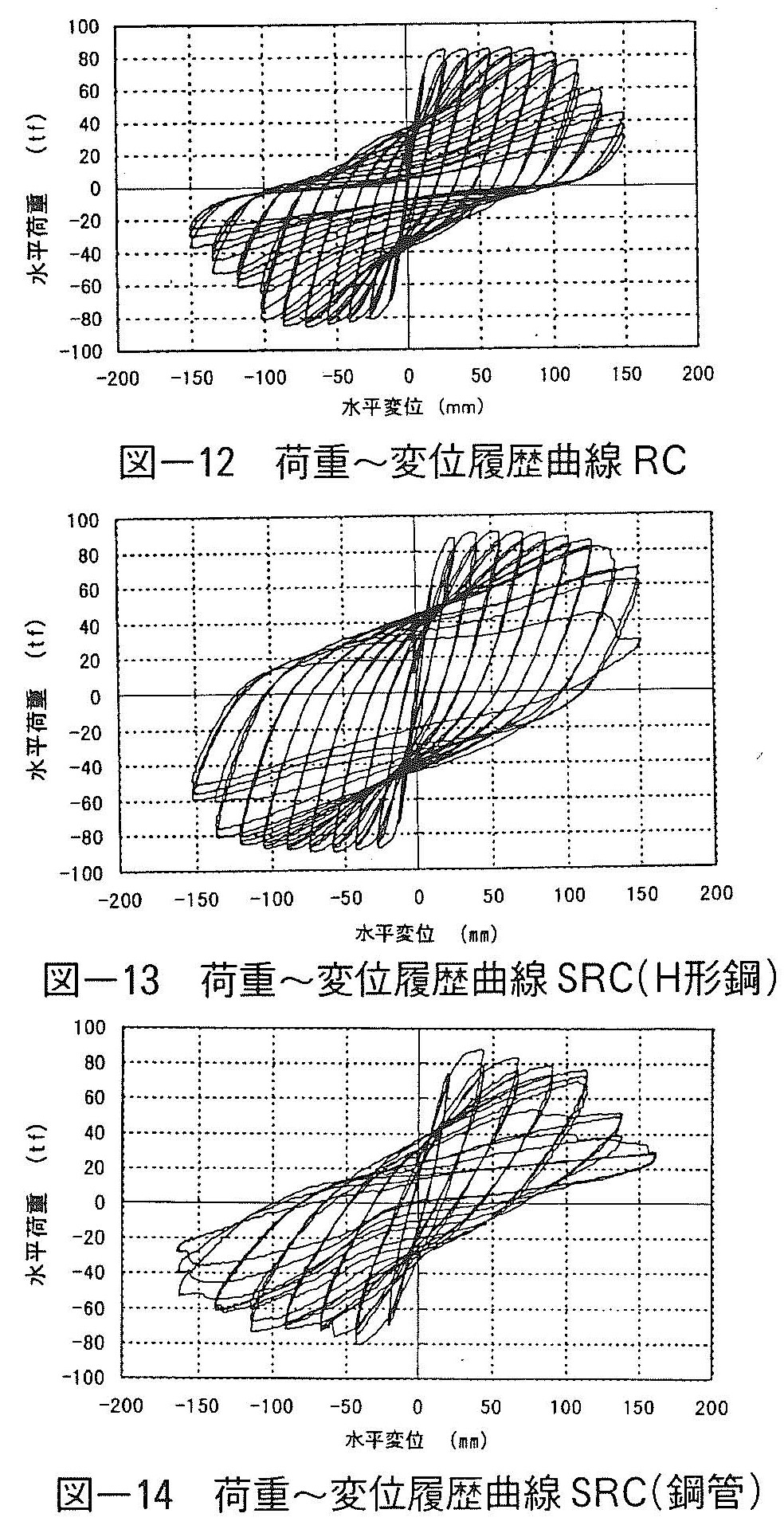

表ー3に各ケース毎の降伏荷重,最大荷重の実験値と計算値の比較および終局変位の実験値を示す。また,図ー12~14に在来工法と3H工法(モデル2,3)の水平荷重~水平変位の履歴曲線を,写真ー3に試験時の状況を示す。

一耐 力一 表ー3によれば,各ケースともに実験値が計算値を上回っている。最大耐力は,3H工法モデルが若干大きい結果となっている。

一変形性能一 在来工法とH形鋼モデルでは,1δy の変位は15㎜で同じであった。H形鋼を用いた3H工法の場合,135㎜(9δy)まで耐力はほとんど低下しておらず,在来工法と同等以上の変形性能を有していることが分かる。また,履歴曲線形状に着目すると,エネルギー吸収に優れた紡錘型を示しており,また逆S字型のスリップも見られないことから耐震性についても在来工法以上の性能を有していることがわかる。一方,鋼管を用いた場合も,在来工法と比較して同程度の変形性能を有している。なお,詳細な解析については現在行っているところである。

4 最後に

3H工法は,本稿に述べたように在来の構造と比較し,施工の省略化および合理化を図ることが可能な工法と言える。また,構造面では,ここに紹介した実験の他にも各種要素試験を実施してきた。今後は,これらの試験結果について解析を進め,さらに詳細に3H工法の構造特性を把握したうえで,順次設計・施工および積算マニュアルの作成に取り込んでいくとともに,実橋脚の施工ヘと展開していく予定である。なお,本共同研究を実施した民間11社は,石川島播磨重工業㈱,㈱奥村組,川崎製鉄㈱,佐藤工業㈱,清水建設㈱,東急建設㈱,飛島建設㈱,日本ヒューム管㈱,㈱間組,㈱フジタ,前田建設工業㈱である。