平尾トンネルの工事施工報告

~軟弱な泥岩層及び石炭採掘跡の古洞対策~

~軟弱な泥岩層及び石炭採掘跡の古洞対策~

国土交通省 九州地方整備局

長崎河川国道事務所 建設監督官

長崎河川国道事務所 建設監督官

小辻英俊

キーワード:泥岩層、石炭採掘跡、古洞対策

1.はじめに

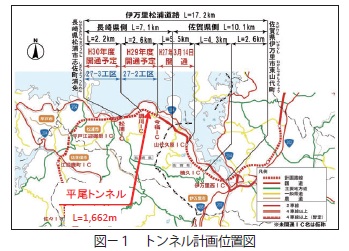

伊万里松浦道路は、九州北部を繋ぐ西九州自動車道のうち、佐賀県伊万里市を起点に長崎県松浦市に至る、延長約17.2㎞の高規格幹線道路である。

本道路は、九州北西部の広域的な連携を図り、地域の活性化に大きく寄与するとともに、当該地域の主要幹線道路である国道204号の代替路線としての機能も有している。

本工事は、NATMの機械掘削方式で、延長L=1,662mの2車線道路トンネルである(図-1)。

本稿では、平尾トンネルの軟弱な泥岩層への対策検討とトンネル内で確認された古洞対策について報告する。

2.工事概要

本トンネルは、平成25年3月末にトンネル掘削を開始して、平成27年2月末に貫通、平成27年6月末に覆工コンクリートを打設完了した。

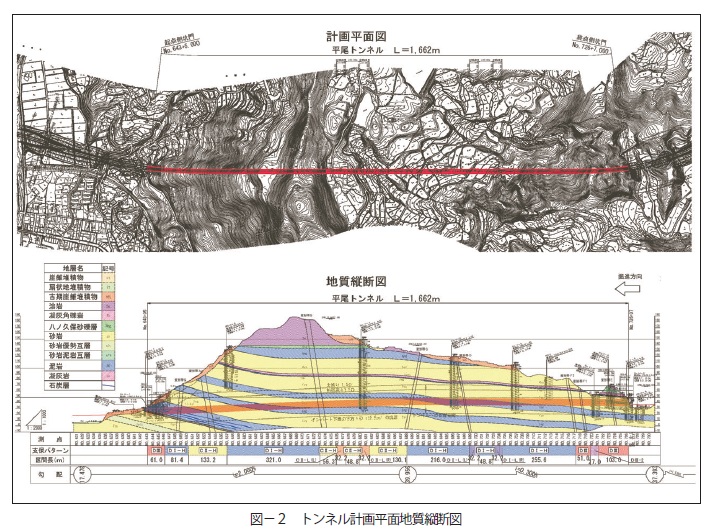

図-2にトンネル計画平面地質縦断図、表-1にトンネル施工概要を示す。

3. トンネル地形・地質概要

3.1 調査内容

ここでは、事前に実施された地質調査報告に基づき、地形的な特徴と想定された地盤概況を述べる。

ボーリング調査は16孔実施され、起点側坑口部では弾性波探査、全線で電気探査が実施された。

3.2 地形概要

標高150 ~ 200m 程度の玄武岩溶岩台地を成し、その縁辺部は明瞭な馬蹄形をした急斜面であり、それより下側の斜面中腹には緩斜面が広く分布する。当箇所は『北松型地すべり』の多発地帯であり、これらの地形は地すべり変動によって生じた特徴的なものである。

トンネル起点側の山腹~山麓の緩斜面には仏坂集落が形成され、トンネル終点側の緩斜面は農地として広く利用されている。

3.3 地質概要

砂岩を主体とし、石炭層や凝灰岩層を含む厚さ10 ~ 30mの泥岩層を数枚伴う。これらの堆積岩は起点側から終点側に向かって5°程度で緩く傾斜し、いずれも軟質(圧縮強度2 ~ 20N/mm2)で亀裂はあまり発達しない。地山状況は概ねCL級に相当し、砂岩新鮮部では一部CMに区分される。

過年度の電気探査では弱層の存在が懸念される高角度の変形帯が7~8条推定されているが、終点側坑口部ボーリングでは特段の脆弱部は確認されていない。

泥岩層中にみられる石炭層はかつて採掘された記録が残っており、終点側坑口部ではボタで緩く充填された古洞の存在が確認されている。

4.軟弱な泥岩層への対策

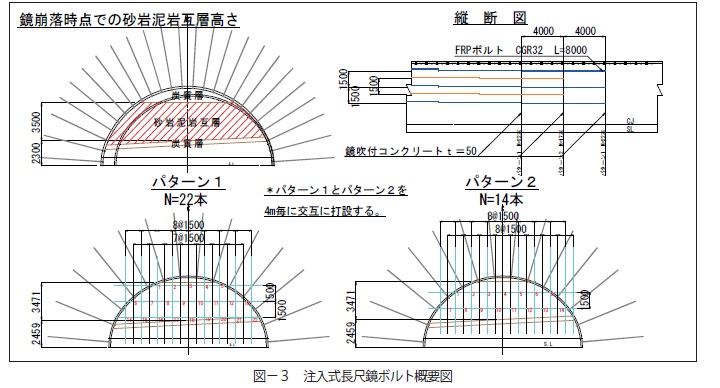

4.1 注入式長尺鏡ボルト

4.1.1 概要

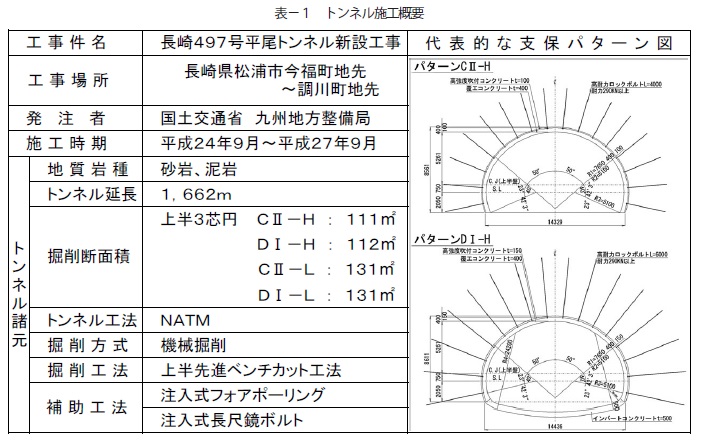

トンネル掘削中に泥岩層に起因する大きなブロック状の崩落が発生した。掘削中はもとより、支保工建て込みやロックボルト施工中に崩落する危険性が高いため、長尺鏡ボルト施工による切羽の安定を図った(写真-1)。

4.1.2 原因の想定と対応

崩落する原因としては、砂岩泥岩の互層に内在する“ トンネル軸に対して直交する鉛直方向の亀裂” が、切羽の開放による緩みで開口して、湧水が侵入することにより剥がれ落ちている状態(輪切り状)であった。

初期の対応として、核残しと鏡吹付コンクリートを実施したが、崩落は収まらず検討の結果、中空型全ねじGFRPボルトにモルタル注入を行う注入式長尺鏡ボルトを実施した(図-3)。

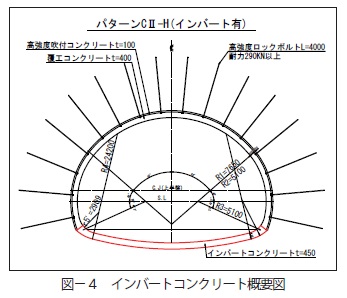

4.2 CⅡインバート

4.2.1 概要

脆弱な泥岩は吸水膨張性を示し、掘削直後は比較的安定していても、トンネル完成後に徐々に地下水が供給されて吸水膨張する可能性があったため、CⅡパターンにインバート施工を行った。

4.2.2 原因の想定と対応

泥岩が路盤下にあると、盤ぶくれ(膨張によって路面が持ち上がる)を起こすことが懸念された。そのため、トンネル下方の地山応力度を有限要素法解析によって求め、盤ぶくれの可能性とインバートコンクリートの必要性を検討した。

この解析結果は、吸水膨張性を示す泥岩の層厚には関係しない(ごく薄層でも同じ結果になる)こと、供用後に新にインバートコンクリートを施工することは極めて困難であることも考慮し、インバートコンクリートを施工することにした(図-4)。

5.石炭採掘跡の古洞対策

5.1 概要

今福町~調川町間では、九州経済産業局の採炭記録に関する資料調査の結果、9箇所の炭鉱が確認された。また、松浦市の「炭鉱史」によると、石炭の採掘記録としては、旧今福町では1759年と江戸時代までさかのぼり、炭坑の数は185坑に達したと言われる。これらの炭鉱については、概略的な位置は記録があるが、採掘対象とした石炭層や、採掘範囲などの記録はなく、その詳細は不明である。

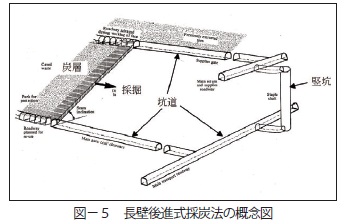

「炭鉱史」によれば、トンネルに近接する江口炭鉱では長壁後進式採炭法(図-5)を用いて採掘されている。

既往地質調査成果によると、計画路線周辺には多数の坑口跡や、採掘ズリ(ボタ)の堆積箇所が点在している。採掘記録が残されている石炭層以外の炭層も採掘されていた可能性が高く、炭層露頭沿いの地表近くには「狸堀り」的な採掘跡が存在することが考えられ、記録に残らない採掘跡が路線計画範囲内に存在する可能性があることに留意する必要があった。

また、事前のボーリング調査では、採掘範囲と思われる個所で、空洞が確認された。

5.2 問題点

トンネルにおいて、古洞が存在することによる問題は、以下の4点に起因して発生する。

① 古洞が空洞またはルーズな充填状態にある。

② 古洞周辺の地山がゆるんでいる。

③ トンネル掘削の影響で古洞が崩落する可能性がある。

④ 古洞内の地下水と可燃性ガスが賦存する可能性がある。

これらの古洞の状況によっては、以下のような問題が発生することが考えられる。

a.古洞がトンネル下にある場合

施工時の作業盤及び完成後の路面の沈下・陥没

b.古洞がトンネル内あるいは側方にある場合古洞充填物あるいはゆるんだ周辺地山の崩壊およびトンネル荷重の増加

周辺地山の欠損による応力集中や地山の不安定化(分岐や交差トンネル)

ロックボルトの定着不良(ロックボルト打設範囲内にある場合)

c.古洞がトンネル上方にある場合古洞周辺地山のゆるみによる天端崩落あるいは切羽崩壊

ロックボルトの定着不良(ロックボルト打設範囲内にある場合)

d.その他の問題(発生の可能性は小さい)

突発的な湧水、有害古洞水の湧出、ガスの噴出

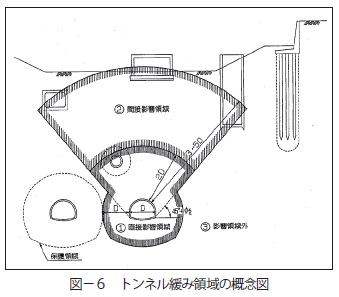

5.3 調査範囲

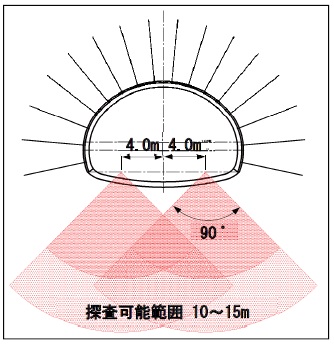

上方~側方に古洞が存在する場合のトンネルへの影響は、空洞あるいは非常に緩い充填物によりトンネル周辺地山のアーチアクションが阻害され、切羽崩壊の原因となることである。したがって、対策範囲はトンネル施工に伴う緩み範囲あるいはトンネル掘削に伴う応力再配分範囲(グランドアーチが形成される範囲)ということになる(図-6)

緩み範囲やグランドアーチ形成範囲の目安としては、

① 軟岩以上の地山でロックボルト(4 ~ 6m)が安定して打設できる位置までを目安とすると、トンネル周辺の10m程度の範囲

② グランドアーチ形成が可能な範囲として設定されている坑口部範囲の一般的目安である1~2D(軟岩では1.5 D程度)

③ 近接施工の際に直接影響領域とされている上方2D、側方1D以上から、上方1.5 D、側方1Dを対策範囲に設定した。

下方は、近接施工影響領域とされている1D(インバート下面から1D)を対策範囲に設定した。

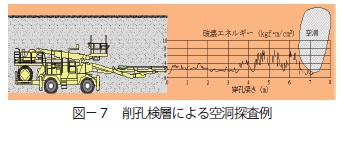

5.4 調査方法

空洞位置や規模がある程度想定できる場合には、ボーリング調査で空洞の有無や深さ・空洞の状態を直接的に確認するのが確かであるが、空洞の位置や規模が不明な場合には闇雲に近いボーリングとなり、調査期間や調査費用で現実的ではない。また、ボーリング地点で空洞がなくとも、その近傍に空洞がないという保証は得られない。

このボーリング調査にかわる比較的簡便な調査方法として、トンネル工事で使用するロックボルトジャンボを使用した削孔検層図-7(探りノミでの削岩機に組込んだセンサーから各種データを取得して、数値と削孔残土の目視で地山の評価を行なうもの)があり、多くのトンネル工事で切羽前方の地質性状を調査するのに利用されている。

この削孔検層を、トンネル周辺の空洞あるいは充填された空洞を探査するために利用した。

削孔検層は、トンネルの進行に合わせて、トンネル掘削完了後に横断方向3箇所、縦断方向は4mを越えない間隔で実施することとした。

削孔検層の下方探査(写真-2)深度は、スムースがクリ粉に排出される4mがほぼ限界であり、調査開始は地質縦断図より想定される石炭層が、同深度(4m)に達する直前より開始した。

調査終了は切羽面で石炭層が確認できるまでとした。

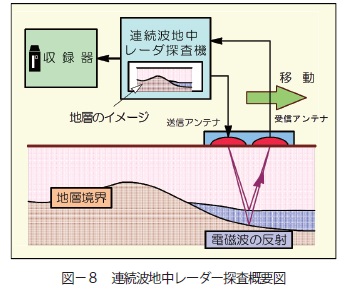

下方4m ~ 1D(15m)の範囲は、連続波地中レーダー探査を実施した。空洞探査で一般的に利用される電磁波レーダーは、深さ3m程度までが限界であるが、連続波地中レーダー探査によれば、深さ10 ~ 15mまでの探査が可能である(図-8)。

5.5 調査結果と対応

掘削を開始した終点側では、No.702+18.5 ~No.713+14.0 の区間で削孔検層を実施して、空洞や堆積物による緩んだ地層は確認されなかった。

連続波地中レーダ探査は、No.713+06.0 ~No.727+07.0(終点坑口)の区間で実施された。波形照査の結果、5個所で空洞や堆積物による緩んだ地層が確認されたので、追加でボーリング調査を坑内より実施したが、空洞は確認されなかった。

起点側では、No.646+06.0 ~ No650+15.8 の区間で削孔検層を実施した。削孔検層により2箇所、空洞や堆積物による緩んだ地層を確認した。

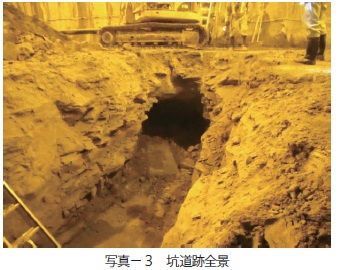

試掘により、上記を確認したところ、その内1箇所は、ボタ材で密に充填されていた。もう1箇所は坑道跡と思われる空隙が確認されたので、対処することとした(写真-3)

空洞の対策は、連続した空洞が影響する範囲(1D)を確実に充填するために、比較検討を行い、以下の条件より発泡ウレタンを選定した。

・周囲へ逸走せず、限定範囲に注入できる。

・狭い空間や崩落、埋め戻し土砂の空隙にも浸透注入あるいは圧力注入できる。

・崩落、埋め戻し土砂を一体化できる。

・水中あるいは湧水のある場合でも施工できる。

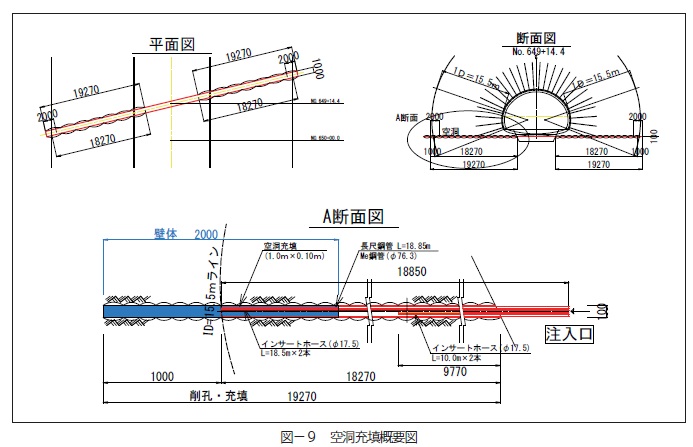

作業手順は以下の通りである(図-9)。

①バックホウにて空洞確認高さまで掘削する。

②ドリルジャンボで注入管のMe 鋼管を打設。

③対策範囲の先端に発泡ウレタンで壁体を構築(養生期間1日)。

④発泡ウレタンを充填。注入量については、設定注入量と圧力注入で管理。

想定空隙容積の2.5 倍の注入量を確認した(写真-4、5)。

6. おわりに

石炭採掘については、記録誌等の詳細な資料が無かったため、皆様方から調査方法や対策工法についてご指導頂き、無事に空洞対策を行う事ができた。

最後に無事故でトンネル貫通を行う事ができ、貴重な資料や情報提供を頂いた施工業者である㈱福田組の工事関係者の皆様に感謝の意を表す。