都市計画道路浦上川線における超軽量盛土工法について

長崎県 長崎振興局 建設部

都市計画課 主任技師

都市計画課 主任技師

宮崎祐介

キーワード:浦上川線、クロスウェーブ、超軽量盛土

1 はじめに

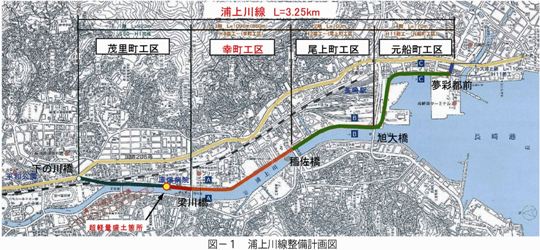

浦上川線は、長崎市の国道206号下の川橋交差点(松山町)を起点とし、夢彩都前交差点(元船町)までの全長3.25㎞の都市計画道路である(図-1)。

最初に整備した茂里町工区0.92㎞は、下の川橋交差点から梁川橋東交差点までの区間を平成元年12月に供用開始した。

平成20年3月には、元船町工区0.77㎞と尾上町工区0.70㎞の暫定供用を行い、今年度11月に幸町工区0.86㎞が完成し、全線供用となった。

これにより、国道202号、206号に集中していた交通負荷を浦上川線に転換でき、JR長崎駅前の交通量を軽減することができた。

道路種別は4種1級で、幸町工区から元船町工区間は長崎南北幹線道路の一部として地域高規格道路の指定を受けている。

今年度11月完成した幸町工区は、大部分が高架橋形式で整備され、上り線、下り線を分離した構造になっている。

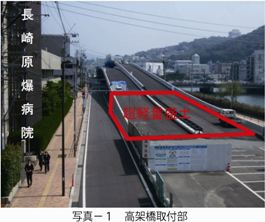

本論文では、高架橋の取付部に採用した超軽量盛工法(クロスウェーブ工法)の断面決定までと、その施工について紹介する(写真-1)。

2 高架橋下部工施工から学ぶ

2-1 地中の障害物

平成20年度、浦上川線高架橋建設工事は下部工工事の最盛期であり、梁川橋東交差点を立体交差する区間では、下部工A1~P4の工事が行われていた(写真-2)。橋台、橋脚ともに杭基礎構造で全周回転掘削機により場所打ち杭を打設し、RCの躯体を建設するものであった。

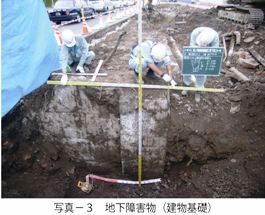

建設場所は、戦前より昭和50年代まで三菱重工業の旧長崎製鋼所があった場所で、地中にはガレキやコンクリート基礎が点在していると想定された。

実際の工事に着手すると、予想通り全周回転掘削中にコンクリート殻や鉄骨が出てきた。さらにその後の床掘りでは予想をはるかに上回る量の地下障害物が現れ(写真-3)、撤去費用は瞬く間に増額となった。また、土留め鋼矢板の打設においても、工事区域に隣接する長崎原爆病院への騒音・振動の影響を少なくするため、硬質岩盤クリア工法への変更を余儀なくされた。

2-2 油類の出現

P1フーチング基面近くを掘削中に黒く油臭い土壌が現れた(写真-4)。直ちに土壌試験や揮発性物質試験を実施した。結果は、燃焼性が高く、鉱油臭がある油類で、旧工場の機械油、潤滑油などの鉱物油である可能性が高いと考えられた。

浦上川の感潮区間の影響もあってか、時間の経過とともに油が滲み出てきたため、水中コンクリートで封じ込みを行い、下部工フーチングの施工を行った。

油類が付着した残土は、揮発性有機化合物は定量下限値未満であったが、土壌試験の結果は「鉛及びその化合物」、「ふっ素及びその化合物」が基準値を超えていたため、北九州市の産業廃棄物遮断型処分場まで運搬し、処分を行った(写真-5)。

3 取付擁壁構造の見直し

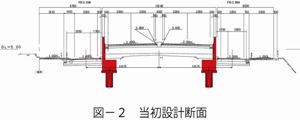

3-1 当初設計

A1橋台への取付擁壁は、下部工と同じく杭基礎方式で、躯体がL型擁壁で設計されていた(図-2)。特に杭の施工は施工実績の多い全周回転掘削機による場所打ち杭で、比較的、騒音・振動ともに少ない工法であった。

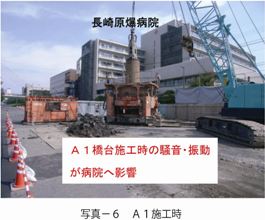

しかし、このままでは、下部工と同様に大量の地中障害物が全周回転掘削時や床掘り時に騒音・振動を発生させる原因となる。施工場所は、長崎原爆病院の目の前であり、A1橋台施工時にも騒音・振動の影響で、病院の診察業務へ支障を与えたことで、時間的な制約を受けていた(写真-6)。

これらより、当初設計のまま施工を行うのは得策ではないと判断し、取付擁壁部の修正設計を行うこととした。下部工基面より油が出現したのは、修正設計業務に着手した後であった。

3-2 修正設計

まず、修正設計の方針を以下に示す。

- ①大型重機、ブレーカによる騒音・振動を抑制すること

- ②建設副産物や産業廃棄物の処分量を削減すること

これらを前提としたことで、修正断面は、直接基礎でかつ床掘量を減らすことが条件となった。

おそらく当初設計よりは工事費が増大することになるが、周辺環境への影響を少なくし、地中障害物の除去に係る手間や産業廃棄物の処分費を抑えることが出来ると考えた。

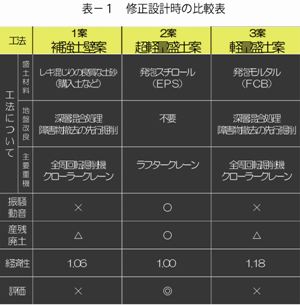

検討した工法は、「補強土壁案」と「超軽量盛土案」(表-1)。

「補強土壁案」は、盛土荷重に耐え得るための地盤改良が必要となったため大型重機による深層混合処理を避けられず、騒音・振動の抑制条件をクリアすることが出来ない。

「超軽量盛土案」は、上載荷重と盛土材(EPSブロック)による鉛直力が地盤の極限支持力より小さくなる結果となったため、地盤改良は必要とせず、かつ床掘り底面も当初設計より浅く出来る断面となった。

3-3 設計審査会

当時、旧長崎土木事務所では、「主要設計業務審査会」が設置され、主要な設計業務委託について審査を実施していた。本修正設計業務も比較断面が出来た中間打ち合わせ後に審査会に諮った。

メンバーは、所長、次長、検査指導幹、関係課長、班長、担当。

審査会では、先の下部工の施工状況から現地条件を整理し、比較断面の照査、及び工事期間中の現道交通への影響を確認し、「超軽量盛土案」を採用することになったが、指摘や疑問が残る事項もあり、これらをしっかりチェックした上で、最終断面を決定した。

その時の指摘で修正を行った事項について2つ紹介する。

《審査会後に修正した事項①、②》

- ①発砲スチロール(EPS)は耐油性に問題がある(表-2)。地中に含まれる油類が異常水位などで上昇する可能性もあるため、軽量盛土材の一部を耐油性のあるポリプロピレン製のクロスウェーブ(写真-7)に変更する。

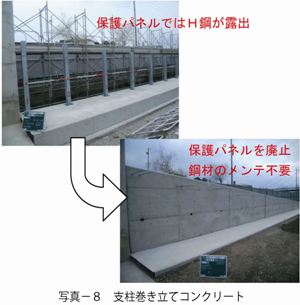

- ②側面の保護パネル設置用支柱(H鋼-HDZ55)は、将来の維持管理が困難なため、保護パネルを廃止し巻き立てコンクリリートに変更する(写真-8)。

3-4 採用断面

図-3が最終的に採用となった超軽量盛土工法の断面となる。

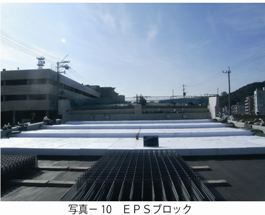

地下水の影響がある部分をクロスウェーブで、その上は経済性を考慮し、EPSブロックを採用している。

~クロスウェーブについて~

空隙率が90%以上あり、強度もあることから都市部の地下貯水槽や公園の調整池などで実績のある製品。

道路の軽量盛土材として使用したのは、九州では初、全国的にも6例しかない(H21時点)。価格はEPSよりも割高だが、耐油・耐薬品性が高い。

4 施工状況

修正設計は平成20年度で完了し、施工は平成21年度に実施した。

施工手順はEPS工法とほぼ同じであるが、クロスウェーブは、空隙が大きいため遮水シートで包み込み、雨水、地下水の浸入を遮断した(写真-9)。地下水位の影響を受けない上段部には割安なEPSブロックを配置した(写真-10)。最後にEPSブロックの上に、保護コンクリートを打設し完了した。

騒音・振動は床掘時のバックホウによるもの以外では、ほとんど発生しなかった。また、今回も地下から旧工場の基礎コンやガレキが発生したが、床掘り底面を浅くできたことでその量を抑えることが出来た。油まじりの土砂も確認されなかった。

5 おわりに

今回紹介したクロスウェーブ工法は、今まで耳にしたこともない製品であった。下部工の施工から明らかになった詳細な現地条件により、修正設計を発注し、設計審査会を経て、この製品を用いた超軽量盛土工法を採用するに至った。

EPSブロックが、油と接触することで溶けるということ、その対策としてポリプロピレン製のクロスウェーブが有効だということを学んだが、実は、現地条件の把握の重要さや、設計審査会などを通じていろんな意見を聞くことがより良いものに繋がるということを学んだ気がする。