深礎杭における無発破・孔内無人化施工

建設省 長崎工事事務所

工事課長

工事課長

古 賀 義 隆

1 はじめに

本工事は,一般国道34号日見バイパス(L=7.1km)の中間地点付近に位置する奥山取付2号橋下部工工事で,深礎杭(杭径=2.5m,杭長=6.0m~11.0mで,杭本数=6本)を施工した。この深礎杭は,孔内を無人化し,作業の安全性と施工能率の向上および省人化を図る,SH-SHINSO工法を平成9年度特定技術活用パイロット事業(以下,「パイロット事業」という。)として採用し,施工したものである。

この工法は,平成8年に技術審査証明を取得している。

本文では,本工事における深礎杭の孔内無人化施工の結果と今後の展望について述べる。

以下に工事概要を示す。また,写真ー1に施工状況全景を示す。

(1)工事名:奥山取付2号橋下部工工事

(2)工種:深礎工(杭6本,総延長49.5m)

(3)工期:平成8年12月26日~平成10年3月31日

2 現場地質状況と施工条件

現場付近の地質は,新第三紀の長崎火山岩類層であり,施工地点は,その一種類である硬質安山岩で軟岩Ⅱ以上の岩であった。しかし,地元対応により,発破掘削が不可能な状況下における深礎杭の施工が要求された。

3 施工法

(1)工法の概要

本工法は,遠隔操作システムの採用により,従来の深礎工法の孔内作業を無人化し,作業環境と作業能率の向上,省力化を実現しようとするものである。この工法は,掘削システム,土留システム,構築システムに大別され,施工条件に応じて,各々のシステムを単独で使用することができる。

また,多数本の深礎において,掘削と土留作業を相互に繰り返し行うことにより,施工能率の向上が期待できる。

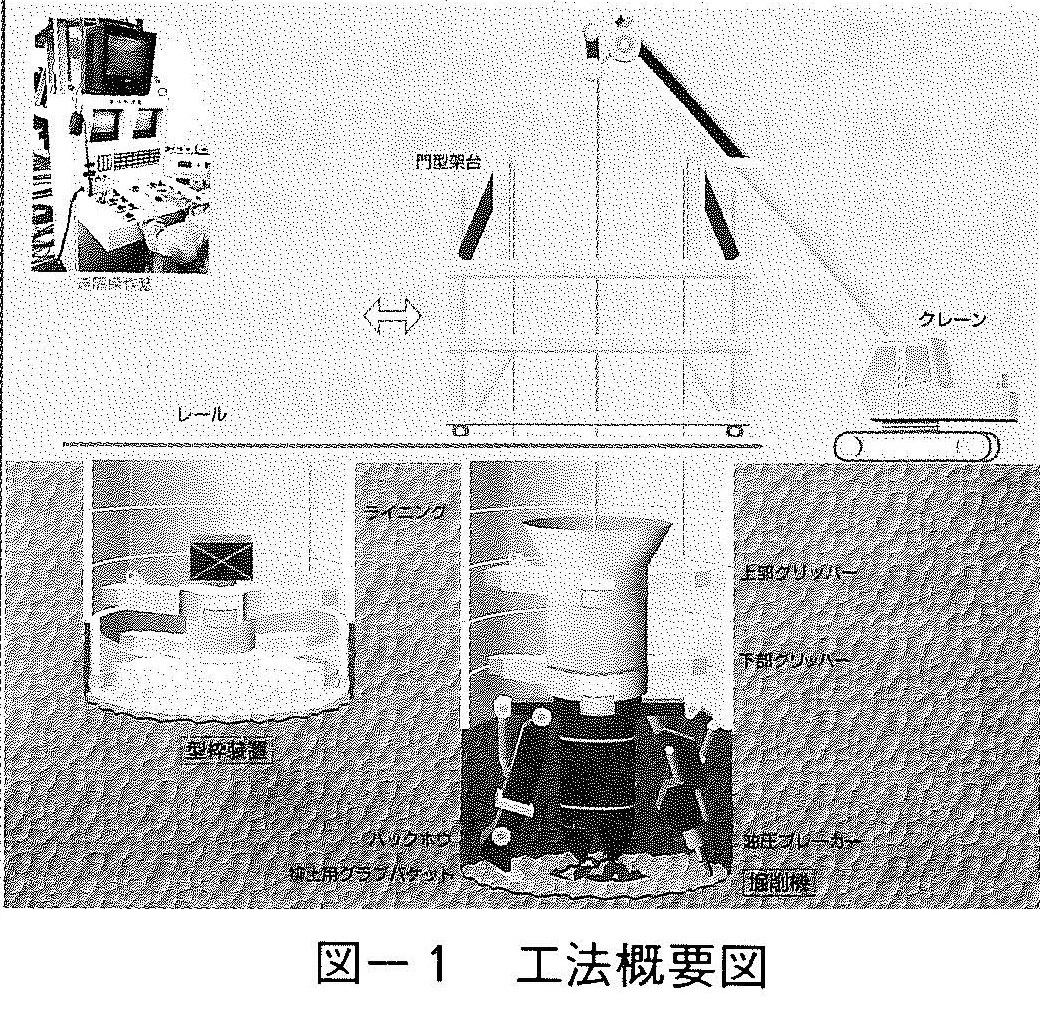

図ー1に工法の概要を示す。

(2)適用範囲

以下に今回持ち込まれた施工機械の適用を示す。

① 適用径(設計径):φ2.5~φ3.0m

② 適用深度 :25.00mまで

③ 適用地盤 :土砂から軟岩まで

(3)特徴

① 施工機械の遠隔操作により,無人化施工が可能。

② 掘削と土留の併行作業ができる。

③ 場所打ちライニングによる土留方法の採用。

④ 施工機械の自動姿勢制御による出来形管理。

⑤ 4tトラックによる分割運搬が可能。

4 施工実施例

徳島自動車道工事における以下の1例である。

① 杭径:φ2.5m

② 杭長:11.5m

③ 本数:8本(施工総延長:92m)

④ 土質:粘土混じり砂礫層

5 本現場における施工

(1)掘削

掘削作業では,本工法の施工機械に装備されている油圧ブレーカとバックホウおよび排土用のグラブバケットを使用し,地上からの遠隔操作により,岩の破砕と孔壁整形,排土を行った。

写真ー2に掘削状況,写真ー3に掘削機の遠隔操作状況を示す。

また,油圧ブレーカの補助として,試験的にドリフタ(削孔機)を用いた。

(2)土 留

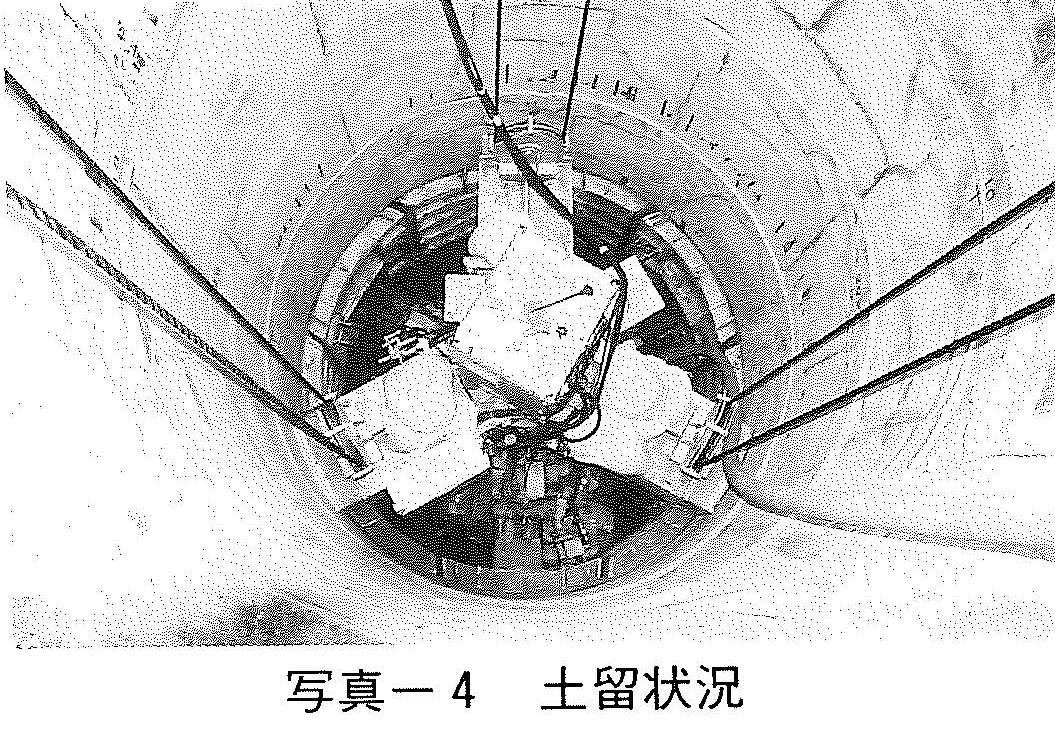

土留には,場所打ちライニングを採用し,掘削後,直ちに掘削地山に特殊モルタルを打設することにより,従来工法と比較し,早い土留が可能とした。写真ー4に土留状況を示す。

(3)杭構築

鉄筋かごの組立は,本工法の地上組立方式により,孔内無人で施工を行った。

6 施工結果

(1)施工能率

SH-SHINSO工法の施工実績は,砂礫層の施工のみであったため,新たに本工事の岩施工を加えることにより,施工性能を評価するための土質別データを得ることができた。

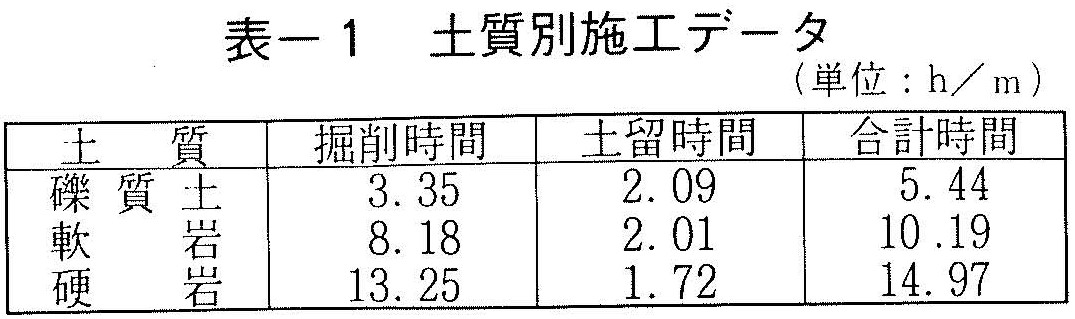

表ー1に土質別の平均施工時間のデータを示す。

(2)土留性能

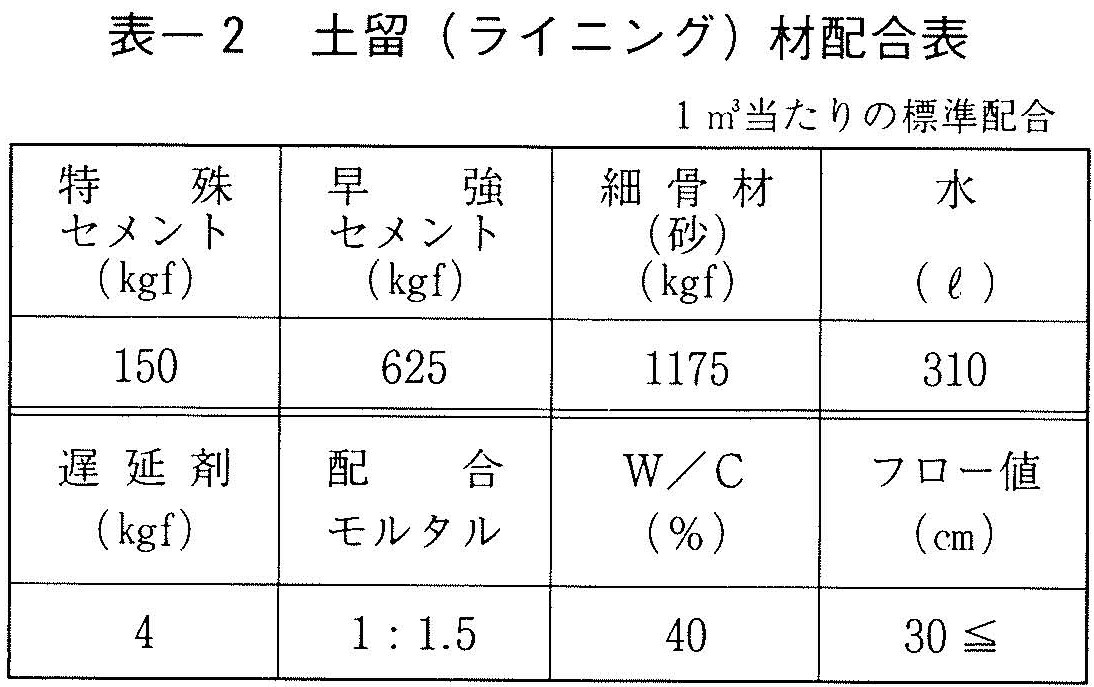

土留方法は,現場練りされた特殊モルタルを打設する場所打ちライニングによるもので,流動性,速硬性の高い材料を打設するものである。

現場は,作業スペースの都合上,現場練りを行うプラントと打設位置との距離が30m程度あり,また,急斜面の狭隘箇所であることから,長距離圧送と早期の強度発現による地山保持が要求された。そこで,今回の施工で使用された材料は,本現場条件を考慮し,改良を加えたもので,早強モルタルをベースとして,相反する性質の硬化促進材と遅延剤を有効に配合することにより,性能管理値と現場条件を満たす流動性と速硬性を得ることができた。

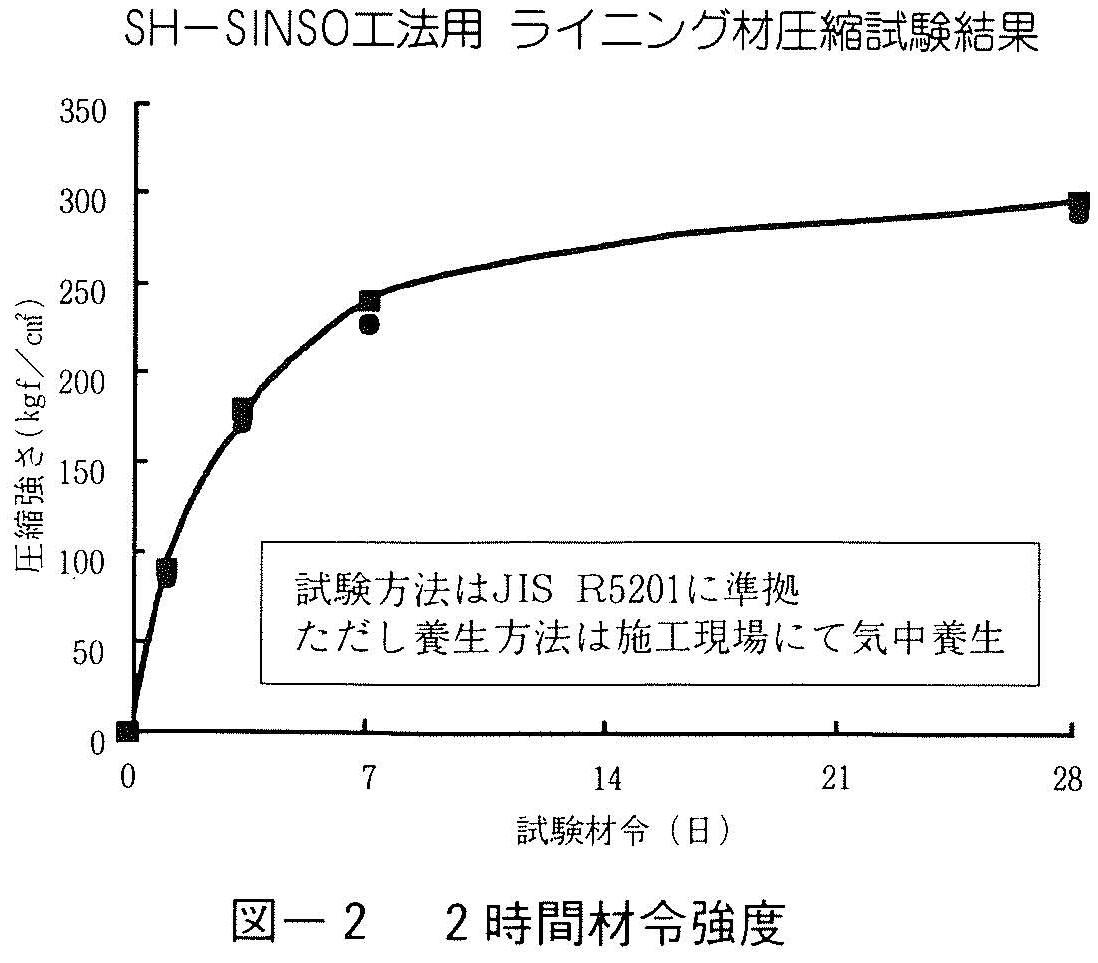

表ー2に今回使用された材料の配合,図ー2にその配合材量の2時間材令強度を示す。

(3)無発破掘削

施工ヤードの周辺環境は,民家が隣接し,急斜面の狭隘箇所であるため,騒音・振動の問題と安全面から発破掘削ができない状況を強いられた。そのため,無発破施工での施工性を考慮した上で,パイロット事業として機械化施工を採用するに至った。

この工法の施工機械には,油圧ブレーカが標準装備されており,軟岩までの岩掘削に使用され,硬岩掘削時には,油圧ブレーカの補助として,事前に掘削地盤の自由面を確保するため,ドリフタ(削孔機)を取付けて用いる。

今回,現場の土質は,ほとんどが軟岩Ⅱであり,一軸圧縮強度約1800kgf/cm2の硬岩転石は出現したが,部分的であったため,ドリフタの使用頻度は,テスト的なものに留まった。

油圧ブレーカは,やや小型であるが,軟岩に対しての破砕性能は,ほぼ満足ゆくものであった。

しかし,本現場における硬岩質の転石に対しては,より大型のものが適切であったと考えられるが,施工機械の構造上,大型化は困難であった。

(4)作業環境

施工全般において,そのほとんどの作業は,孔内無人化が実施され,作業員を従来の狭い孔内での作業から解放することができた。

ただし,現場の岩質等の施工条件により,軽作業の一部で孔内作業を余儀なくされたが,孔内へ入孔の際には,装備されたゴンドラ装置を使用することにより,孔内作業で最も危険性の高い,昇降時の安全を確保することができた。

また,機械化施工によって,作業員を発破事故の危険性と狭い孔内での苦渋作業から解放し,作業環境の改善に寄与したことは,深礎工において大きな躍進であると考える。

7 結果考察

本現場で採用されたSH-SHINSO工法は今回,初めて岩施工を行った。したがって,事前の施工歩掛りは,施工業者の自主的な試験における一軸圧縮強度240kgf/cm2程度のコンクリート碑の破砕結果を基に作成した。この歩掛りと今回の施工実績を比較すると,施工能率が低い結果となった。

その要因として,施工前の歩掛り算定における岩質は,軟岩Ⅱであったが,実際には硬岩転石が存在したこと,また,その掘削において,施工機械の最大限の能力が要求されたため,施工困難となったこと,この現場の施工時間制限の条件により,施工サイクルが順調に回転しなかったことなどがあげられる。それらの要因により,予定の進捗に至らなかったと考えられる。

しかし,従来工法による施工実績と比較すると無発破の条件では,早い施工が可能となる。また,掘削中に併行して別の孔の土留を行うことにより,施工時間が短縮された。

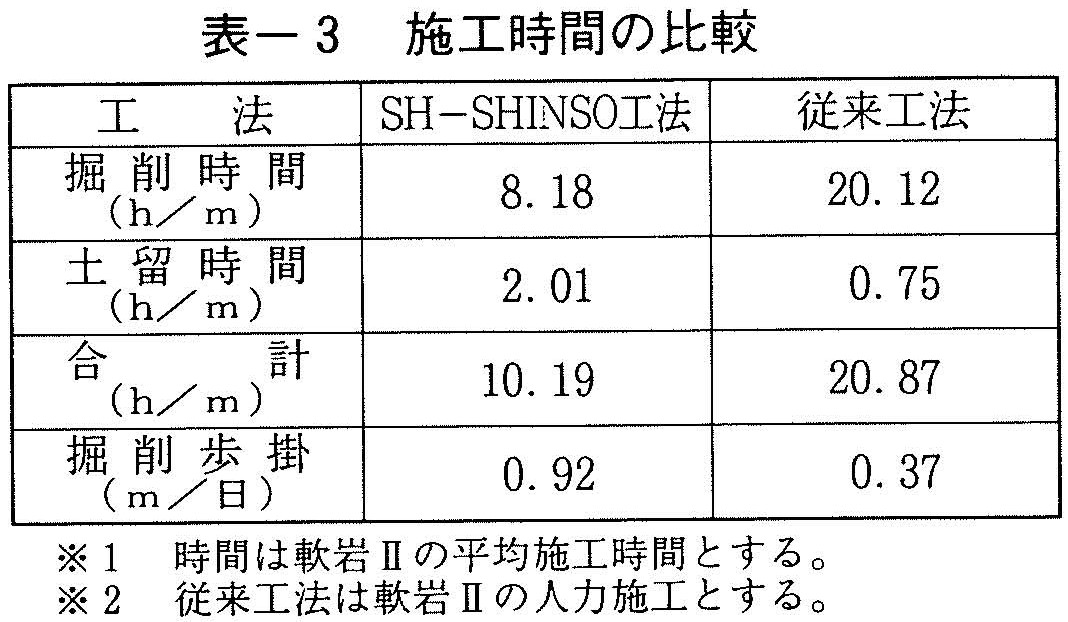

表ー3に本工法と従来工法の施工時間を比較して示す。

8 今後の展望

(1)掘削について

余堀り量を含めて2.7mの掘削径の中での施工では,使用されたもの以上の大型化は,現行の施工機械の構造では困難であり,岩掘削の性能向上のための改良が望まれる。しかし,より大型の深礎の施工では,施工機械の性能向上が容易であることから,SH-SHINSO工法の有効な特徴を生かした効果的な施工が可能となると考えられる。

(2)土留について

場所打ちライニングにおける打設材料は,現場で手配された細骨材(砂)と水に特殊材料と早強セメントを専用の可搬型プラントによって現場練りされたものであるが,毎回,材料温度の測定により遅延剤の量を補正することが必要となった。

また,その遅延剤の微量な加減により,流動性と初期の強度発現に大きく影響するため,今後,より容易な施工性が得られるための研究開発が要望される。

(3)無発破・無人化施工について

機械化施工により,深礎杭の全施工長を無発破で岩掘削することができたが,歩掛りを考慮すると本現場の岩質においては,より性能の高い施工機械の導入が必要であったと考える。また,全施工長の掘削において,孔内無人化施工を達成することができたが,岩掘削のため,土留用型枠装置の設置に必要な,掘削底盤の整形に改良の余地があると考える。

したがって,現段階では,実施工での使用には不十分な箇所があるが,環境問題等により,深礎の無発破施工の需要拡大は確実であるため,本工事の施工実績を考慮し,今後の工法の改良に期待するものである。

(4)コスト低減方法について

本工法の施工コストでは,機械損料が大きなウエイトを占めているため,設備の簡素化による対応が必要とされる。それと共に,より効率の良い機械化により,機械付き人力の低減が望まれる。

また,土留材については,作業サイクルを考慮し,通常の早強モルタルの採用や特殊セメントの改良等を研究する必要があると考える。

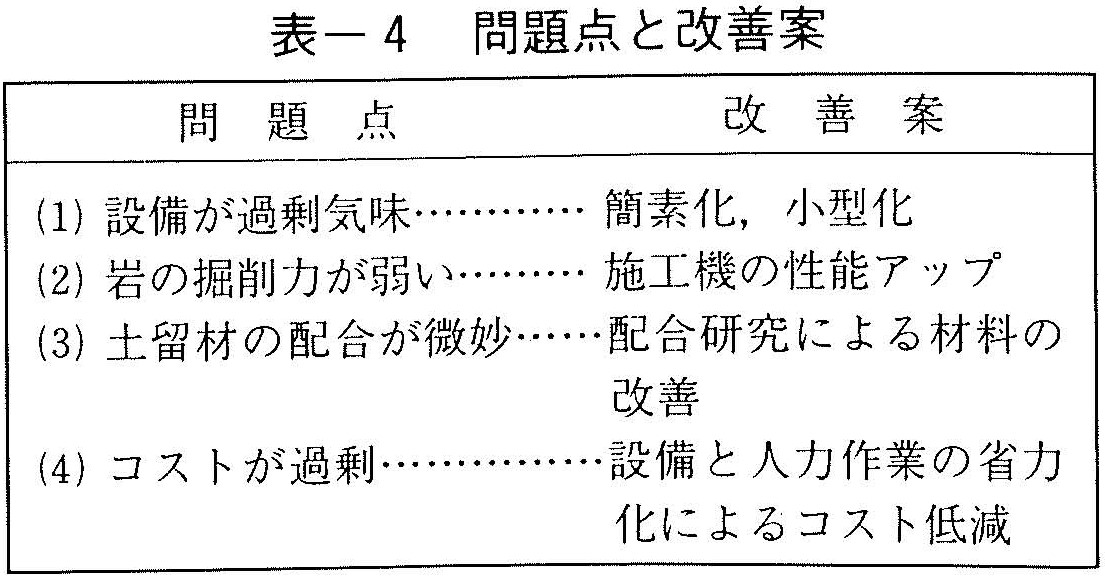

表ー4に本工法の問題点と改善案を示す。