歩道(小型)清掃車の性能改善に関する検討について

国土交通省 九州地方整備局

九州技術事務所

施工調査・技術活用課 施工調査係長

九州技術事務所

施工調査・技術活用課 施工調査係長

平川良一

キーワード:歩道(小型)清掃車、降灰、回収能力向上、粉塵抑制

1. はじめに

歩道部に堆積した降灰等は、通行の安全確保や生活環境の保全を目的に歩道(小型)清掃車により清掃を行っている。しかし、現在使用している歩道(小型)清掃車は降灰用に製作されたものではないため、清掃時の粉塵発生やインターロッキング等の段差部や水分を含んだ降灰等については掃き残しという問題が生じている。そのような問題点を解決するため、今年度より火山灰の効率的な除去に向けて、歩道(小型)清掃車の性能を向上する検討を行ったのでその結果について報告する。

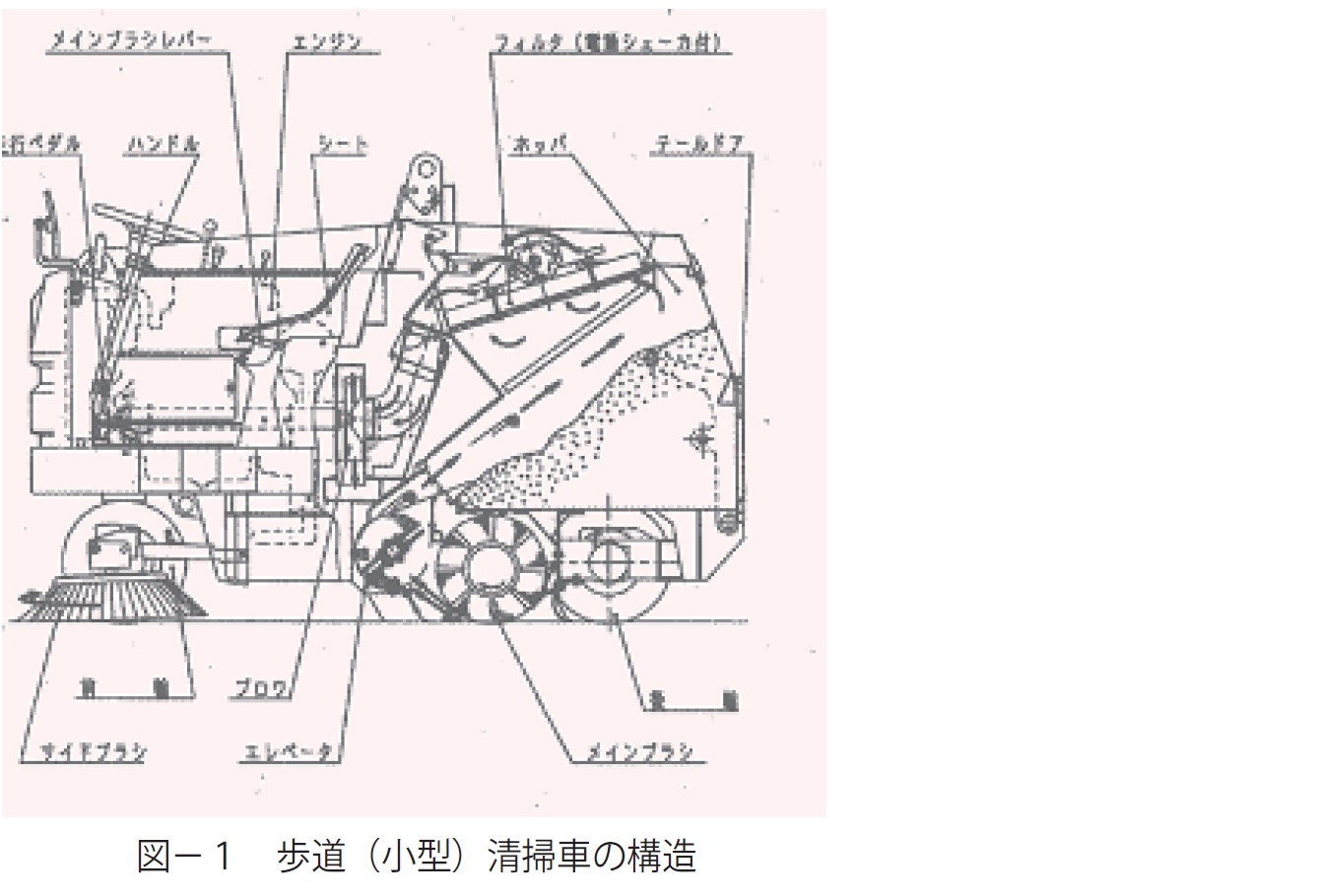

2. 歩道(小型)清掃車の構造

歩道(小型)清掃車の構造を図- 1 に示す。

歩道(小型)清掃車は端部の降灰をサイドブラシでメインブラシ部に集め、メインブラシ部の降灰と併せてエレベータに乗せホッパーに回収する構造となっている。

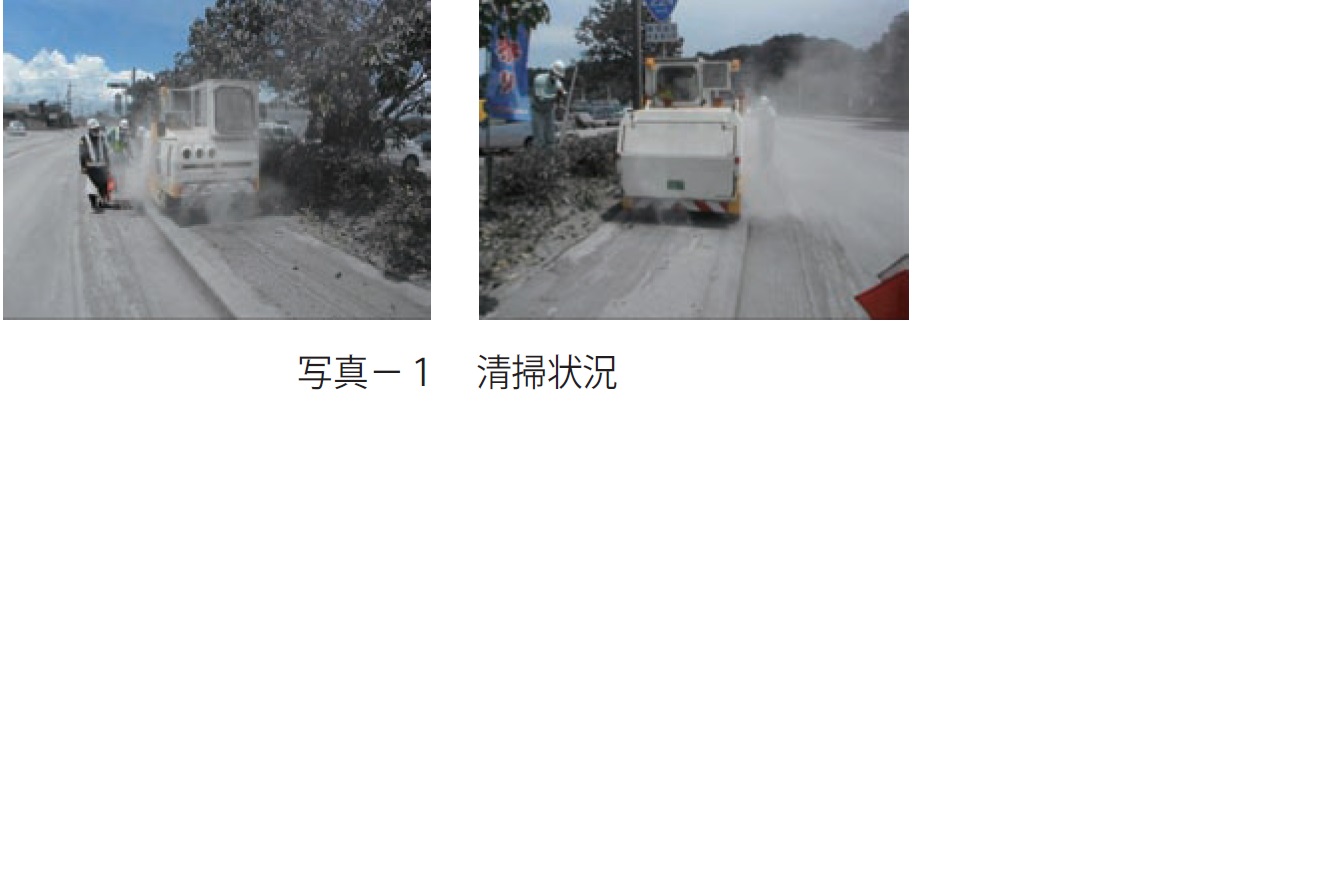

3. 問題点の抽出

検討を行うにあたり、現状の清掃作業での問題点を把握するため、鹿児島国道事務所、大隅河川国道事務所において現場踏査を行った。清掃状況を写真- 1 に示す。

現場踏査の結果、下記8 項目の問題点が抽出された。

①回収能力不足

・掃き残しがあり、同じ箇所を何度も清掃を行う。特に、段差等があると追従性が悪い。

②粉塵抑制

・清掃時、周囲に粉塵が巻き上がる。

③メインブラシ耐久性不足

・耐久性がないため短期間での取替が必要。

・メインブラシ押付位置が1箇所しかないため必要以上に押さえつけて清掃を行う。

④フィルター耐久性不足

・水分を含んだ降灰では詰まりやすく、破損もしやすい。

⑤キャブ(運転席)内粉塵進入

・清掃時、隙間から粉塵が進入する。

⑥フレーム下部視認性不良

・フレーム下部(特に右側)が、オペレーターより見えないためぶつけやすい。

⑦ホッパーからの荷離れが悪い

・降灰等を排出する場合、荷離れが悪くホッパーを何度も上下する必要がある。

⑧小回り性不足

・小回りがきかないため、狭い箇所では何度も切り返しを行う必要がある。

4. 既存技術の調査

現場踏査結果による問題点の解決のため、既存技術の調査を行い、その中から適用可能と思われる技術の抽出を行った。

抽出を行った技術の概要は以下のとおりである。

①回収能力向上

・メインブラシ材質、列数、直径の変更

・回転数の向上

②粉塵抑制

・防塵カバー設置

・散水

③メインブラシ耐久性向上

・メインブラシ材質、列数、直径の変更

・メインブラシ押付力調整機能改良

④フィルター耐久性向上

・フィルター材質変更

・フィルター構造変更

⑤キャブ(運転席)内粉塵抑制

・隙間に防塵用ブラシ設置

⑥フレーム下部視認性改良

・アンダーミラー設置

⑦ホッパー荷離れ改良

・材質の変更

⑧小回り性向上

・構造変更

なお、⑧小回り性向上のために構造変更を行うには、現在の清掃車の小型特殊車両の範囲内では厳しいこと、改造を行う場合でも改造費が莫大となることから今回の検討からは除外した。

5. 要素実験

抽出を行った既存技術の有効性を確認するため、九州技術事務所構内で要素実験を行った。

実験は、大隅河川国道事務所保有の歩道清掃車( 豊和工業、HF66αH、車台番号:HF66A3-67164)を使用した。実験状況を写真- 2 に示す。

(1) 回収能力向上

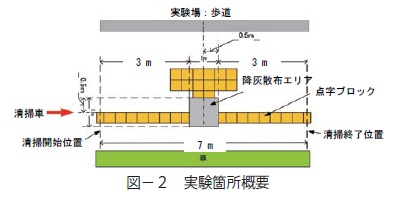

回収能力向上の実験は、実験箇所(概要は下記のとおり)を清掃車で走行し、その時の散布箇所の降灰残量及び清掃終了箇所における主ブラシ格納時の降灰残量状況(目視確認)にて判断した。

実験走行区間 : 7 m

降灰の散布区間 : 長さ1m ×幅1m

(点字ブロック部)

降灰散布量 : 7.5㎏

清掃速度 : 約5㎞/h

実験箇所の概要を図- 2、降灰散布状況を写真 - 3 に示す。

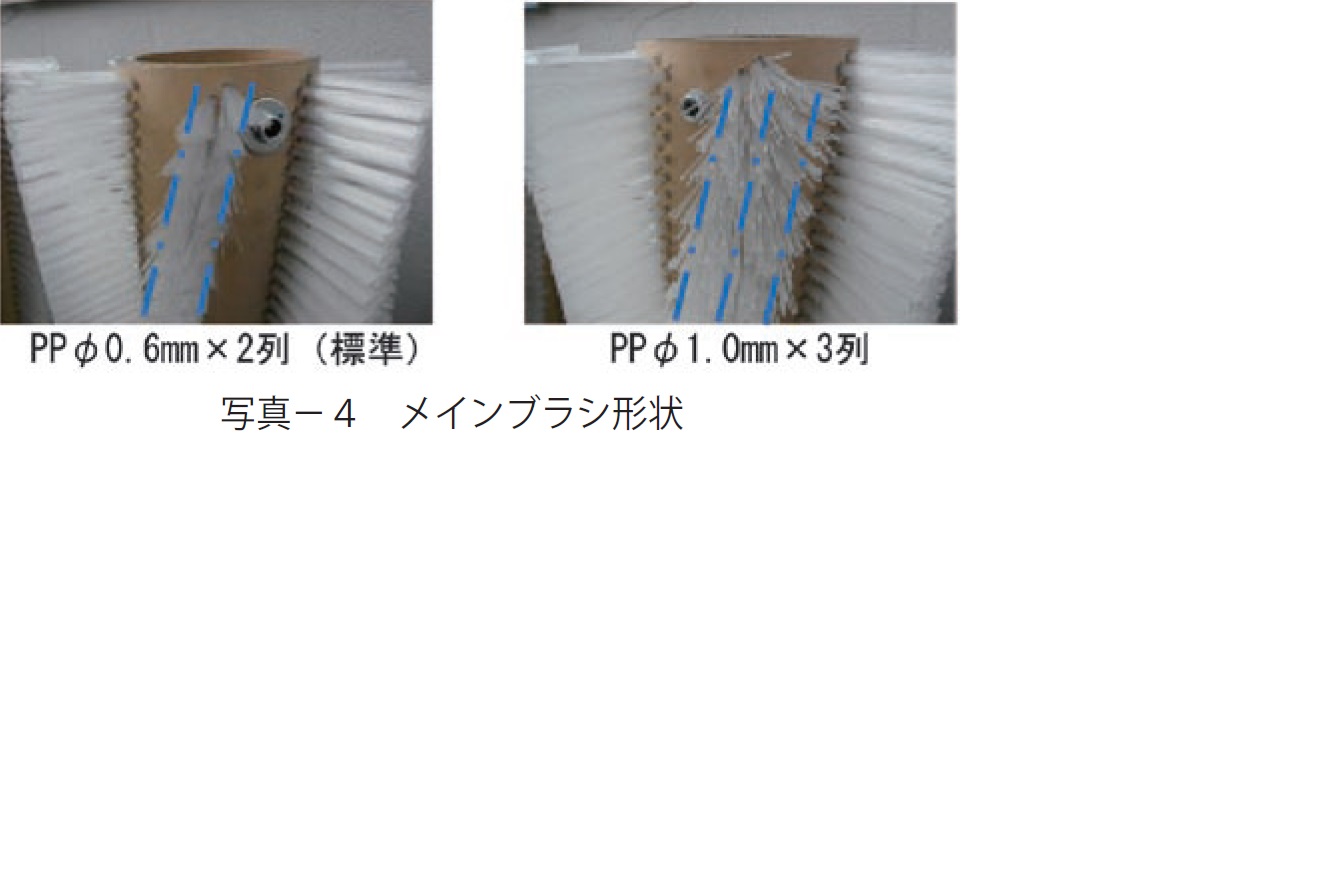

まず、メインブラシ材質等の違いによる回収能力の比較を行った。メインブラシは、現状のポリプロピレン(PP)より剛性の高いポリエステル(PET)や鋼線混じりへの材質変更、列数増加、ブラシ直径の増径を行った下記の5 種類を使用した。

①ポリプロピレンφ 0.6㎜× 2 列(標準)

②ポリプロピレンφ 0.6㎜× 3 列

③ポリプロピレンφ 1.0㎜× 3 列

④ポリエステルφ 0.6㎜× 2 列

⑤(ポリプロピレンφ 1.0㎜+鋼線φ 0.3㎜)× 3 列

上記①と④のメインブラシの形状を写真- 4 に示す。

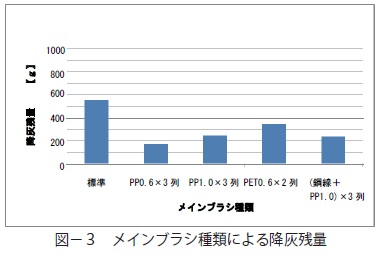

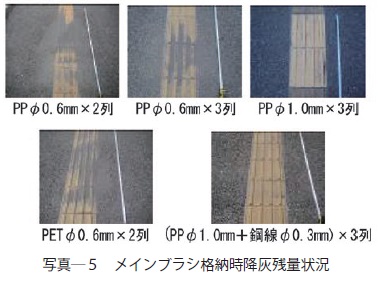

各メインブラシ毎の散布箇所の降灰残量を図-3、メインブラシ格納時の降灰残量状況を写真-5 に示す。

上記実験結果により、回収能力向上としてのメインブラシ種類は下記2 種類が優位であった。

①ポリプロピレンφ 1.0㎜× 3 列

②(ポリプロピレンφ 1.0㎜+鋼線φ 0.3㎜)× 3 列

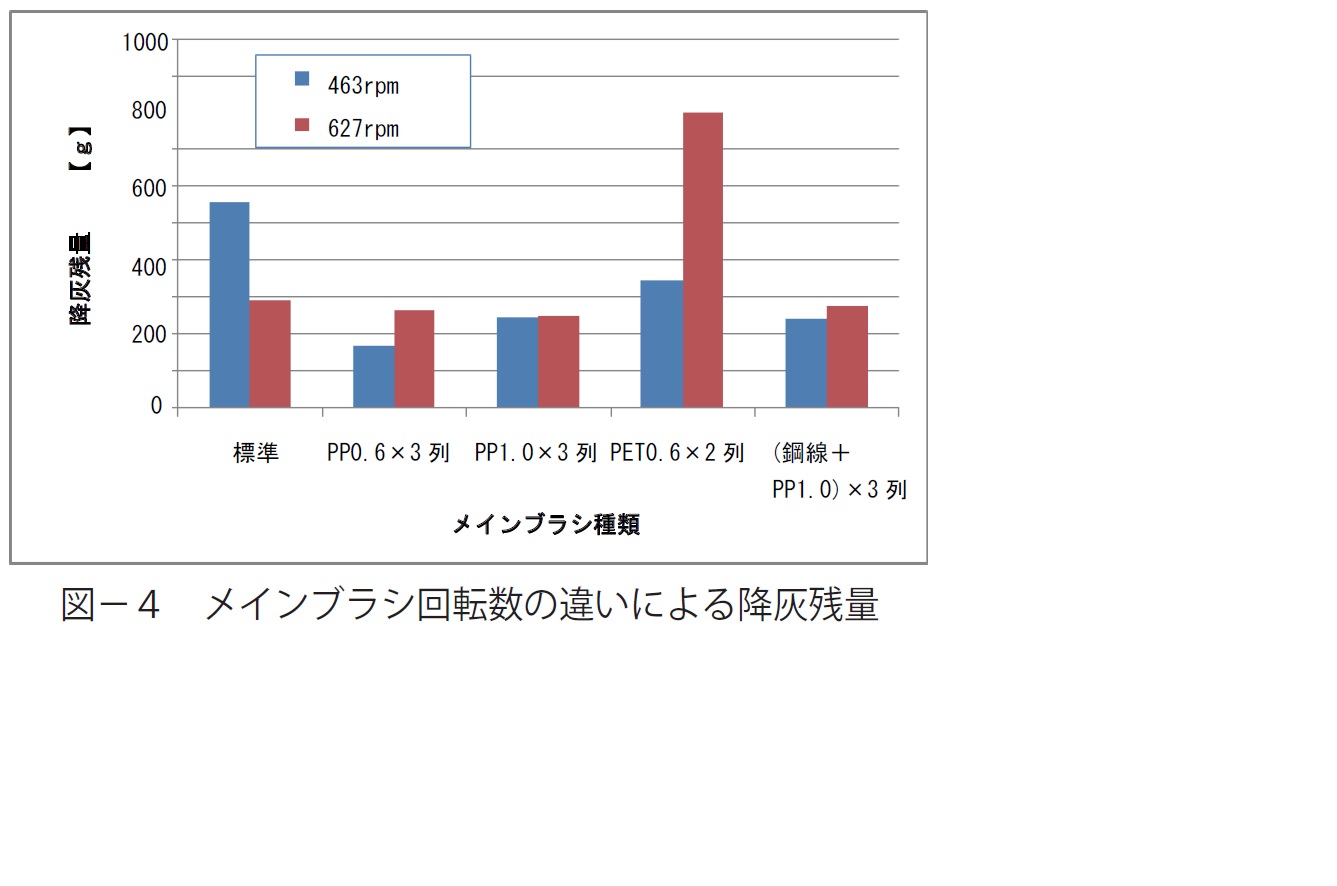

次に、メインブラシ回転数の違いによる回収能力の比較を行った。実験で使用した回転数は以下の2 通りである。

① 463rpm(現状)

② 627rpm

2種類の回転数での各メインブラシにおける散布箇所の降灰残量を図- 4 に示す。

P P φ 0.6 ㎜ × 2 列( 標準) 以外は回転数627rpm の方が降灰残量は多くなっており、メインブラシ回転数は463rpm(現状)の方が有効であった。

(2) 粉塵抑制

粉塵抑制については、防塵カバー(前方+左側+サイドブラシ部)有り、無し及び散水有り、無しの状態での粉塵発生状況の確認を行った。

実験箇所の概要は以下のとおりである。

実験区間 : 7 m

降灰の散布区間 : 長さ2m ×幅1.7m

降灰堆積量 : 12.75kg

清掃速度 : 約5㎞ /h

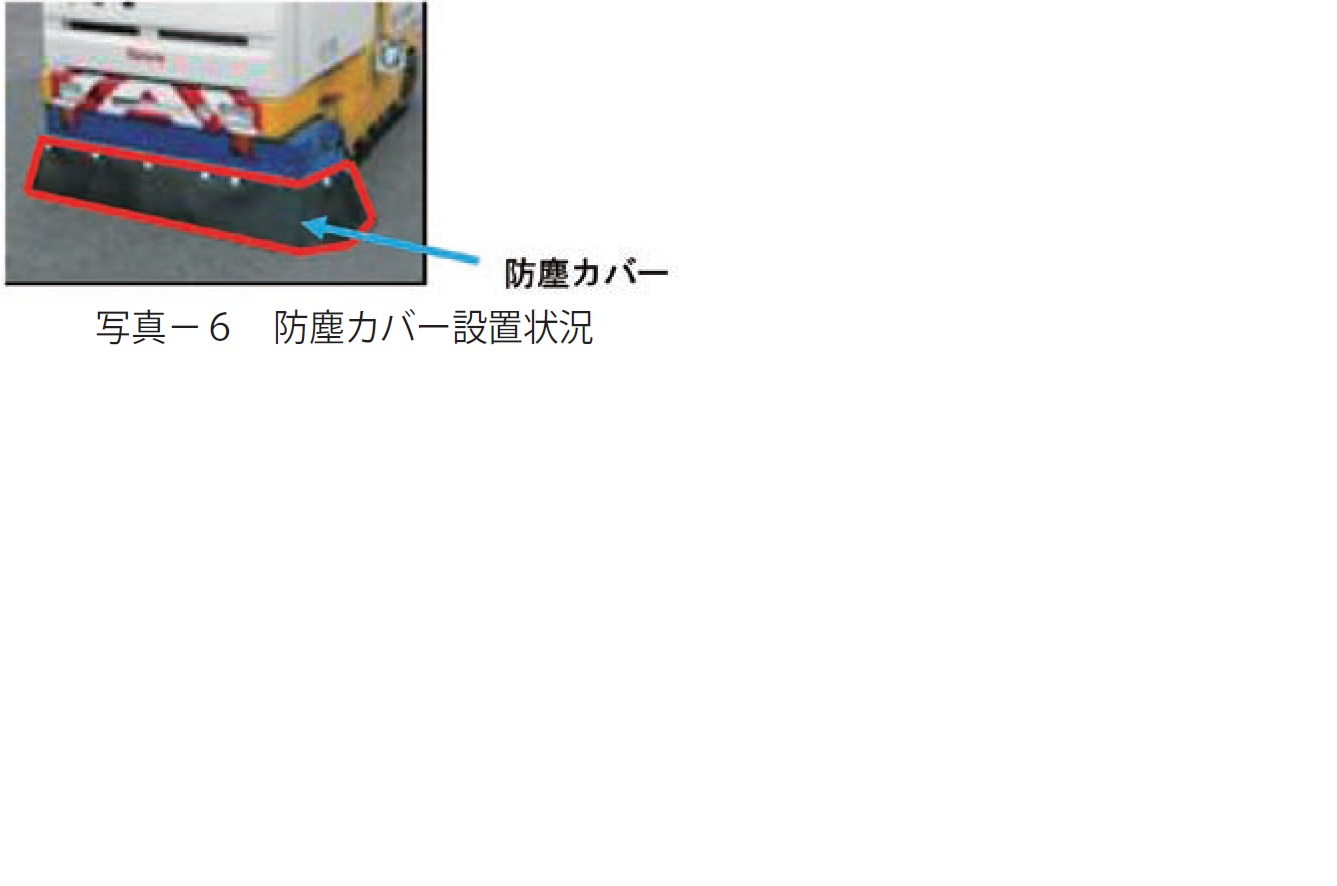

防塵カバーの設置状況を写真- 6 に示す。

防塵カバーの有無による粉塵発生状況を写真-7 に示す。

防塵カバーを設置した場合は粉塵発生が非常に少なく粉塵抑制に有効であった。

散水の有無による粉塵抑制は、要素実験では明確な差がでなかったため、現場実証実験時に再度確認を行った。

(3) メインブラシ耐久性向上

実験はコンクリート板上で、1 時間メインブラシを回転させ、その前後で各ブラシ5 箇所についてブラシ長さの計測を実施した。

また、PETφ 0.6㎜× 2 列は回収能力について他のブラシと比べ特に優位性がなかったため耐久性の実験は行わなかった。

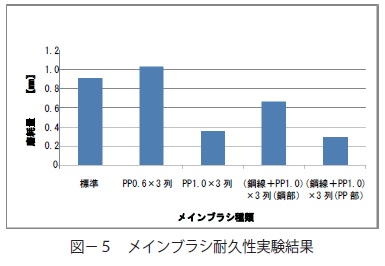

実験状況を写真- 8、実験結果を図- 5 に示す。

PPφ 1.0㎜× 3 列、(PPφ 1.0㎜+鋼線φ 0.3㎜)× 3 列は、PPφ 0.6㎜× 2 列に比べ摩耗量が約1 / 2 と減少した。

なお、(PPφ 1.0㎜+鋼線φ 0.3㎜)× 3 列の鋼線部の方がPP部に比べ摩耗量が大きいのはメインブラシを強制的に押しつけたことによる鋼線の破損が発生したためである。

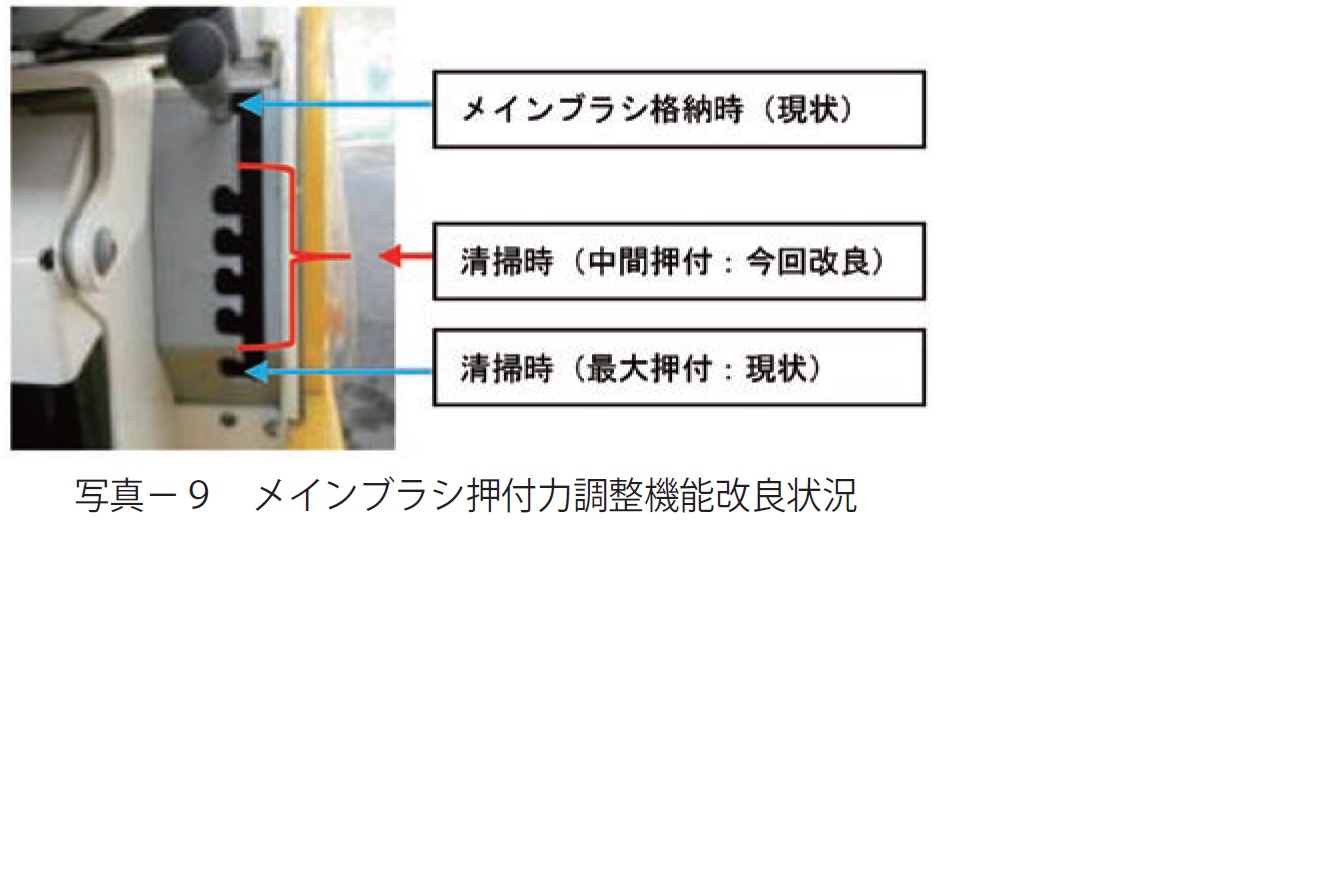

また、清掃時にメインブラシの押付け箇所が1箇所しかないため、メインブラシの摩耗状況に応じた最適押付状態での清掃が可能なようにメインブラシ押付力調整機能の改良を行った。改良はメインブラシを押しつけるレバーの固定箇所の数を2 段階から6 段階とした。改良の状況を写真- 9に示す。

(4) フィルター耐久性向上

フィルター耐久性を向上するために、現在のフィルターの表面を樹脂コーティングした高性能フィルター(ミクロテックス)、フィルター面積を大きくとれるバッグフィルターについて実験を行った。実験で使用したフィルタ-を写真- 10に示す。

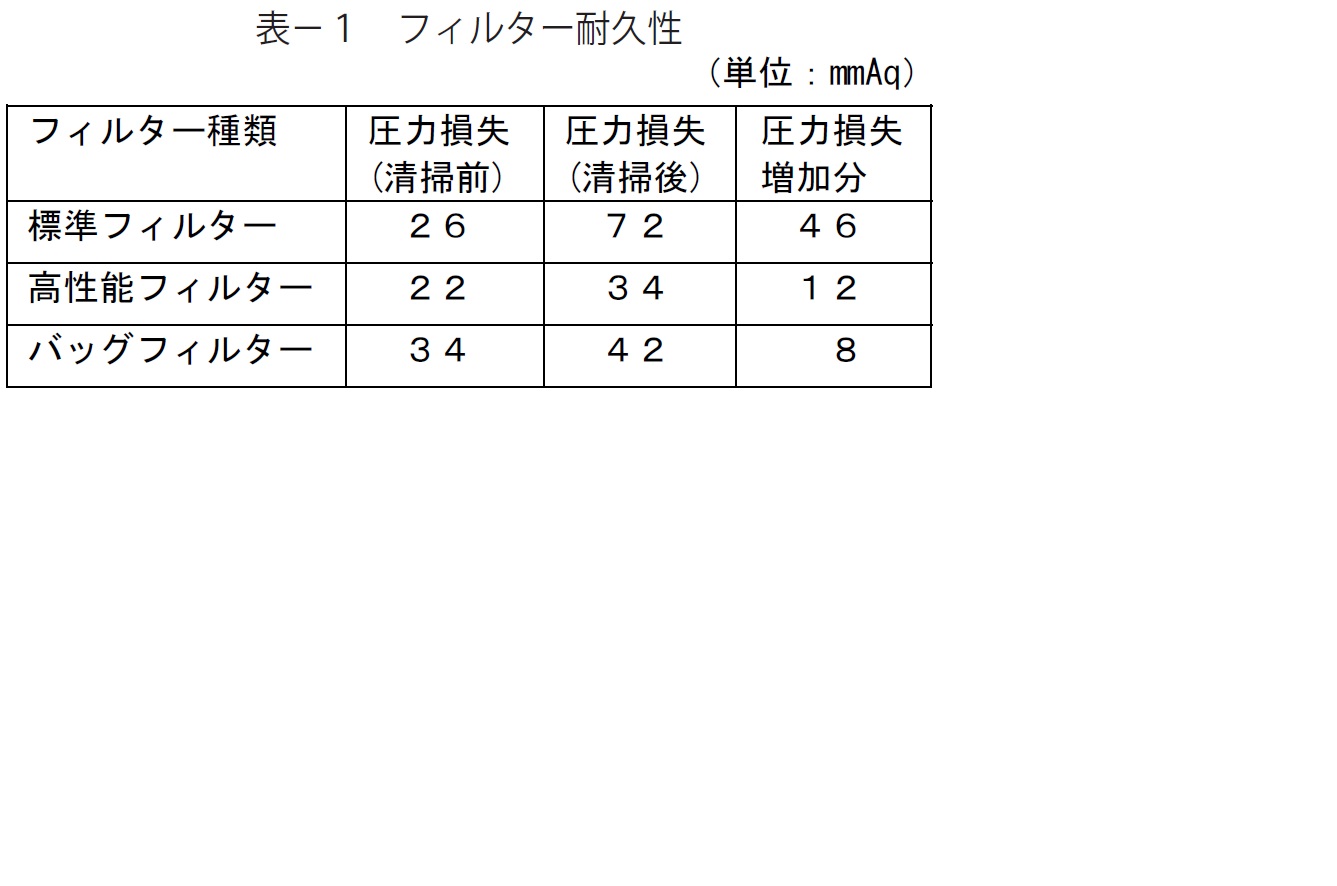

実験は、各フィルターについて清掃前と10㎏の降灰を清掃した後にフィルター前、後の圧力損失を液中ゲージで計測し、その増加分での詰まり具合を確認した。実験結果を表- 1 に示す。

清掃時の詰まりに対しては、バッグフィルター、高性能フィルター、標準フィルターの順で優位であった。但し、バッグフィルターは高性能フィルターに対して金額が約3 倍(取り付けのための改造費込み)となるため、経済性も考慮して高性能フィルターが有効であると判断した。

(5) キャブ(運転席)内粉塵抑制

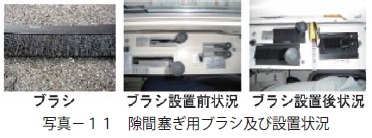

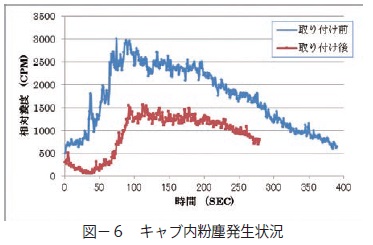

実験は、各レバー部(7 カ所)の隙間塞ぎ用のブラシの設置の有無の2 条件で、約10㎏の降灰を清掃した時の粉塵量の計測を行った。隙間塞ぎ用ブラシ及び設置状況を写真- 11 に示す。

実験結果を図ー6に示す。

隙間塞ぎ用ブラシを設置することで、キャブ内の粉塵発生量は約1 / 2 となり粉塵抑制に効果があった。

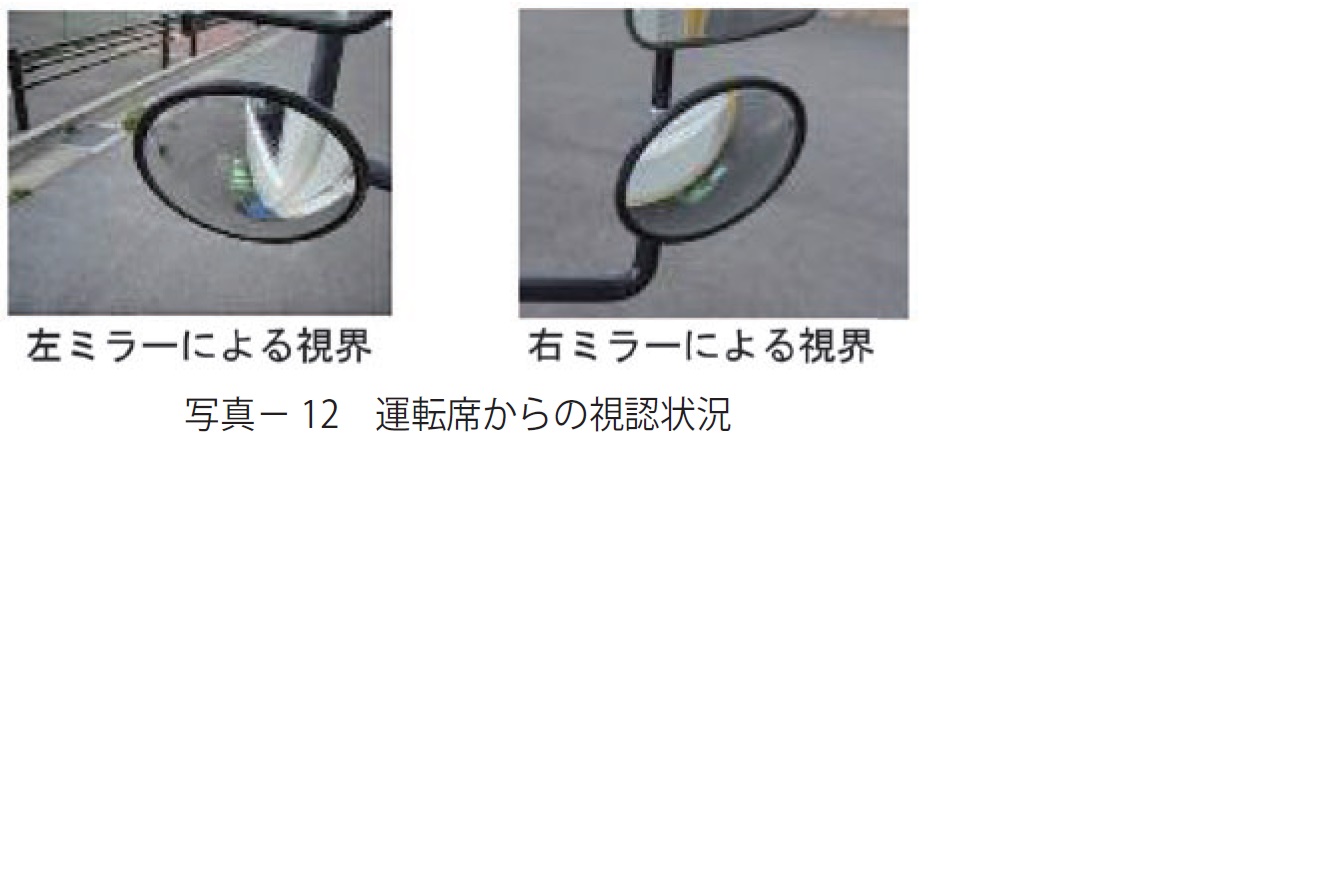

(6) フレーム下部視認性改良

フレーム下部視認性向上のため左右にアンダーミラーの設置を行った。運転席からのアンダーミラーの視認状況を写真- 12 に示す。

ミラー設置により視認性向上の効果が確認された。

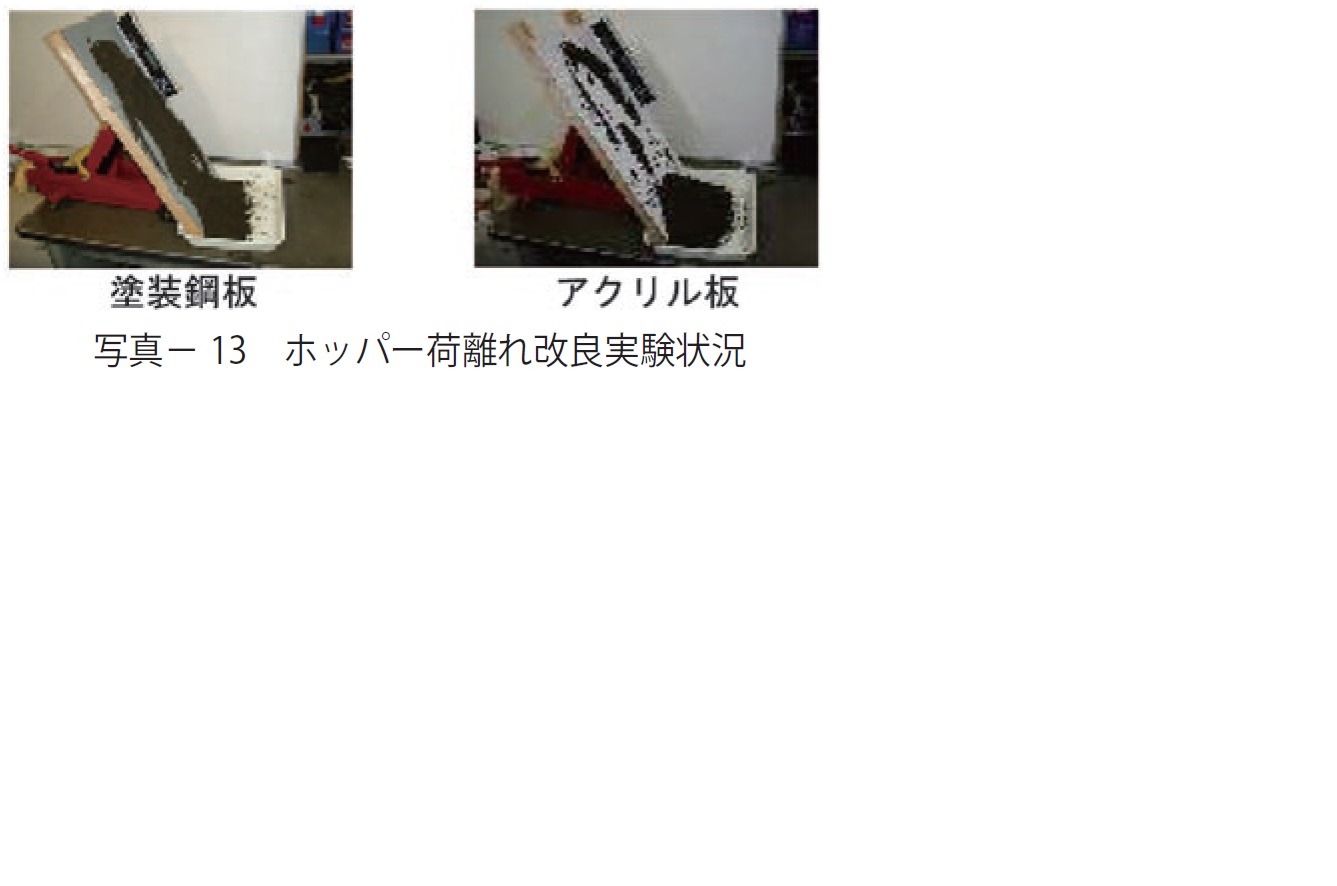

(7) ホッパー荷離れ改良

実験は、通常の塗装鋼板とアクリル板で実験を行った。実験の状況を写真- 13 に示す。

塗装鋼板では約50 度の状態で降灰が滑り落ちたのに対し、アクリル板では約40 度の状態で滑り落ち、低摩擦材であるアクリル板がホッパー荷離れについては有効であった。

6. 現場実証実験

要素実験において、有効な結果が得られた条件の中で特に重要である回収能力向上と粉塵抑制について現場での効果を確認するため現場実証実験を図- 7 に示す鹿児島市黒神で行った。

実験は、下記条件の組み合わせで行った。

・メインブラシ種類

① PP φ 0.6㎜× 2 列(標準)

② PP φ 1.0㎜× 3 列

③(PP φ 1.0㎜+鋼線φ 0.3㎜)× 3 列

・メインブラシ回転数

① 463rpm(標準)

・メインブラシ押付力

①中間加圧

②フル加圧

・防塵カバー

①あり

②なし

・散水

①あり

②なし

(1) 回収能力向上

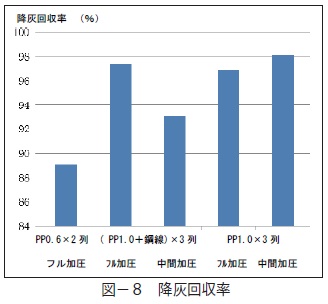

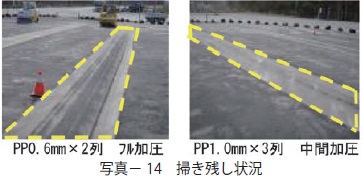

実験は長さ20m ×幅2m の区間を清掃速度約5㎞/h程度で行い、その中に0.5m 四方のエリアを4 箇所設けて、清掃前の降灰の堆積量(2 箇所)と、清掃後の降灰残量(2 箇所)の計測を行った。なお、当日の降灰堆積量は1,000 ~ 3,000g/㎡程度であった。実験結果を図- 8、掃き残し状況を写真- 14 に示す。

回収能力は押付状態により若干の違いはあるが、PPφ 1.0㎜× 3 列が最も回収率が良く、次いで(PPφ 1.0㎜+鋼線φ 0.3㎜)× 3 列、PPφ 0.6㎜× 2 列の順であった。また、価格的にもPPφ 1.0㎜× 3 列の方が(PPφ 1.0㎜+鋼線φ 0.3㎜)× 3 列より安価であり、メインブラシ種類としては、PPφ 1.0㎜× 3 列が最も有効であった。

(2) 粉塵抑制

粉塵抑制は、防塵カバー及び散水の有無の条件での粉塵発生状況について目視での確認を行った。

粉塵発生状況を写真- 15 に示す。

防塵カバー及び散水無しの場合は非常に多くの粉塵が発生しており、防塵カバーのみの設置では、粉塵発生量は少くなったが、まだ粉塵が発生している状態であった。これは、降灰堆積量が多かったためだと考えられる。防塵カバー及び散水有りの場合は、粉塵発生量は非常に少なくなり、散水の効果が非常に大きいことが確認できた。

7. まとめ

今回、歩道(小型)清掃車の性能改善に関する検討及び各種実験の結果、回収能力向上、粉塵発生抑制等良好な結果が得られ、技術の有効性が確認できた。

今後は、防塵カバー構造、材質及び散水量、散水位置等の詳細な検討を進め、歩道(小型)清掃車の更なる性能改善を行っていく予定である。