女神大橋について

長崎県 土木部 道路建設課

木 村 晋

まえがき

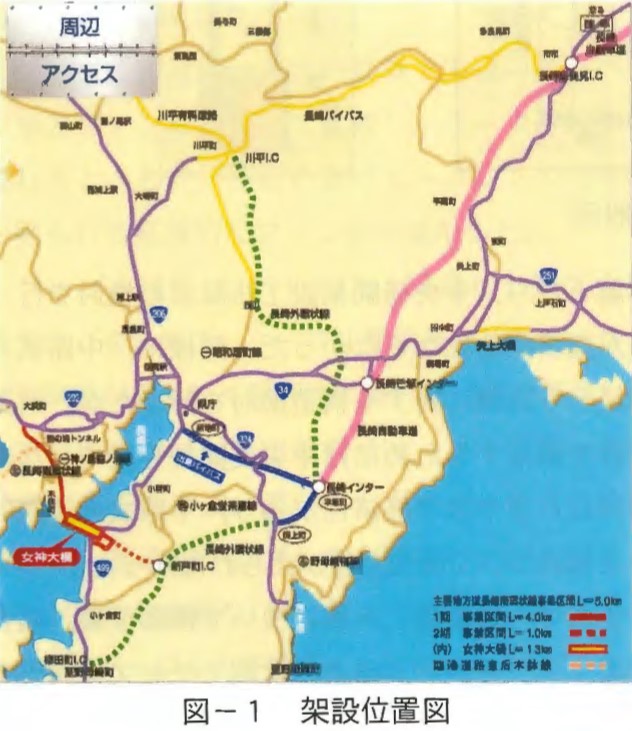

女神大橋は,図ー1に示す長崎港口に建設された3径間連続鋼斜張橋であり,平成17年12月11日に供用を開始した。

本事業は,長崎市内が地形的要因から放射型道路網となっているために長崎市内中心部で発生している交通混雑を緩和するため,環状型道路網を形成するものである。また,長崎港の両岸に分散している港湾施設を結び,将来は長崎自動車道と直結することで長崎港の港湾機能を強化し物流の効率化を図るものである。

そのため,環状道路(主要地方道)と臨港道路といった二つの機能をもち,国が国土交通省運輸局の直轄事業として下部工を施工し,長崎県が国土交通省道路局の補助事業として上部工の施工を行った。

本報告は,長崎県が施工した女神大橋斜張橋上部工について述べるものである。

1 橋梁概要

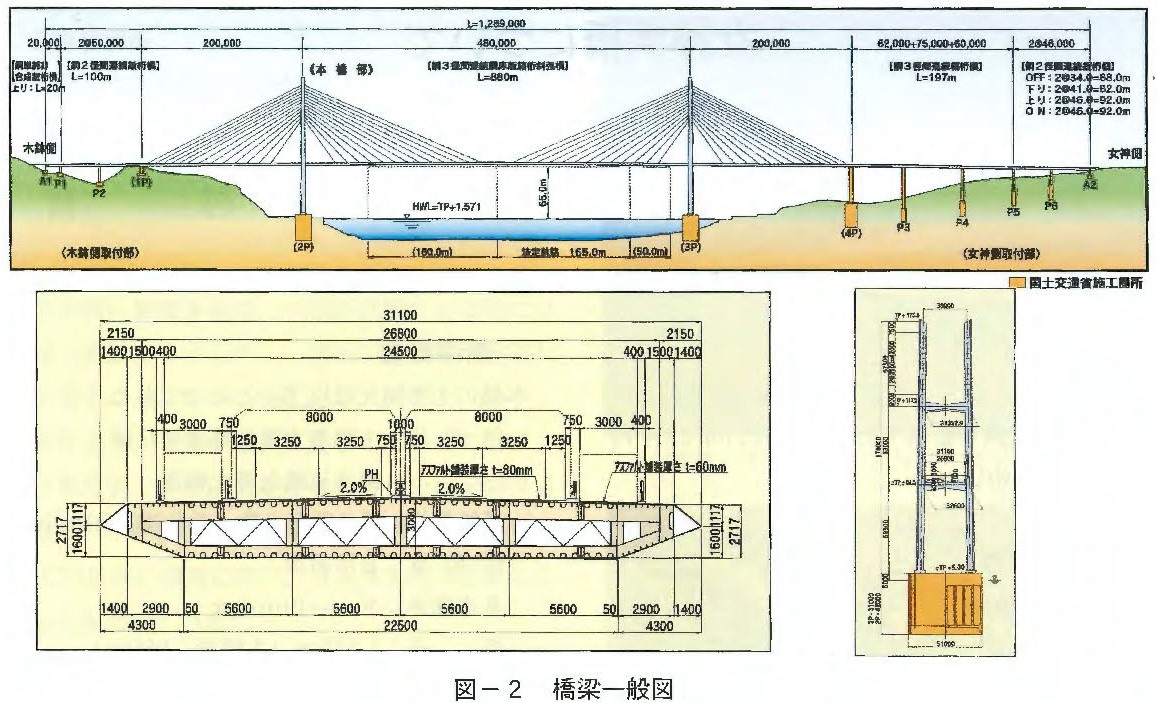

本橋の主要緒元は以下のとおりである。

路線名:主要地方道長崎南環状線,臨港道路女神大橋線

道路規格:第3種第2級(設計速度60km/hr)

活荷重:B活荷重

基本風速:V10=49m/sec

橋 長:1,289m(主橋梁:880m)

有効幅員:(歩道)3m+(車道)2@8m+(歩道)3m

橋梁形式:3径間連続鋼斜張橋(主橋梁)

主桁形式:扁平6角形鋼床版箱桁

主塔形式:H型鋼製主塔

ケーブル形式:マルチファン形式2面吊り(13段)

図ー2に橋梁一般図を示す。

2 本橋の特徴

本橋は,国内6番目の支間長となる長大斜張橋である。架設地点は,長崎港の入り口に位置し,国際観光船を始めとした大型船舶が航行することから,桁下航路高を国内斜張橋としては最も高い65mに設定している。

加えて主桁の架設にあたっては,側径間の桁下が国道や急斜面であり大ブロック工法が行えないため,バランシング架設工法を採用している。

このため,特に架設時においては非常に柔らかい構造となり,従来にも増して耐風安定性の検討が重要であった。

また中央径間側は離島航路を始めとした多くの船舶の往来があり,フローティングクレーン(以下FC)を用いた主塔や主桁の大ブロック架設,および台船を用いた中央径間側主桁の直下吊り架設等においては,航行船舶との調整が重要であった。

このような背景の下,現地風観測,風洞試験による耐風性の検討を進めるとともに,学識経験者,海事関係者および関係官公庁で構成される調査専門委員会を開催し安全性の検証を行った。

3 設 計

3-1 橋梁形式決定

航路幅は長崎港の船舶航行調査結果及び(社)西部海難防止協会における女神大橋建設工事に伴う船舶航行安全対策調査専門委員会の答申で375mとされ,さらに当該航路が,外港から湾内に向かって建設位置の約400m手前で約20度左に折れており,航行安全対策の観点から航路東側に50mの余裕を確保することとされた。

これに加え,建設予定位置の海底地形調査結果,地質調査結果,橋脚の寸法,施工方法などを考慮し中央径間長が480m以上となった。

中央径間480m以上の基本条件を満足できる橋梁形式は,斜張橋,吊橋,アーチ橋,連続トラス橋の4形式である。

しかし,航路条件,陸上部の交差条件を満足する中路式アーチ橋は,175+580+175=930mが必要となり,中央径間架設工法などの検討を行ったが経済的とはならなかった。同様に,中路式の連続トラス橋に対する構造検討を行ったが,航路条件を満足するためには中央支間長を長くしなければならずやはり経済性が劣り,下路式の連続トラス橋については安定性がえられなかった。

そこで,斜張橋と吊橋について橋脚位置,橋台位置アンカレッジ構造,女神アクセス道路等を含めて比較検討を行った。

斜張橋では,①両側主塔共海中橋脚案,②陸上橋脚主塔+海中橋脚主塔案 ③両側主塔共陸上橋脚 について比較を行い2案のうちで経済的な両側主塔海中橋脚案を比較検討案として選定した。

吊橋案では,アンカレッジ構築と航路右側に位置する国道499号とのアクセス道路との関係から,①両側主塔海中橋脚案,②陸上橋脚主塔+海中橋脚主塔,③両側主塔共陸上橋脚 について比較検討を行い,3案の中で経済的な両側海中橋脚基礎案を比較検討案として選定した。

斜張橋,吊橋案共に,両側主塔共海中橋脚とした案が経済的であり,両案の経済性に関してはほとんど差がなかった。

そこで,施工性やアクセス道路構築の検討を行ったところ,吊橋案におけるアンカレッジ位置は地形が急峻であるため,大型構造物を設置するスペースが確保できないのでトンネルアンカー形式なども考えたが,アクセス道路と競合し設置が困難であった。他方,斜張橋案の場合下部工設置位置において吊橋案のような問題は発生せず,施工性に優れる斜張橋案を採用することとした。

斜張橋の塔形状は,H形,A形,菱形をパース等で視覚的な検討も合わせて行い,構造的に安定感があり長崎港にふさわしい景観を備えた形状であるH形を選定した。

ケーブル形状は,長大斜張橋で実績の多いハーブ形とファン形について比較し,ケーブル効率に優れるとともに,主桁の曲げモーメントの均等化が図られる経済的なファン形を採用した。

ケーブル段数は,11,13,15段について主桁重量などを含めて,ケーブル使用径が比較的小さく,概算鋼重が最も軽く経済性に優れる13段を採用した。主桁側のケーブル定着構造は,パイプアンカー形式,支圧桁形式,アンカーガーダー形式の比較を行い,構造がシンプルで力の流れが明確であり施工が比較的容易なパイプアンカー形式を採用した。塔側のケーブル定着構造は,サドル形式とアンカーガーダー形式を比較し,構造がシンプルで施工性が良く経済的なサドル形式を採用した。

3-2 耐風設計

本橋のように可撓性に富む長大斜張橋においては,耐風安定性は重要な課題であり,特に本橋においては架設地点周囲の地形の影響を受ける事が懸念された。

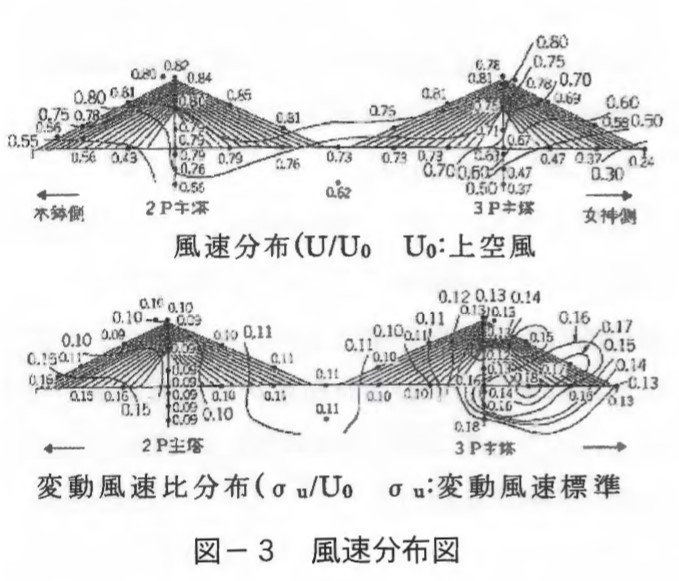

このため,地形模型試験による風環境の把握を行うと共に,完成系および架設系の橋梁本体の振動特性を把握した上で,耐風安定性の検討を行った。

3-2-1 設計基本風速

基本風速(V10)は,長期データのある海洋気象台と現地観測データの16方位別風速相関より,架設地点における100年再現期待値を算定し,地形模型風洞試験結果を用いる事により設定した。

また静的な設計風荷重としては,従来の斜張橋の設計においては抗力成分のみを考慮し,風洞試験によりバフェッティング振動が確認された場合,はその鉛直振動を考慮した照査を行っていた。しかしながら,本橋の架設地点は後述する地形模型風洞試験結果により,

・風の乱れが大きい

・風速分布も橋軸方向に一定でない

事が明らかになったこと,主桁が充腹断面構造であり,トラス構造に比べ作用抗力が比較的小さく,揚力および空力モーメントの影響が大きいことを考慮し,3成分の空気力に対するガスト応答解析により設計を行った。

なお解析にあたっては,図ー3に示す風洞試験で得られた風速分布および乱れ強さ分布を用いた。

3-2-2 完成系風洞試験

主桁に関しては基本断面に対し部分模型試験を行った結果,風速100m/sec以下でフラッターは発生せず,若干の渦励振が発生するのみであったため,フェアリング形状変化および主桁下面の検査車レール間隔の調整により空力的な対策を行った。

主塔に対しては,三次元弾性体模型試験を行った結果,面内,面外ともに風速30m/sec付近よりギャロッピング振動が発生する事が明らかとなった。

このため,空力対策として整流板を設置した結果,基本断面で生じたギャロッピングは発生せず,上段水平梁上部のみの振動である面内2次の渦励振のみが残る結果となったため,この振動に対してはTMDによる減衰付加により制振する事とした。

3-2-3 架設系風洞試験

架設系の風洞試験は,主塔完成時から主桁閉合直前までの各ステップを抽出し検討を行った。

このうち架設時において最も不安定である主桁最大バランシング時においては,一様流中では風速15m/secで片振幅約40cmの渦励振および風速20m/secで片振幅約20cmの渦励振が発生するのみであった。

しかし,現地地形を模型化した地形模型乱流試験(縮尺1/200)では,照査風速(45.8m/sec)において木鉢側(2P側)で397cm,女神側(3P側)で613cmと非常に大きな振幅が生じた。特に女神側においては,地形模型試験でも現地地形の影響により風の乱れが大きくなる事が確認されており,これによりバフェッティング振幅が増大したものと考えられた。

制振にあたっては,側径間に直ベントを設置する事により,主桁のバランシング状態を短くし,構造的な安定を図る事とした。なお直ベントは,現地地形条件および固有値解析による定量的な把握を行った上で設置位置を決定し,風洞試験による効果の確認を行った。

直ベント設置により,主桁の鉛直変位は最大約130cmと大幅に低減する結果となった。

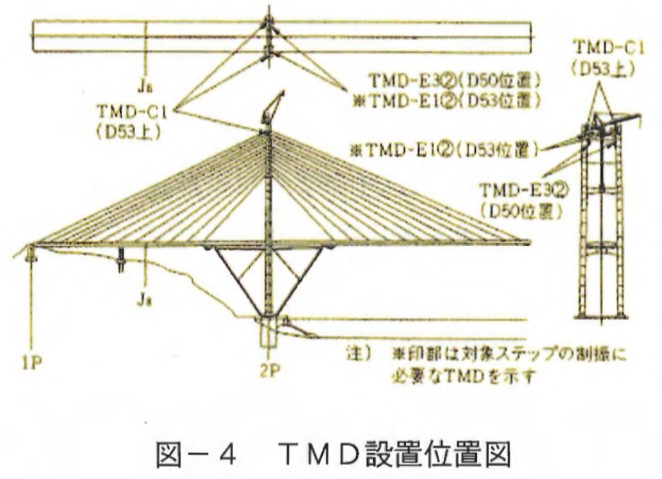

またその他の架設時の振動に関しては,発散振動は全て空力的に制振しているが,渦励振は制振装置(TMD)による機械的制振を行った。

3-3 制振装置(TMD)の検討

制振装置の検討に当たっては,まず完成系・架設系とも母材強度・疲労・作業時の加速度の各項目について許容振幅を計算し,その最小値を対象モードの許容振幅とした。

次に風洞試験により,渦励振による最大振幅が許容振幅以下になる必要減衰を求め,TMDの設計に必要となる設計減衰δdesを以下の式より算出した。

δdes=α×δreq-δs

ここに

α:振動解析や風洞試験の精度を考慮した安全率(=1.2)

δreq:風洞試験結果の必要減衰

δs:0.01(橋体の構造減衰)

また,制振方式はTMDの振動数fdにより,次のように決定した。

主に高風速域で発生する振動を対象(fd ≧ 0.5Hz)の場合は単振子パッシブ方式とし,主に作業時の低風速域で発生する振動を対象(fd ≦ 0.5Hz)の場合は多段振子パッシブ方式とした。

また,制振装置の設置位置は対象モードの最大変位が発生する位置とした。主桁最大張り出し時における設置位置を図ー4に示す。

4 架設

4-1 概要

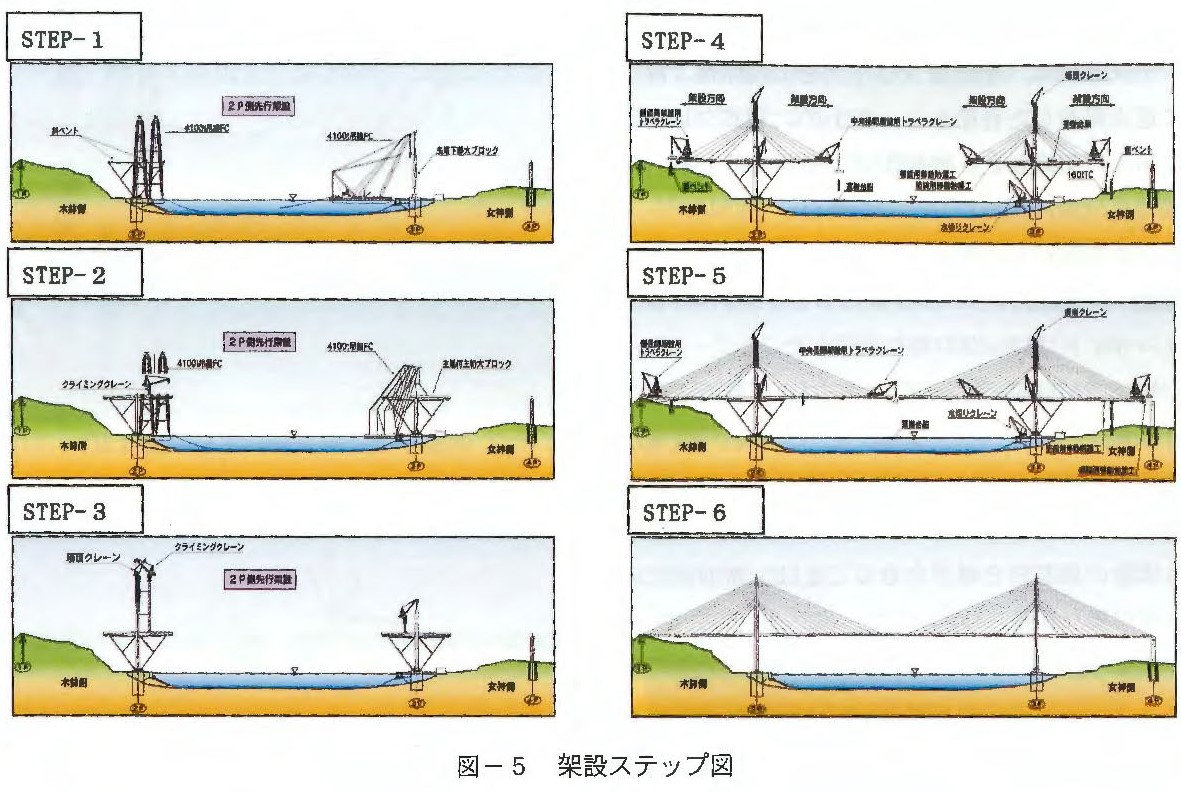

架設は斜張橋の特性を生かした実績の多い工法で施工した。塔下部と塔付近の主桁をFCによる大ブロックー括で架設した後,桁上にクライミングクレーン(以下JCC)を設置して塔上部を小ブロックで,主桁は中央径間,側径間を交互にケーブルを張り渡しながら架設するバランシング工法で行った。(図ー5)

架橋地点は,定期旅客船や大型船など船舶の航行の多い狭陰な長崎港口に位置している。そのような厳しい条件下で,大型FC作業ならびに航路上に台船を定点保持した主桁の直下吊上げ架設を行うため,工事情報の一元化と第三者への周知徹底および広報のため,海上工事期間中は「情報安全管理室」を設置して対応した。

4-2 大ブロック架設

塔下部大ブロック,斜ベント,主桁大ブロックおよびJCCは製作工場など別の場所で一体に組立てて4,100t吊大型FC「海翔」で架設した。

架設地点におけるFCの係留は日の出から日没までに制限されたため,各々の架設作業は昼間1日で終了させなければならなかった。そこで大ブロックは,架設前日に港内の工場ドックから直接あるいは港内の埠頭岸壁で台船からFCにより水切り,架設時の姿勢にした後吊上げた状態のまま港内錨地へ移動,仮泊した後,翌朝現地まで吊曳航して架設した。FCの現地海域への入出や係留作業は定期船などが航行しない時間帯に行った。

本橋は,桁下の航路制限高さを65mと国際航路基準を確保しているため,FCの吊上げ高さも相当に必要で,一括架設作業の全てが可能なFCは「海翔」のみであった。写真一1に架設状況を示す。

JCCの設置・撤去作業はジブ高さ最大の「海翔」をもってしても吊上げ高さが限界で,JCCの一体組み高さを極力低く抑えると共に玉掛け方法も工夫し,さらに大潮の満潮時に行った。

4-3 主桁バランシング架設

中央径間は,全断面ブロックを1点係留で海上に定点保持した台船から,桁上の二双式クレーンで吊上げ架設した。側径間は,断面を3分割(端部は5分割)したブロックを塔付ジブクレーンで桁上に荷揚げし,架設場所までトランスポータで運搬,全旋回式トラベラクレーンでセンターブッロク→サイドブロックの順に架設した。

側径間の既設桁は両端をケーブルで支持された格子桁に,トラベラクレーン反力,架設桁質量が載荷されておりそれに既設桁自重が加わり断面横断方向にたわみが生じている。この既設桁に無応力状態の架設桁を継ぎ合せることは,断面同士の形状が異なり難しい。

そこで,サイドブロックのウェブ3つのうち外側2つは自由の状態で架設し,架設桁の3ブロックを全断面状態に一体化した後,架設桁サイドブロックのウェブをジャッキで押し上げて仕口を合せた。

ケーブルはアンリーラーを使用してリールから繰り出し,桁上に展開しながら塔頂クレーンでソッケト部を吊上げ,塔内サドルに定着後,桁側の引込みに移った。

桁側引込み定着作業は,ウィンチでケーブル張カ20t程度まで(1次引込み)。ソケット先端に取り付けた56㎜の太径ワイヤーを100tクランプ+800tセンターホールジャッキで80t程度まで(2次引込み)。さらに太径ワイヤーをロッドに盛替えて,概ね所定の張力まで引込む。この作業を左右ケーブルの片側ずつ行い,最後に左右ケーブルを同時に引込み定着した。

このようにして主桁・ケーブル架設は側径間桁→中央径間桁→側径間ケーブル→中央径間ケーブルの一連の作業をサイクルとして繰り返し,中央径間と側径間をバランスさせながら進めて行った。

架設状況を写真一2,写真一3に示す。

4-4 斜ベント解体

側径間斜ベントは直下が2P側は山の斜面,3P側は交通量の多い国道のため,真下に降ろすことも直下を作業ヤードとして使用することも難しい。また主桁,ケーブル,主塔上部が既に架設されており,架設時のようにFCを使うことができず,解体には工夫が必要であった。

一方,中央径間斜ベントは2,200t吊級FC2隻を使用すれば解体可能であるが,航路を長時間占有するなどの問題があった。

4-4-1 ワイヤークランプジャッキ工法

そこで本橋の斜ベント解体においては,明石海峡大橋の移動防護工撤去や,超高層煙突の架設等で実績のあるワイヤークランプジャッキ工法の採用を計画した。

しかしながら,今までの実績はワイヤーロープで吊下げられた重量物を鉛直方向に単に上下させるもので,本橋のように動くワイヤーロープを途中で転向させて使用する事は初めての試みであり,転向部を如何に工夫するかが課題であった。

4-4-2 転向部の工夫

1)ワイヤーロープの摺動と緩衝材

径56㎜のワイヤーロープの転向部をシーブで処理する一般的な方法では設備が大掛かりとなり現実的でない。

そこでワイヤーロープを転向部で摺動させる方針にした。その際転向部に橋体およびワイヤーロープを保護する緩衝材が必要で,その緩衝材には約25N/mm2の面圧で摺動するときの耐圧・耐磨耗性が要求された。それを満たす材料として加工が容易なMCナイロンが有力であった。しかし今回のような使用法は実績がないため,適用の可否を実験で確認を行った。

2)MCナイロンの緩衝材適用性確認試験

MCナイロンの適用性を検証するために,予備試験を行った。その結果,MCナイロンがワイヤーロープの摺動により発生する摩擦熱で融解する問題が判明したものの,融解に対しては摺動部を水冷すれば解決することを試験の中で確認できた。さらに,MCナイロンの固定方法の確認と耐磨耗性を定量的に把握するための試験を摺動回数,ワイヤー張力等を実工事の約3倍に相当する厳しい条件下で行いMCナイロンの採用が全く問題ないとの確証を得た。

4-4-3 中央径間斜ベント解体

中央径間斜ベント解体は,100tワイヤークランプジャッキ8基を用いて斜ベント本体を吊下げ,斜ベント基部を中心にして3,000t積台船上へ横倒する工法によった。

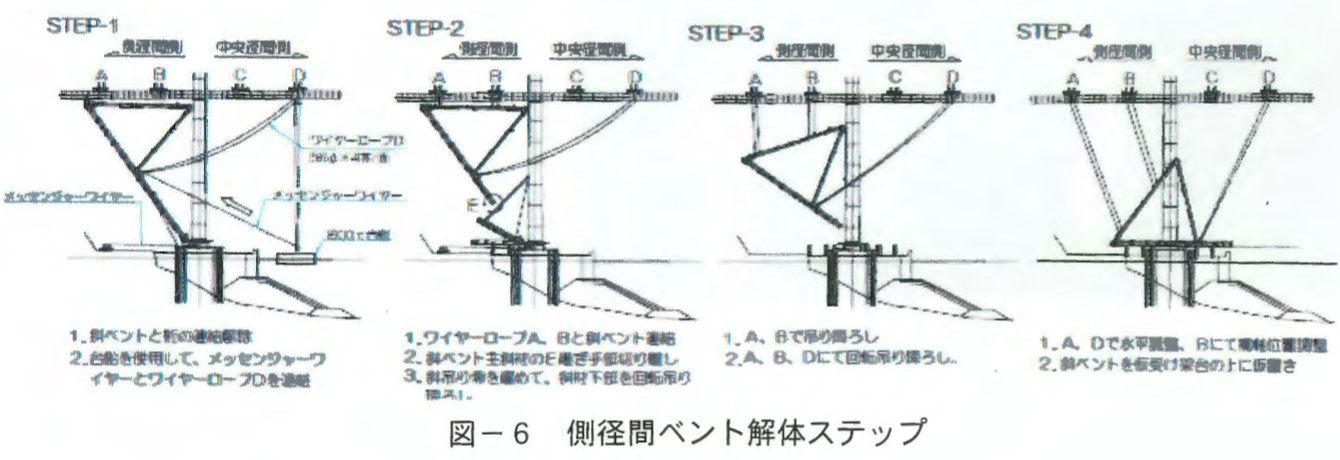

4-4-4 側径間斜ベント解体

側径間斜ベント解体は直下に降ろせないため,図ー6に示すように,まず主斜材の下部を切り離し,基部を中心に倒し撤去した。次に,100tワイヤークランブジャッキ24基を使用し,斜ベント上部を回転させ主塔の間を通すようにして,橋脚上へ吊り降ろした。橋脚上に吊り降ろした後,桁上のワイヤークランプ設備を継続使用し,上部水平材を若干引き上げ,副斜材を400t吊旋回式起重機船にて撤去後,上部水平材を主斜材上へ倒した。

撤去状況を写真一4に示す。

あとがき

女神大橋の架設は,平成7年に国土交通省運輸局の直轄事業として下部工に着手して以来,昨年まで約10年間の長期におよんだ。

2005年12月に供用が開始され,長期間に渡ったプロジェクトが完成した。

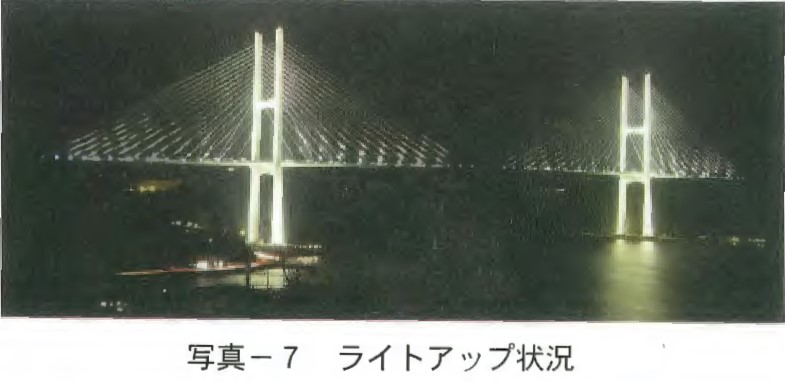

本橋は交通環境の強化を図るだけでなく,夜間にはライトアップもなされており,その美しい姿は長崎港のランドマーク・観光スポットとして,観光都市長崎に新たな魅力を加えている。

完成状況およびライトアップ状況を写真一5,写真一6,写真一7に示す。

なお、本報告の本文については,「橋梁と基礎No.39.2005」に掲載の報告「女神大橋上部工の施工(中瀬,有吉,北原,甲斐.今金,上田)」を、執筆者の承諾を得た上で使用させていただきました。

参考文献

1)本田深堀今金:地形乱流中における斜張橋のガスト応答に関する研究第15回風工学シンポジウム(1998)

2)本州四国連絡橋公団:本州四国連絡橋耐風設計基準・同解説(1976)

3)本州四国連絡橋公団:明石海峡大橋耐風設計要領・同解説(1990)

4)㈳西部海難防止協会:女神大橋建設工事に伴う船舶航行安全対策調査専門委員会報告書(2001.12)

5)岩永,本田,今金:女神大橋主桁断面の耐風性について第50回土木学会全国大会講演概要集第I-705(1995.7)

6)今金,藤田,本田:女神大橋完成系主塔の耐風性について,第51回土木学会全国大会講演概要集第I-A249(1996.9)