不整地運搬車用簡易遠隔操縦装置の開発について

国土交通省 九州地方整備局

鹿児島国道事務所 機械課 主任

鹿児島国道事務所 機械課 主任

湯 浅 祥 次

国土交通省 九州地方整備局

九州技術事務所 機械課長

九州技術事務所 機械課長

諸 永 敏 夫

1 はじめに

豪雨等に伴う土石流災害や法面崩壊災害等の緊急災害復旧は,流出土砂の除去作業等の迅速な対応が求められるが,二次災害の恐れがあるため,安全性の観点から迅速な対応がとりにくい。

九州技術事務所では,このような災害復旧を安全かつ迅速に行うため,災害現場に用いられる建設機械を遠隔操縦化する簡易遠隔操縦装置(通称「ロボQ」という。)の開発を行っている。既に,バックホウ用及びブルドーザ用の装置については開発しており,土砂の掘削,押土,積込み作業が可能となっている。しかし,安全かつ迅速な復旧作業として,掘削から運搬までの一連作業について無人化施工を望まれており,不整地運搬車用簡易遠隔操縦装置の開発を行ったので報告する。

なお,本開発は,平成15年度から2ヶ年で実施しており,㈱フジタと共同で行った。

2 ロボQについて

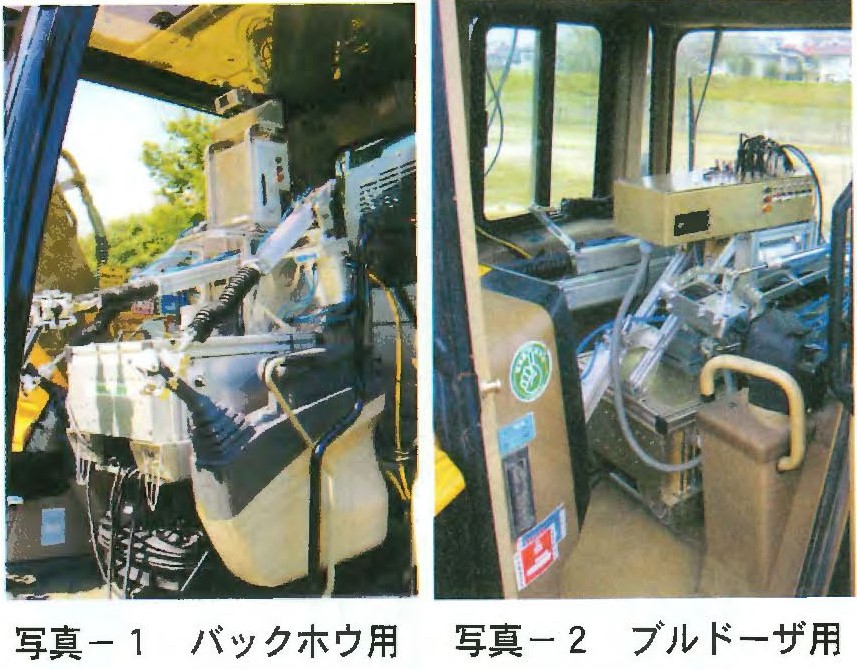

簡単にロボQについて説明する。この装償の最大の特徴は,市販の建設機械を改造せずに遠隔操縦化できる点で,災害現場近くで調達した建設機械に搭載することができる。操作は,携帯型のジョイスティックでロボットアームを遠隔操縦し,操作レバーを人に代わって操縦することで稼働する。写真ー1,2にバックホウ用及びブルドーザ用のロボQを紹介する。

3 基本事項の検討

不整地運搬車用簡易遠隔操縦装置の開発に当たって,まず,既存機種の調査及び市場調査を行った。理由としては,メーカー毎あるいは機種毎に操縦方式が異なっているためである。例えば走行作業でいうと,ハンドルで行うものと2本レバーあるいは1本レバーで行うものが存在する。これら全ての機種に対応させるには,小型軽量化が困難になる外,装置全体が複雑となり取り扱いにくいものとなってしまう。検討の結果,九州管内の保有台数と現場での作業性を考慮して,1メーカー機種で上部旋回機能付きの積載能力6tと11tの機種を対象に開発することとした。

次に,対象機種の操作機能や製造年度別の相違点を調査し,開発の基本方針と基本仕様を決定した。基本方針としては,これまでの装置と同様に,実機本体を改造せずに遠隔操縦化できるものとし,操作系はロボットアームで,電気系はハーネスで対応することとした。また,製造年度別にレバーストロークや配置が異なっていたが,全てに対応することとした。なお,ロボットアームの駆動源については,これまでの実績を活かし,空圧駆動とした。無線については,制御用を特定小電力無線,映像用をSS無線とした。

4 実験装置による実験

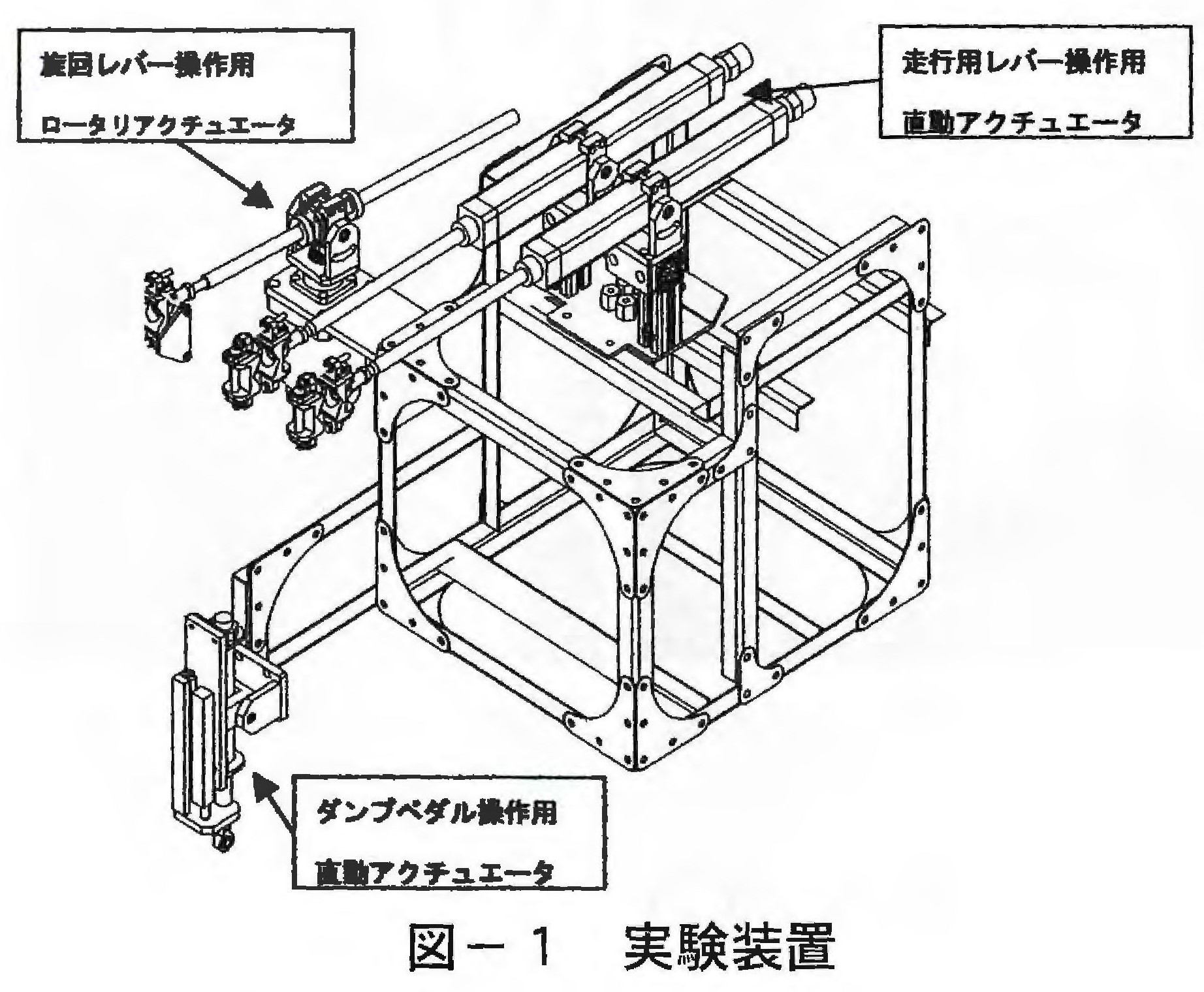

主要構成機器となるロボットアームについては,実験装置を製作し,各アクチュエータの操作性能を検証した。図ー1に実験装置を示す。

実験は以下の5項目を実施した。

①位置決め精度

②位置決め速度

③アクチュエータストローク

④アクチュエータ押引力

⑤操作感覚

①の位置決めについては,最大誤差で直動0㎜,揺動1.2㎜と判定基準(±5㎜)以内であった。②の位置決め速度についても最大で0.67秒と判定基準(1秒)以内で良好であった。③④については,実機の必要量及び必要力以上を確認でき,⑤についても良好な結果であった。

以上の結果より,主要な構成機器が基本性能を有していることを確認できた。

5 振動・衝撃試験

不整地運搬車用の装置として必要な耐久性を検討するため,有人運転による振動・衝撃試験を実施し,不整地運搬車にかかる振動・衝撃値を調査した。なお,今回装置については,衝撃による破壊だけではなく,長時間走行における繰り返しの振動・共振についても耐久性として重要と考えた。

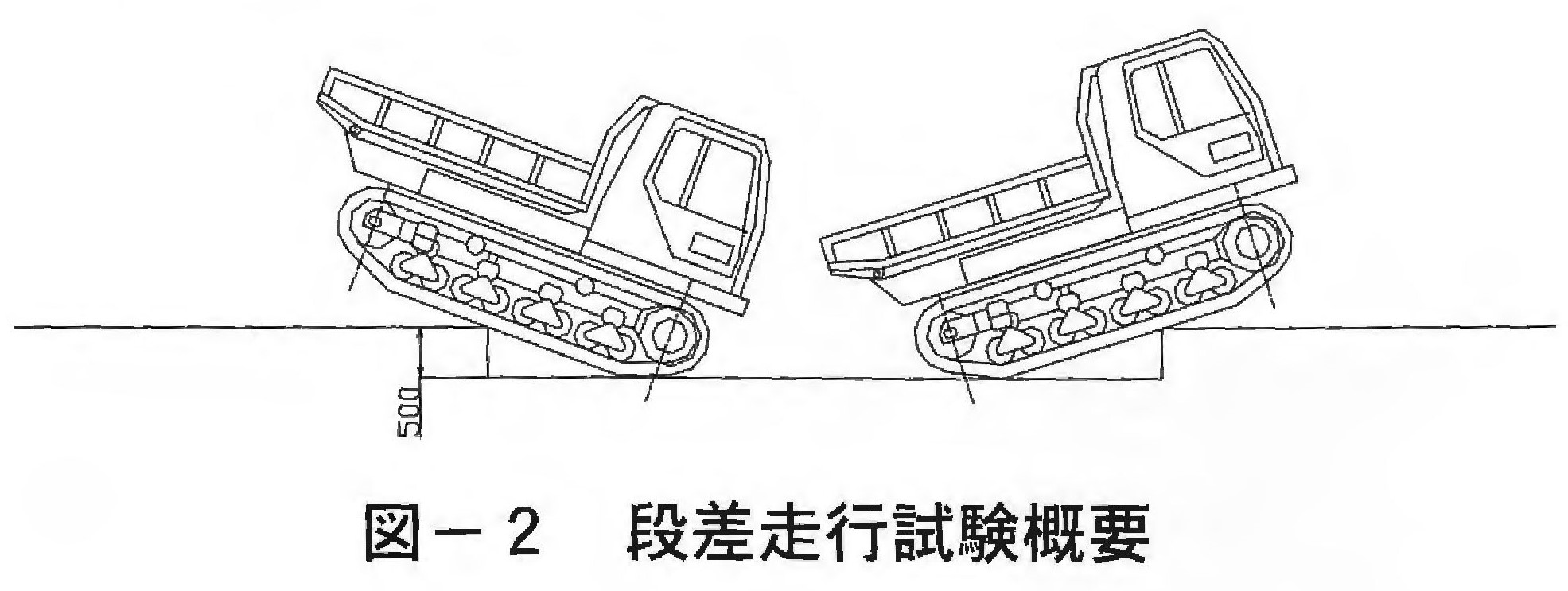

試験は,災害現場を想定した実験ヤードを作成し,加速度センサをキャビン内に固定して行った。なお,試験項目は,旋回・走行・積込み・ダンプ・波状路走行(高さ300㎜)・段差走行(段差500㎜:図ー2参照)とした。

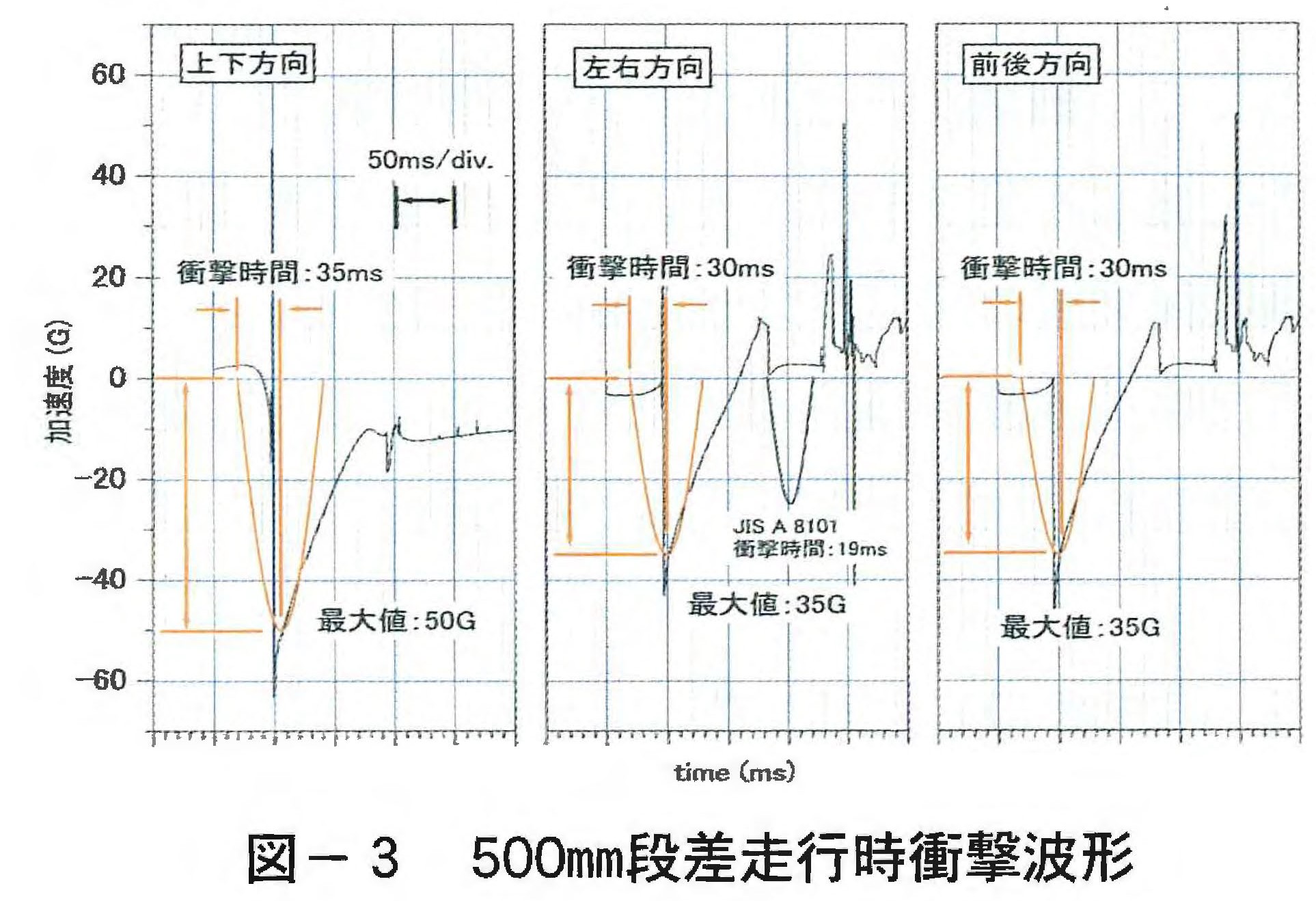

試験結果,衝撃試験については,最大衝撃が土砂積載状態の段差走行時に発生した。衝撃波形は,図ー3の通りである。

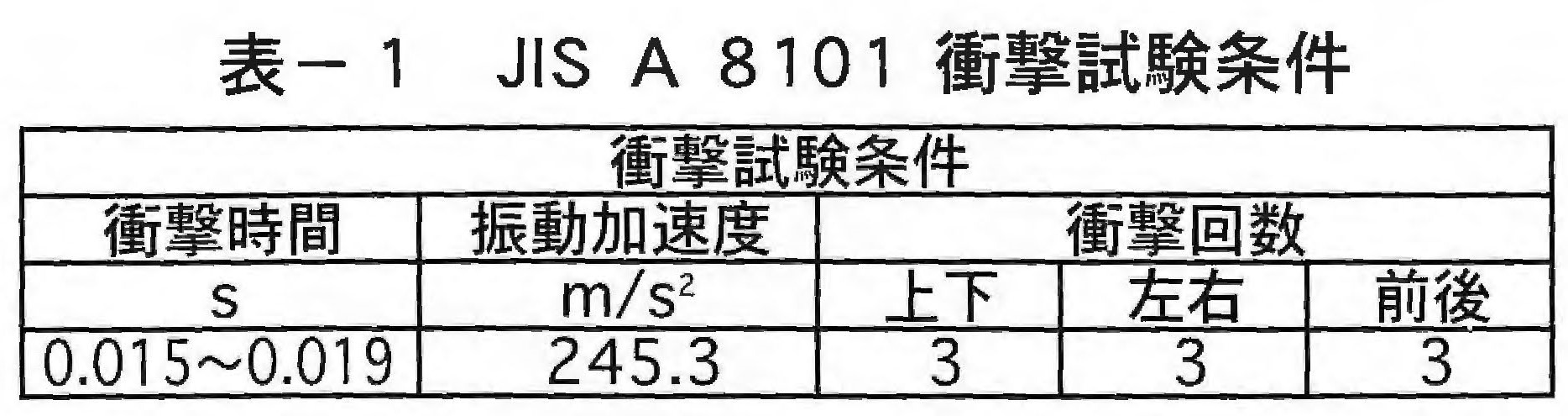

装置の設計目標値としては,JIS A 8101の「建設機械用計器類の振動及び衝撃試験方法」に規定される試験条件(表ー1)をクリアすることを考えていたが,最大衝撃値については,50G(490m/s2)35msと加速度,衝撃時間共に2倍程度の計測結果が得られた。これは,500㎜の段差を不用意に乗り越えようとした場合に,設計以上の衝撃を受ける可能性があることを示す。遠隔操縦のためその様な状況も否定できないが,不整地運搬車自体も破損する可能性があることから,装置としての設計目標はJISのとおりとし,コンピュータ等の破損の可能性が高い部分については,防振ゴムを用いることとした。なお,装置の許容範囲となる段差の確認については,装置製作後の耐久試験で行うこととした。

振動試験に関しては,JISの加速度の実行値と比較して低いレベルのものであった。しかし,周波数としては2~400Hzの幅広い周波数領域の振動が確認され,装置製作後に行う加振試験の基礎データにすることとした。

6 装置の設計製作

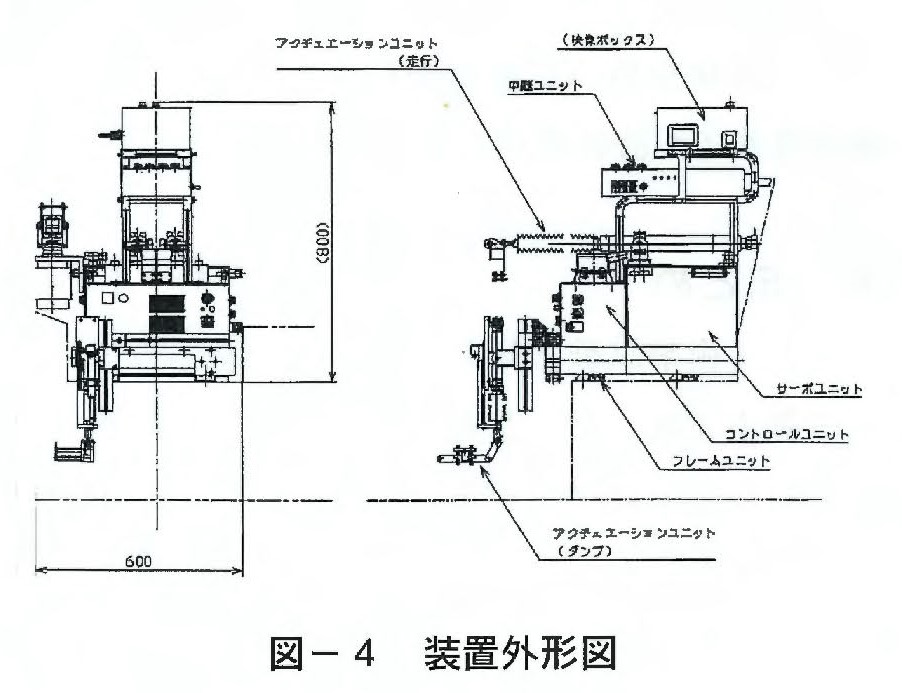

不整地運搬車用の装置については,キャビンがバックホウと比較して狭く,特に,コンパクト化を要求された。最終的なキャビン内装置重量として,67kgとバックホウ用の約75%となっている。また,セフティーロックの遠隔化や故障判断の明確化,建機側の非常停止スイッチの設置等を行った。装置外形図を図ー4に示す。

7 加振・衝撃試験

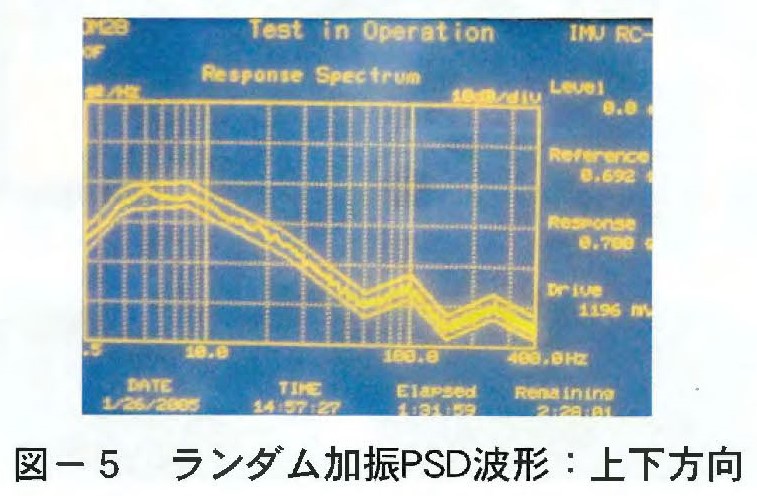

装置製作完了後,耐久性を確認するため,加振・衝撃試験を実施した。試験に当たっては,前述した振動・衝撃試験結果に基づき,JISによる試験を実施した。なお,加振試験においては,より現実的な耐久性を確認するため,JIS Z 0232「包装貨物一振動試験方法」にあるランダム試験の考え方を取り入れ,前述の振動試験で得られたデータを用いた。図ー5にランダム加振PSD波形,写真ー3に加振試験状況を示す。なお,加振時間は上下4時間,左右・前後をそれぞれ2時間実施した。

試験結果,左右の加振試験において,コントロールユニット内部の計測値が時間経過と共に増加傾向があり,内部チェックを行った。原因は,振動により防振ゴムとコンピュータ取付ネジが接触し,亀裂が生じたためであった。その他,左右の加衝撃試験でステー部の緩みが生じた以外は問題なく,JISに基づく耐久性が証明された。

8 搭載・耐久試験

開発の最後に,不整地運搬車実機に搭載し,実運転状態での操作性,耐久性等の確認のため搭載・耐久試験を行った。試験内容は以下のとおりである。

なお,搭載状況を写真ー4に示す。

①搭載・撤去時間計測

②動作確認(発・停動作,表示状況等)

③操作感覚確認(オペレータヒアリング)

④基本動作試験

⑤段差走行試験

⑥連続運転試験

実機搭載における課題として,サプライユニット(コンプレッサー)の搭載位置の問題があった。最終的にボンネットの上に架台を組み,設置することとしたが,重量が約70kgあるため,クレーンや作業足場が必要となった。今後,軽量化やコンパクト化について課題が残る。また,搭載・撤去時間については搭載約3.5時間,撤去約2.5時間とバックホウ用と比較して若干時間を要する結果となった。理由としては,キャビン内が狭く,作業がしにくいことと,サプライユニットの件が挙げられる。

操作感覚としては,オペレーターによる目視近傍とキャビン上に取り付けたカメラ(HMD[ヘッドマウントディスプレイ]使用)による操作を行い,ヒアリングを実施した。HMDについては,バックホウとの協調作業時にカメラ映像以外の情報(固定カメラや位置情報等)が必要になることが予想されていたため,単眼式のものとしていた。結果として,目視近傍では特に問題はなかったが,HMDによる操作では,足回り状況や段差状況が確認できず,HMDのみによる操作は困難であった。しかし,周辺状況を確認できるため,目視操作の際の死角の確認用としては有効であるとの結果も得られた。

現在以上にカメラ性能等を向上させるためには,画像伝送装置の重量化など問題点もあるため,操作室を検討することや,固定カメラ・張出しカメラを別途検討することが望ましいと考える。

耐久試験については,主に段差走行により設計程度の衝撃を与える耐衝撃試験と,「走行→旋回→積込み→走行→旋回→ダンプアップ」の実稼働に近い6時間連続運転試験を行った。試験状況を写真ー5に示す。

各試験終了後,機器状況及び動作確認を行ったが,特に問題は発生しなかった。なお,段差300㎜走行で設計衝撃値(25G)を超えたため,段差200㎜程度までが許容範囲と考えられる。

9 まとめ

加振・衝撃試験と搭載・耐久試験をもって,装置は無事完成した。基本的には既存技術の応用であったが,バックホウ用装置と比較して,小型軽量化や安全性の向上,使い易さの向上の点でバージョンアップしていると思う。

今後は実現場における試験施工等で,バックホウ用装置との協調作業や長距離遠隔操縦時の操作無線・映像無線の検討などを実施し,災害復旧だけでなく一般工事における危険作業や苦渋作業でも活用していきたい。