土石処理船「さくらじま」の開発

建設省九州技術事務所

機械課長

機械課長

宅 間 義 明

建設省九州技術事務所

機械課 機械調査係長

機械課 機械調査係長

木 村 直 紀

石川島播磨重工業(株)船舶事業部

相生第一工場

相生第一工場

鴈 金 幸 保

1 まえがき

鹿児島県のシンボルである桜島は活火山であり,その噴火活動と浸食作用により渓谷は荒廃している。特に野尻川では,上流部で発生した土砂は少量の降雨でも土石流となって河口部に堆積し,河道を閉塞することが多く,周辺の集落や道路に損害を与える恐れがある。それを防ぐためにこれまでにも,水陸両用ブルドーザにより河口部の土砂を沖合に押し広げる土石除去作業を行ってきたが,河口からの距離が遠く,また,水深が深くなってきたため施工が困難となってきている。

このためこれに代わるものとして昭和59年度より建設省九州技術事務所では,施工状況が把握しにくい海中での掘削作業における作業の安全性,作業効率の向上及び作業環境の改善等を図る目的で,水中掘削状況監視システム及び自動掘削システムなどの新技術を導入した大型バックホウ船の開発についての調査試験を行ってきた。その成果として土石処理船「さくらじま」が昭和63年2月に完成し,大隅工事事務所に配備されたので,その開発経緯と完成後に現地の野尻川河口部において行った実証試験について報告する。

2 開発の経緯

2.1 土石処理の現状

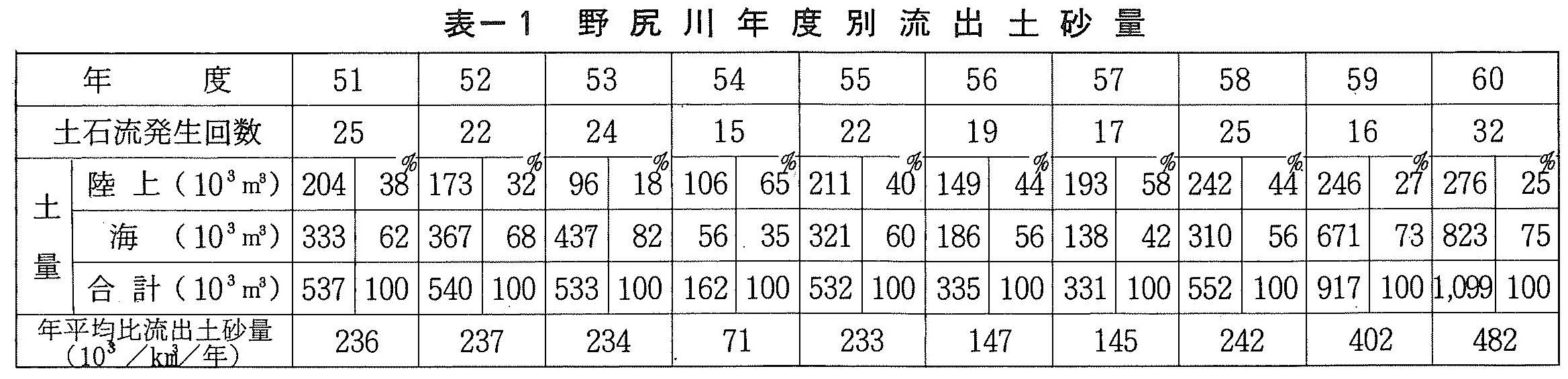

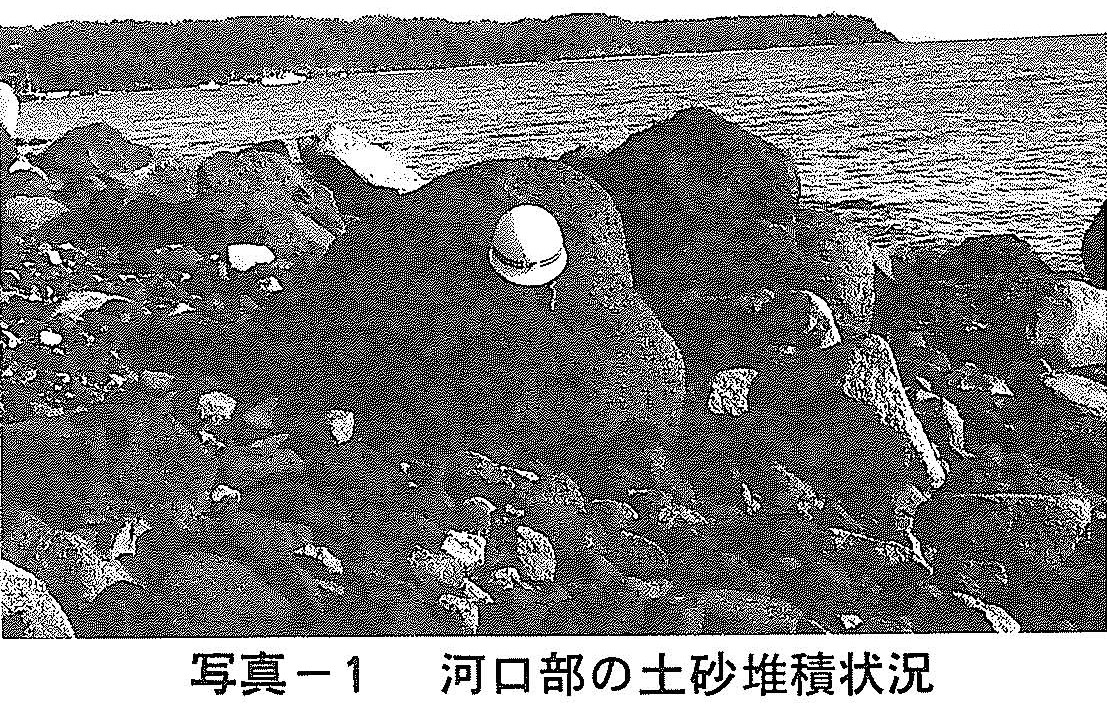

桜島の山腹は軽石,岩砕,岩塊等の堆積地層が長年の風化により崩壊しつづけており,ひとたび雨が降れば山腹斜面の雨水はこれら岩塊とともに10m/sec,200~300m3/secの最大流速,流量をもって土石流となって野尻川河道へなだれ込み,流路工や海中へ堆積される。その土石流対策として上流部では砂防ダムの建設,流路工の整備が行われ,下流部の陸上ではバックホウ等汎用土木機械により,また,河口部では水陸両用ブルドーザにより除去作業が行われている。野尻川での土石流の発生量を表ー1に,河口部の土石堆積状況を写真ー1に示す。

2.2 土石処理機械の検討

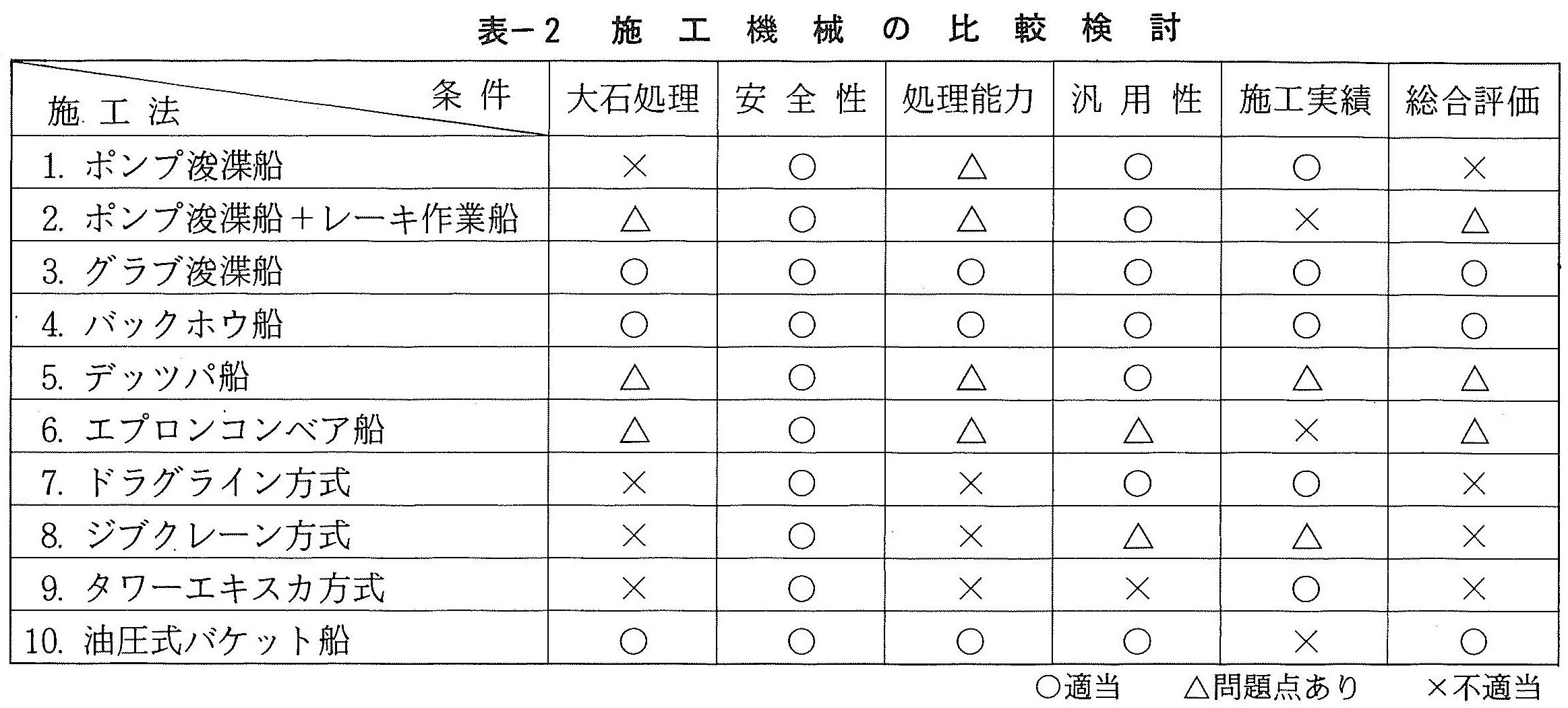

水陸両用ブルドーザによる作業では今後,押土距離,掘削深さ,捨土場所の確保等の諸条件をクリヤすることは困難になることが予想され,これに代わるものとして土石処理機械の開発が望まれていた。開発に当たって,既存及び新構想の施工法を含め10方式について概略の比較を行った。

その結果から表ー2に示すようにグラブ浚渫船,バックホウ船,油圧バケット船が適していることが分った。更にこの3方式について検討した結果,最大粒径が2mを越す巨石が存在する可能性があるのでその除去が必要なこと,土石流の流下能力を確保するために水深10m以上の掘削が可能なこと,機構が簡単で掘削能力が大きいことなどからバックホウ船が土石処理機械として最適であると言える。

2.3 新技術導入の検討

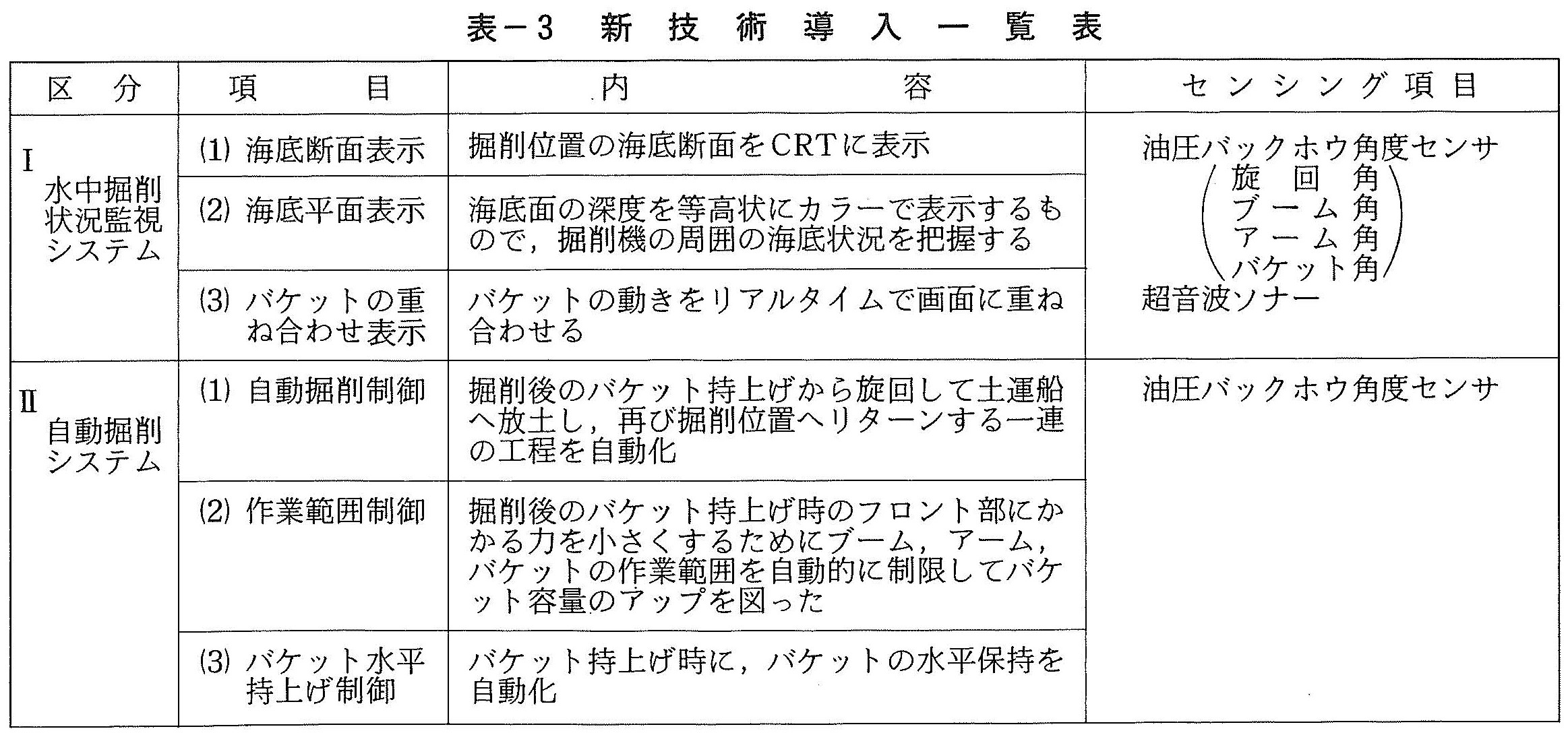

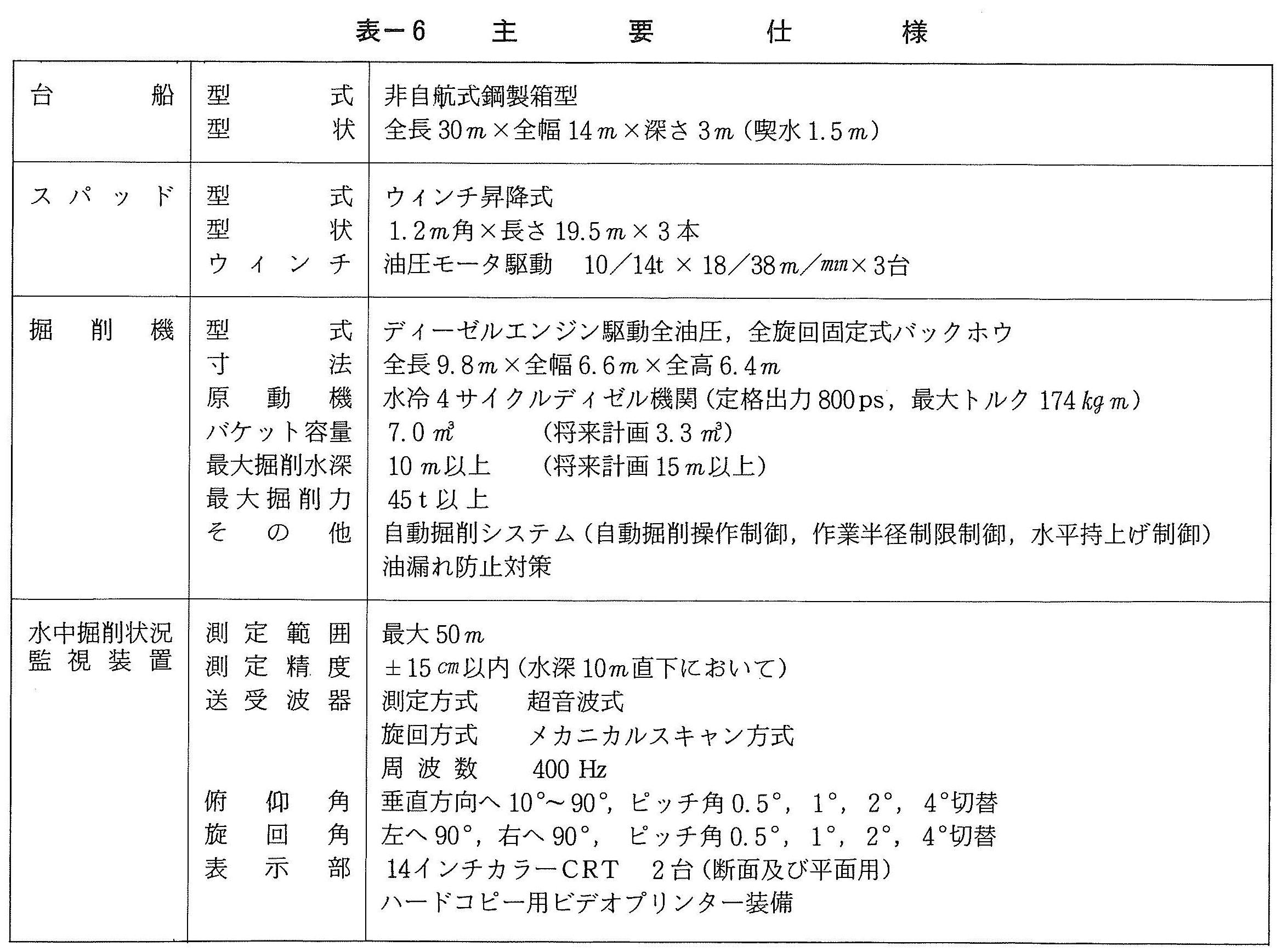

本土石処理船は水中での作業となるが,現在の水中掘削技術では陸上作業に比べ作業効率や能力が著しく低下している。このため作業効率等を陸上作業並に向上させる目的で,表ー3に示すような新技術を取り入れることとした。

(1)水中掘削状況監視システム

従来のバックホウ浚渫船による掘削は,めくら掘りに近い状態で行われ,オペレータはある程度カンを頼りに作業を行っている。したがって空掘りになる場合もあり,掘削効率は陸上での作業に比べて低くなっている。

本システムは,超音波を利用して海底面の状態や水中の掘削状況を断面及び平面で表すものである。その原理は超音波を海底に向けて送波し,その音波が海底面に当たって反射してくるまでの時間を測ることにより距離を求めるものである。超音波を送波する送受波器は本船の前部に取付けており,超音波ビームを機械的に垂直及び水平に首振りできるサーチライトソナ一方式を採用している。断面表示は,掘削しようとする方向へ超音波を手前から前方へ向けて順次送波することによって断面形状を探査し,バックホウ運転室のCRT画面に表示するものである。平面表示は断面方向への探査を更に水平方向に移動させ,深さ毎に色分けして別のCRT画面に表示させ,海底状況が立体的に把握できるものである。

また,本システムは,バックホウの各動き(旋回,ブーム,アーム,バケット)を角度センサにより検知し,掘削中のバケットの動きを両画面上にリアルタイムで重合わせることができる。これにより,陸上機械並の操作感覚,作業効率が期待できるようになる。

(2)自動掘削システム

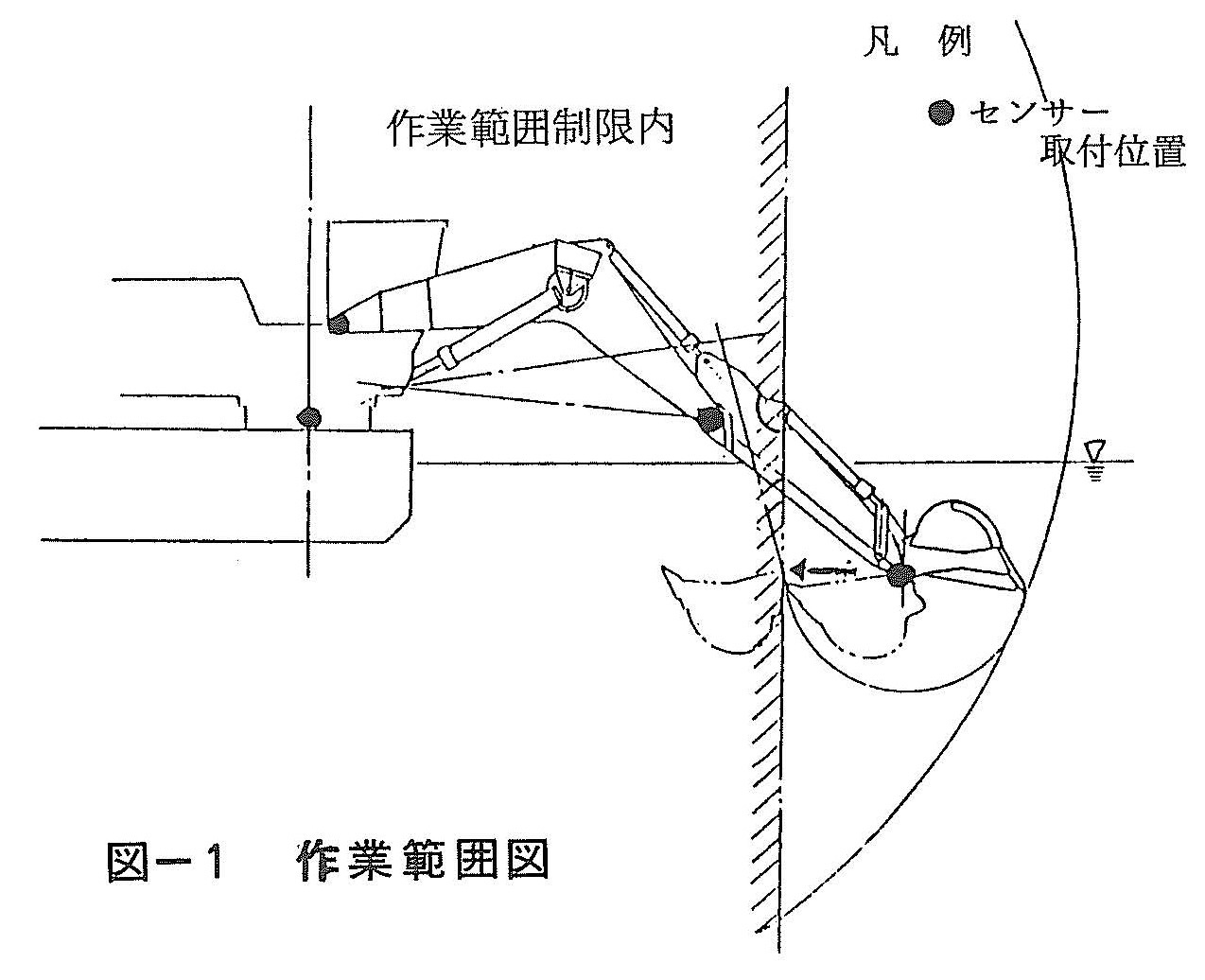

本船には水中掘削状況監視システムと共に以下に述べる自動掘削システムを取入れ作業効率の向上やオペレータの負担軽減を図っている。なお,本システムもバックホウの各角度センサによりバケットの動きを検知し制御を行っている。各センサの位置を図ー1に示す。

① 自動掘削制御

掘削作業は掘削→バケット持上げ→旋回→放土→掘削位置へ戻るという一連の工程で行われるが,これを自動化するものである。大石混入の危険があること,掘削位置が逐一移動することなどから,今回は掘削については自動化の対象から除き,バケット持上げから次の掘削位置へ戻るまでを自動化している。本制御で土運船に放土する場合,放土位置を三箇所記憶することができ,順次放土して土運船の片荷を防ぐようにしている。

② 作業搬囲制御

一般の掘削機では大容量のバケットを使用した場合,バケットが満杯状態のとき作業半径の大きいところでは持上げ動作が出来なくなることがある。これは,フロント(ブーム,アーム,バケット及び掘削物)による負荷モーメントがブームシリンダによるモーメントより大きくなり,シリンダの油がリークするためである。そこで,図ー1に示すようにバケット持上げ時に,バケットを手前に縮めることによって持上げが可能となる。このことは言い換えればバケット容量を大きくできることになり,今回はバケット容量を標準の5.7m3のものから7m3に増大させている。

③ バケット水平持上げ制御

掘削後のバケット持上げ時にはバケットの対地角が変化し,海中の作業では特に土砂がこぼれる恐れがある。本制御は,先に述べた角度センサを基にバケットを水平に保つよう制御するもので,作業効率を上げるとともに海水の汚濁を少なくするものである。

2.4 現場適合試験

実機の製作に先がけ,3m3級バックホウ船を用いて現地において実際に掘削作業を行いながら,スパッド形状と水平支持力,大石除去適合性及び超音波探査適合性を調査し,実機の設計・製作の参考とした。その結果から,次のことが言える。

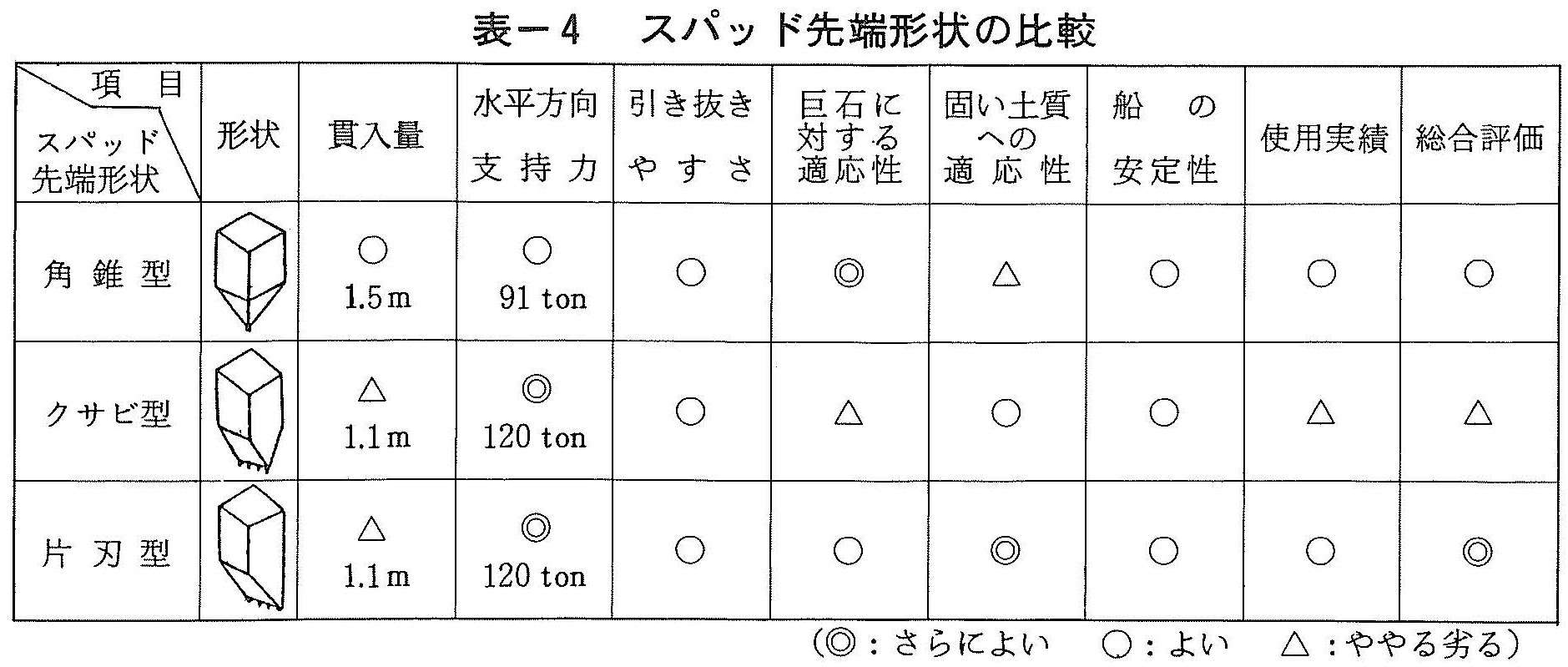

(1)スパッド形状と水平支持力

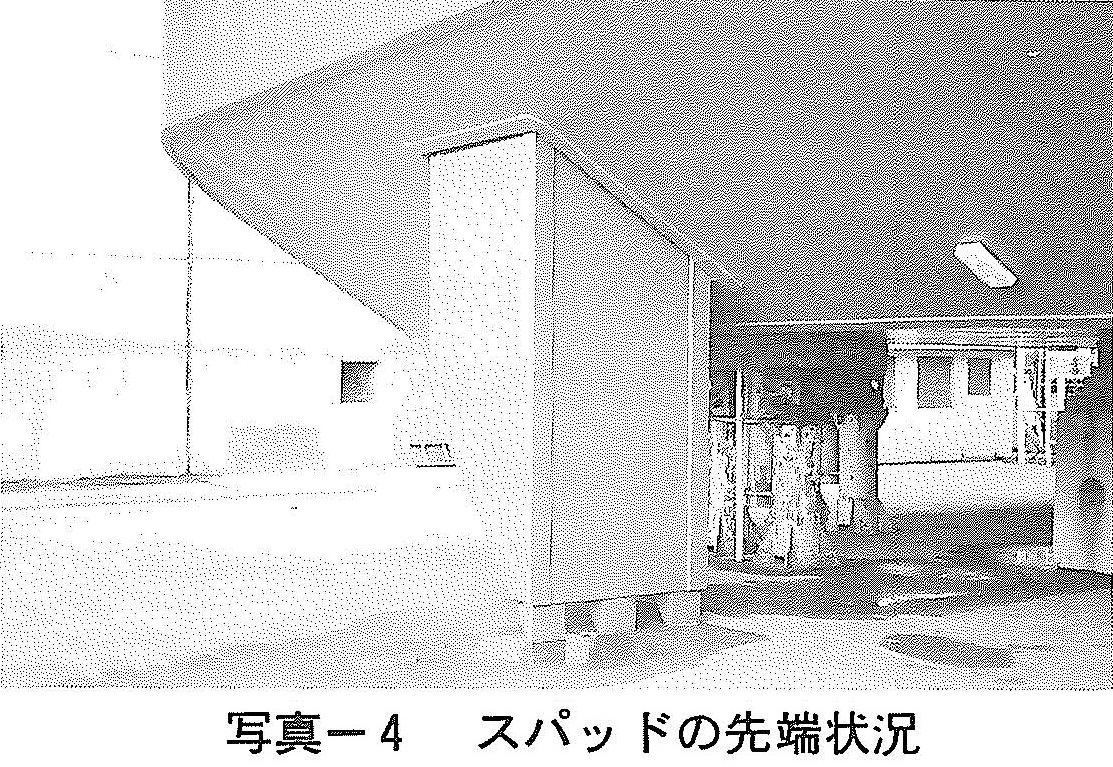

作業船のスパッドの形式には一般にピーニングアップ式とスパッド打ち込み式が用いられている。前者は船体の両側舷に設けた2本の主スパッドで船体を40~50cm持ち上げることにより掘削反力に耐えるもので,確実な支持力が得られる反面,船体が大掛かりとなる。後者は海底地盤にスパッドをその自重により打ち込み掘削時の反力を得るもので,構造は比較的簡単だが支持力にやや不安があるとされている。現場調査の結果から,本現場では比較的砂分の多い土砂であること,大石が転在することなどから後者が適当で,しかも十分な支持力が得られることを確認した。試験では打ち込み式によりスパッドを貫入して掘削を行い掘削力,船体の移動量,スパッドの貫入量等調査した結果,最大掘削力25tが発生した。この調査に使用したバックホウ船のスパッド先端形状は表ー4に示す角錐をしているが,その時の船の移動は殆どなく掘削に支障は生じてない。しかし,実機の7m3級のバックホウ船では最大掘削力が50tを越えることが予想される。そこで,別途検討した結果,表ー4に示すように片刃型が最も現場に適していることが分った。

(2)大石除去適合性

使用した3面のバケットで1m程度の大石でも掘削しているので,実機の7m3バケットであれば2m程度の大石までは十分掘削可能と思われる。現場は大石があっても,それが密集して重なっているというよりは砂の間に散在しており,その密度も小さいのでバケットで何回か掘り起こせば掘削は可能である。ただし,大石が混入した場合はサイクルタイム,バケット満杯率等が悪くなり作業効率がある程度低下することは避けられないであろう。

(3)超音波探査適合性

現場調査では,海底面の状態を計測するための超音波の適正な周波数の決定,超音波探査により大石混入判定の可能性について調査を行った。超音波の周波数は,一般に高くなると測定精度は上がるものの汚濁や気泡の影響を受けやすく,低くなると汚濁等の影響は小さいものの測定精度も悪くなるといわれているが,調査の結果,400KHzが最も効率が良いことが分った。超音波による大石探査は理論的には可能であるし,現場調査でもその存在は確認できたが,現在の技術では絶対的な大きさを特定するには至らないことが判明した。

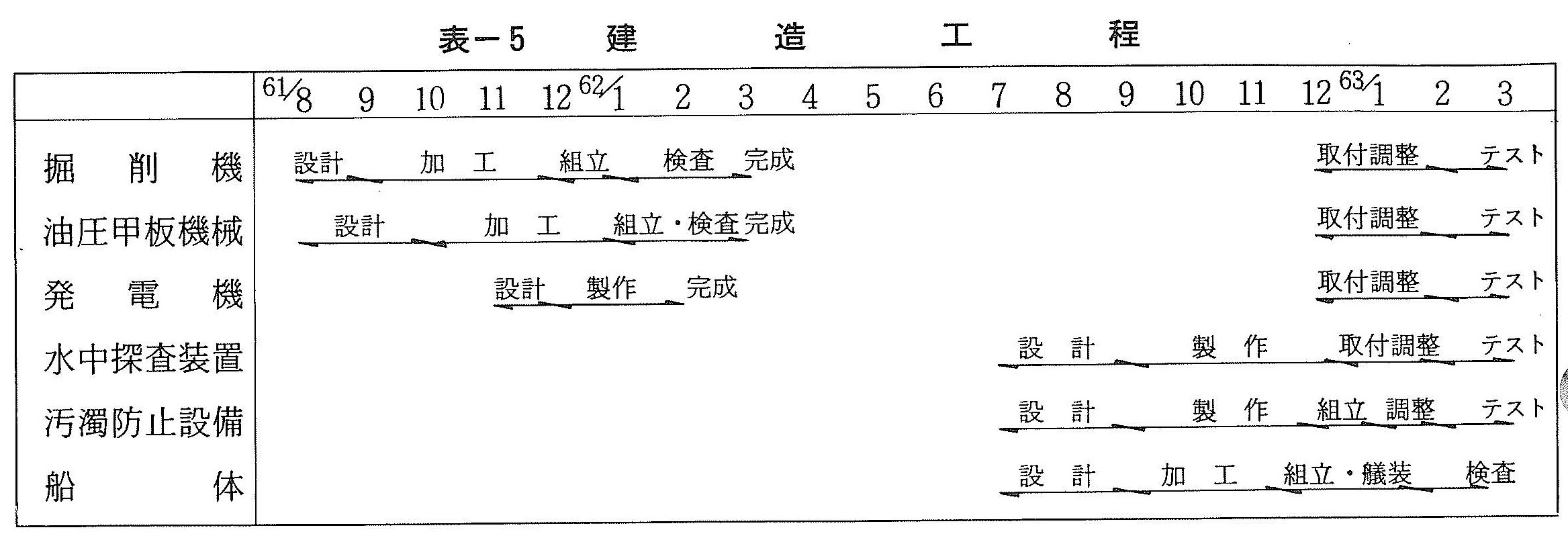

3 土石処理船の建造

前述の入念な計画から現場調査を経て,実機として土石処理船「さくらじま」を建造することになった。掘削機,甲板機械等主要機器は昭和61年8月から製作を開始し,昭和62年8月からは船体,スパッド,水中掘削状況監視装置等の製作及び艤装を行い,昭和63年2月に完成した。本船の設計から完成までの工程は表ー5に示すとおりである。

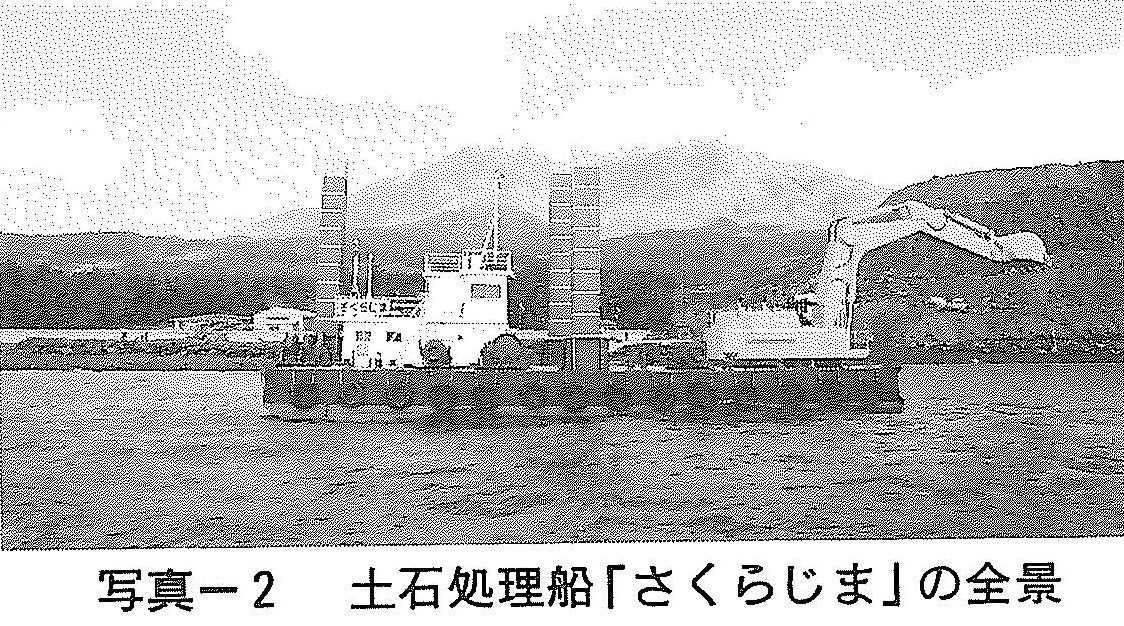

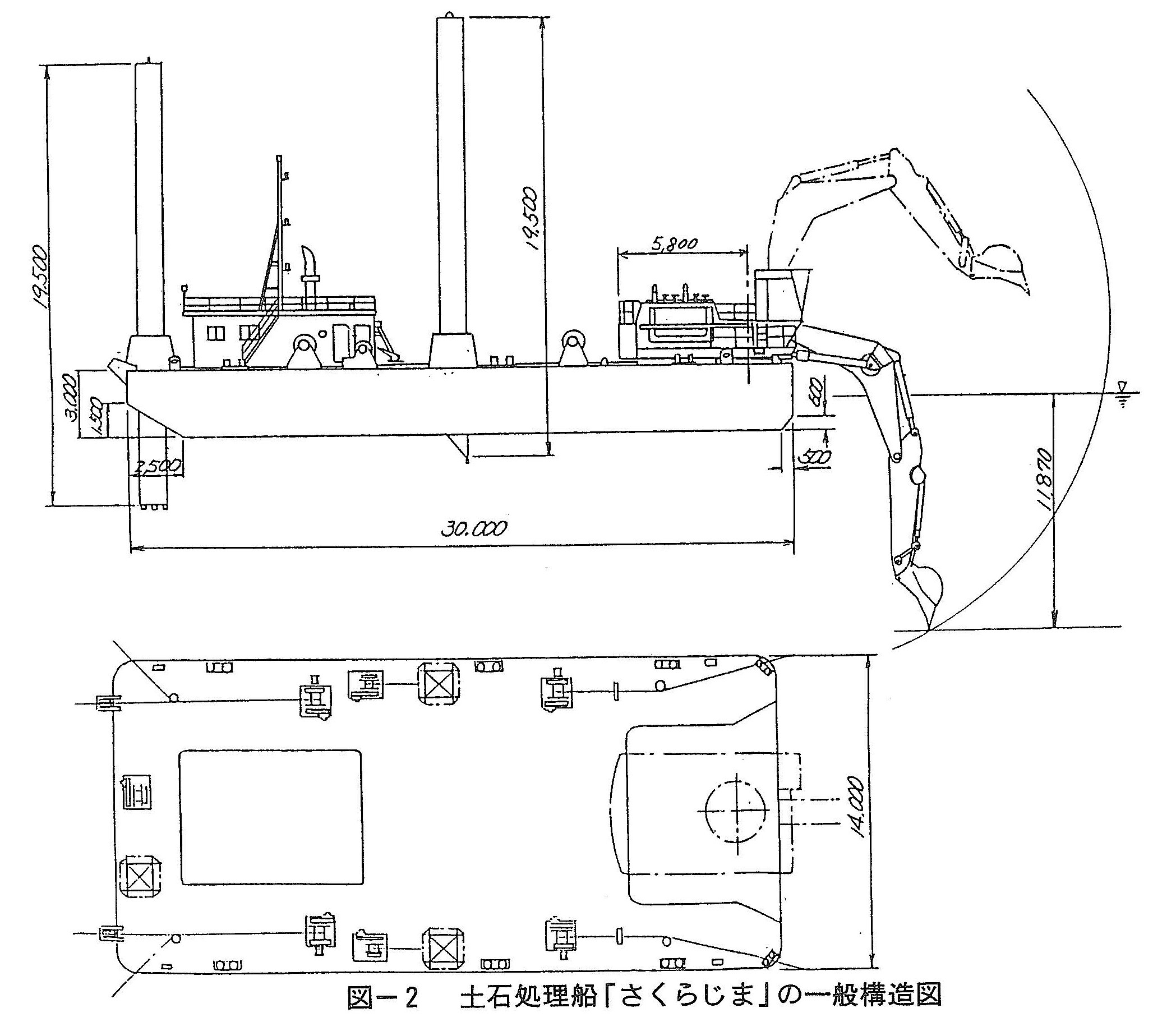

本船は非自航鋼製箱型バックホウ船であり,その全景,一般構造図及び主要項目を写真ー2,図ー2,表ー6にそれぞれ示す。本船の特徴は,前述の新技術を導入していることの他に,作業中に土石流が発生した場合,本船の損傷及び人命を守るために緊急避難装置を装備していることである。

本船の主要機器は船全体のバランス及び作業効率を考慮して次のように配置している。

(1) 掘削機のバケット容量は7m3と世界最大級のものであり,しかも,大石の混入等掘削状況が把握しにくい水中作業とあって,フロント部の強度等には特に考慮している。さらに,シリンダ油圧回路破損警報装置や各グリース部をシールして油の流出等を最小限に押さえる構造としている。また,掘削対象物に一番近いバケットシリンダロッドにはスライド式カバーを取り付けロッドの保護を行っている。

(2) 掘削機は台船の船首先端に配置し,基部は台船の上甲板より一段下げて掘削深さを出来るだけ大きくするよう配慮している。また,回航時の安全を考慮して台船上にバケットを格納できるようにしている。

(3) 水中掘削状況監視装置による平面及び断面を表示するカラーCRTはバックホウ運転室に取り付けており,オペレータは常に掘削面の状況を確認しながら作業ができるようにしている(写真ー3参照)。

(4) スパッドの先端形状は現場試験の結果より片刃型とし,台船中央部両側舷と船尾の3本配置している。掘削による前後方向の反力は両側舷の2本で持たせ,左右方向の反力は船尾のもので受け持っている。スパッドの先端形状を写真ー4に示す。

(5) 係船用ウィンチは土運船の接舷及び移動の作業が容易にできるよう考慮している。また,深い海域でも一時係船ができるようにしている。

(6) 船尾のスパッド用ウィンチは緊急避難用も兼ねたものとしている。

(7) 操作室は甲板室の上に配置し作業状況が一望できると共に,3本のスパッドが遠隔操作できるよう窓や扉の位置を考慮している。

(8) 機関室を甲板室の下に配置し発電機,油圧ポンプユニット及び原動機その他を納めている。

4 実証試験

本船には掘削効率を向上させるための新技術導入や緊急避難装置等を設けている。これらの新技術等は一部単独では実績があるものの,本船のように相互に関係し,濁りが発生する海面下の作業においても陸上と同様な作業が行えるようトータルシステムとして作動する装置は全国でも類を見ないものであり,その機能を確認する目的で本船完成後の昭和63年3月に野尻川河口付近の現場において実証試験を行った。

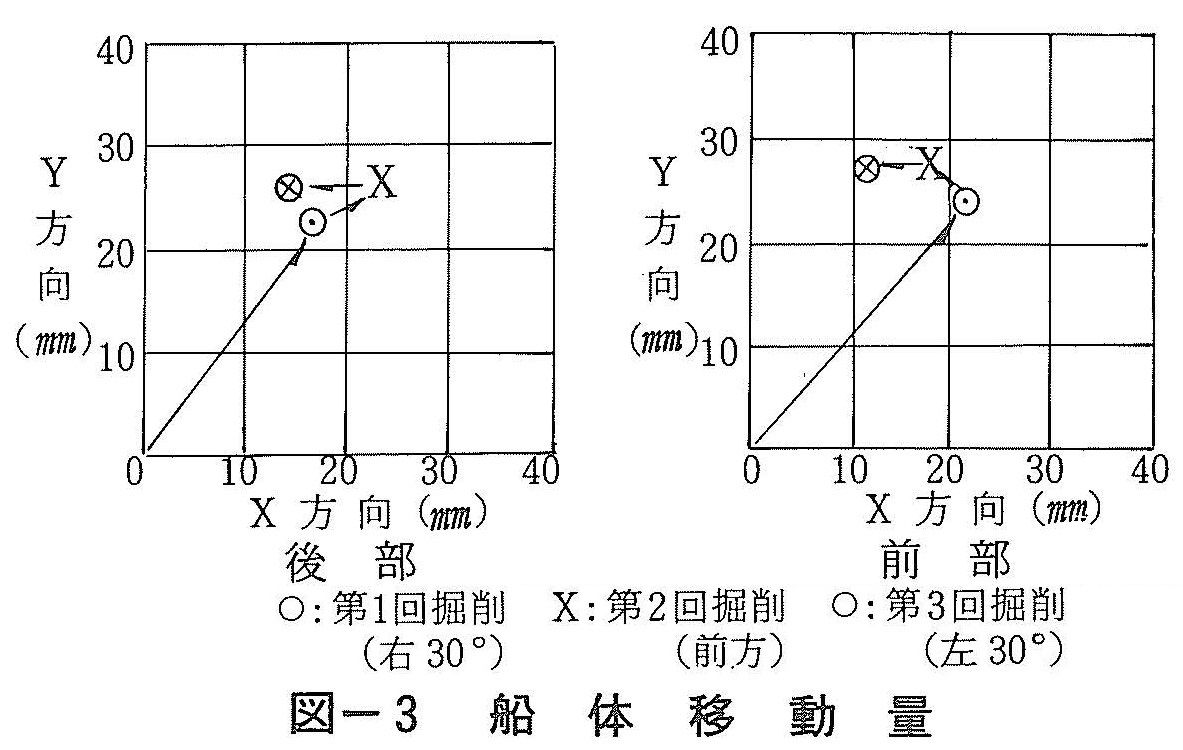

4. 1 船体移動量調査

本船に装備している7m3という大容量のバケットを持った掘削機で掘削すると,最大50tの掘削力が発生し,このため台船が大きく移動すれば掘削作業が困難になると共に,作業効率が大きく低下することになる。これに対抗するため設けられた3本のスパッドの水平支持力を調査した。調査はスパッドを打ち込み3方向(右前方30°,前方,左前方30°)にそれぞれ数回掘削し,船体の移動量を計測した。図ー3は掘削前を基準として,各方向への掘削後の船体の移動量を表したものである。これからわかるように第1回目(右前方30°)に比較して,それ以降の掘削での移動量は次第に小さくなっている。これは掘削によりスパッドが次第に沈み込んだのと,掘削による振動でスパッド周辺の土砂が締まったためと思われる。いずれにせよこの程度の移動量では作業に影響を及ぼすことはないが,作業に当たっては次のことに注意をする必要があろう。

(1) スパッドは1m程度貫入させること。

(2) スパッドの異常沈下を防止するためにスパッドウィンチはブレーキをかけておくこと。

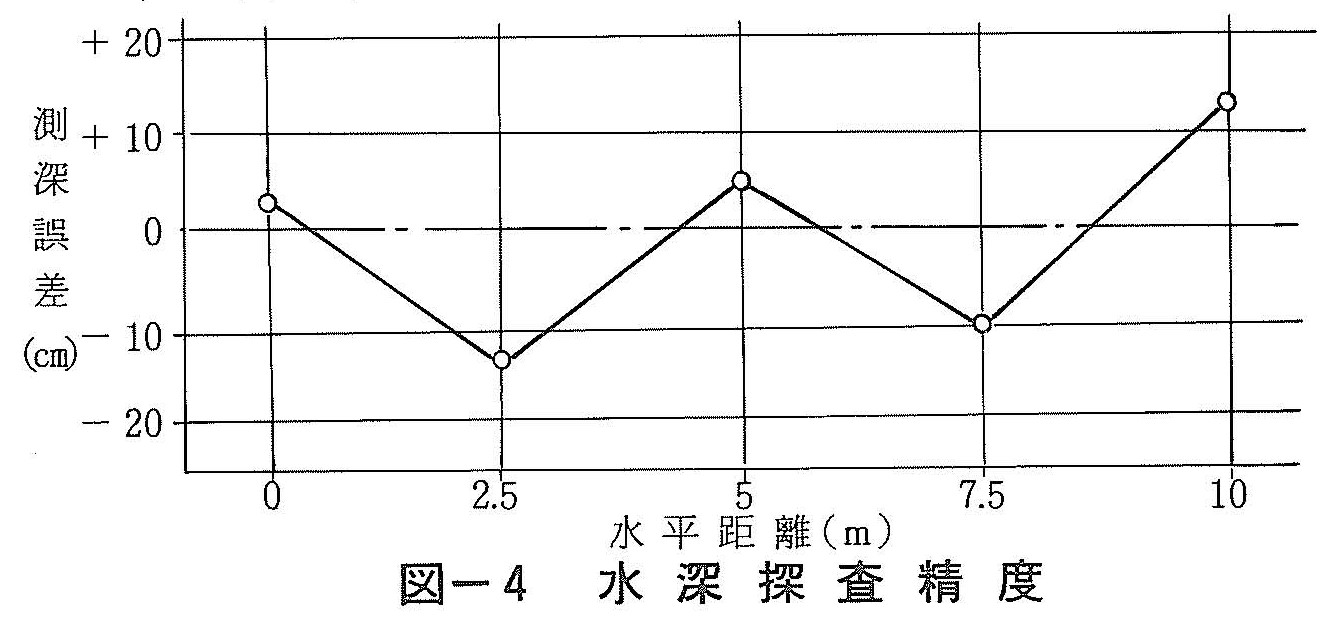

4. 2 水中掘削状況監視システム

本システムはオペレータが陸上作業並の感覚で操作できるようにしたもので,その探査精度は重要なものである。海底地盤の実測値と本システムによる計測値を比較したのが図ー4であるが,誤差は10cm程度とバケットの大きさ(2.8m×1.6m×1.5m)から実用上問題ない誤差と言える。なお,室内試験では3cm以内に収まっている。

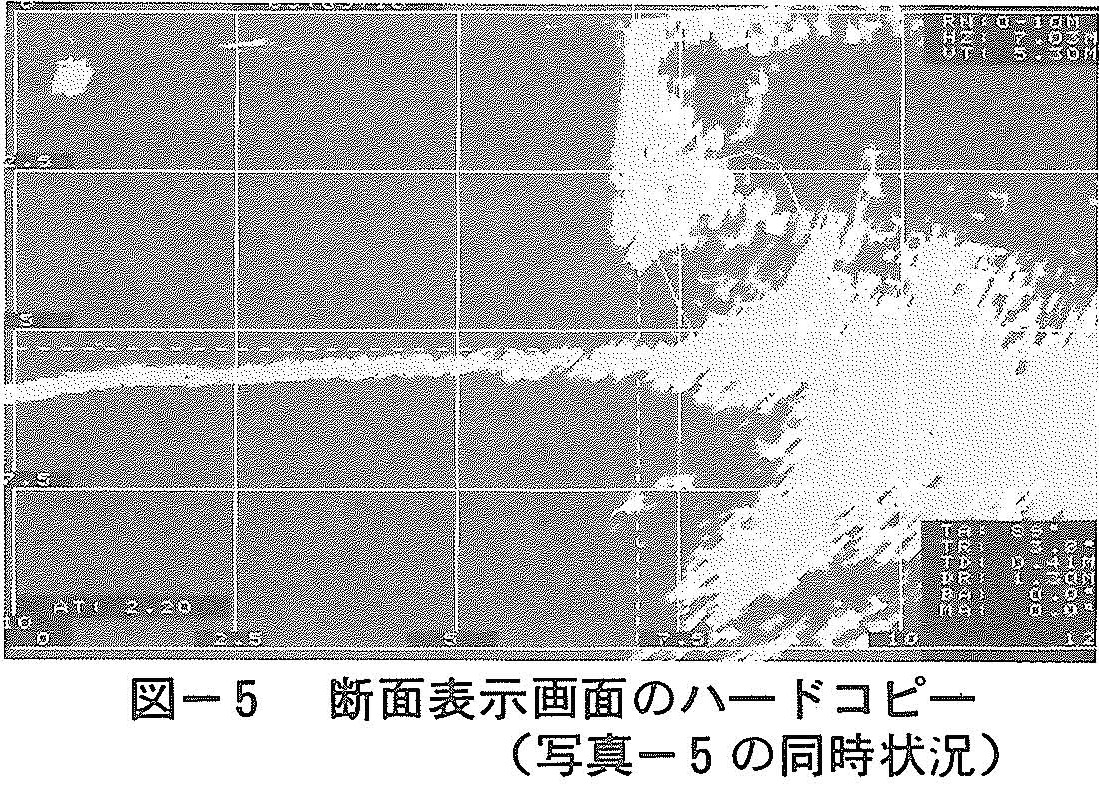

また,平面及び断面の両画面に重ね合わせるバケット表示位置の精度も,掘削効率の向上及びオペレータの疲労軽減に大きな役割を果たす要因である。バックホウの角度センサからバケット位置を求めたものと断面の重ね合わせの誤差は最大で5cmであった。写真一5はバケットの爪を海底面にくい込んだところをダイバーが撮影したものであり,図ー5はそのときの断面表示画面のハードコピーであるが,よく一致していることがわかる。

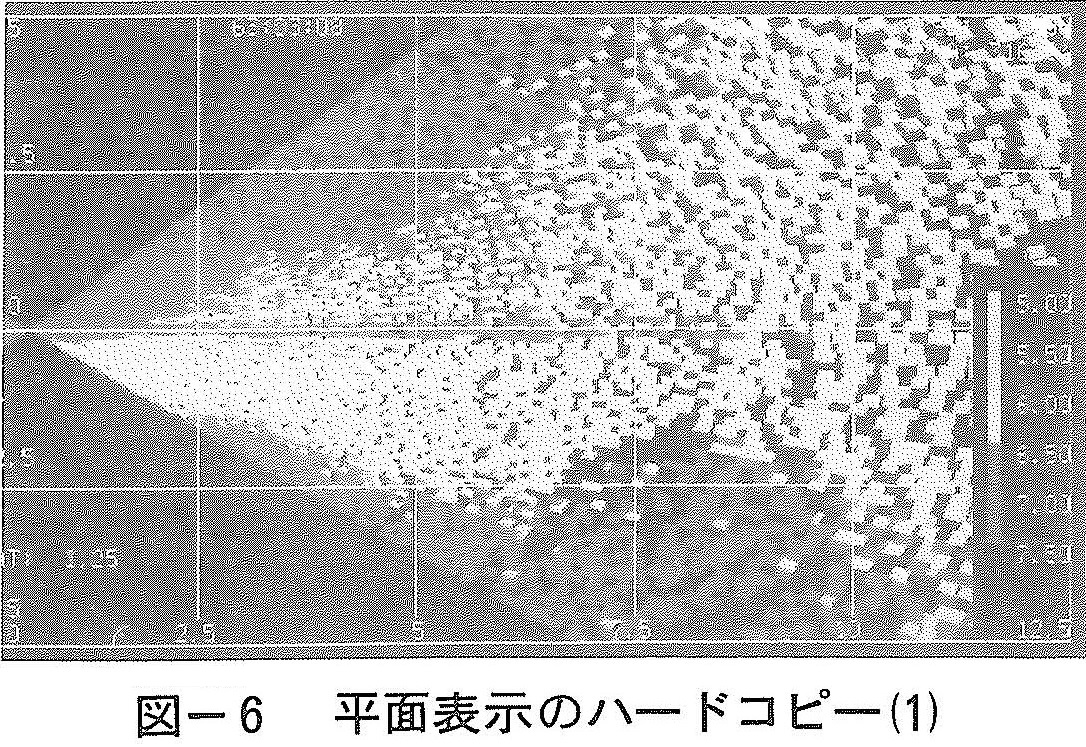

図ー6,図ー7は平面表示のハードコピーである。超音波による探査は俯角方向(断面方向)及び旋回方向(水平方向)ともピッチ角0.5°,1°,2°,4°で行うことができる。図ー6は俯角ピッチ1°,旋回ピッチ1°で測定した画像で,約1万回(約20分)の超音波の送受信を行ってこの画像が完成している。これ以上小さなピッチで探査すると海底の状況がより鮮明になるが,時間がかかり過ぎる。また,大きくすると図ー7のように粗くなるが探査時間が短縮されるので,操作に慣れた段階でおおざっぱに海底断面を探査するには便利である。

4. 3 自動掘削システム

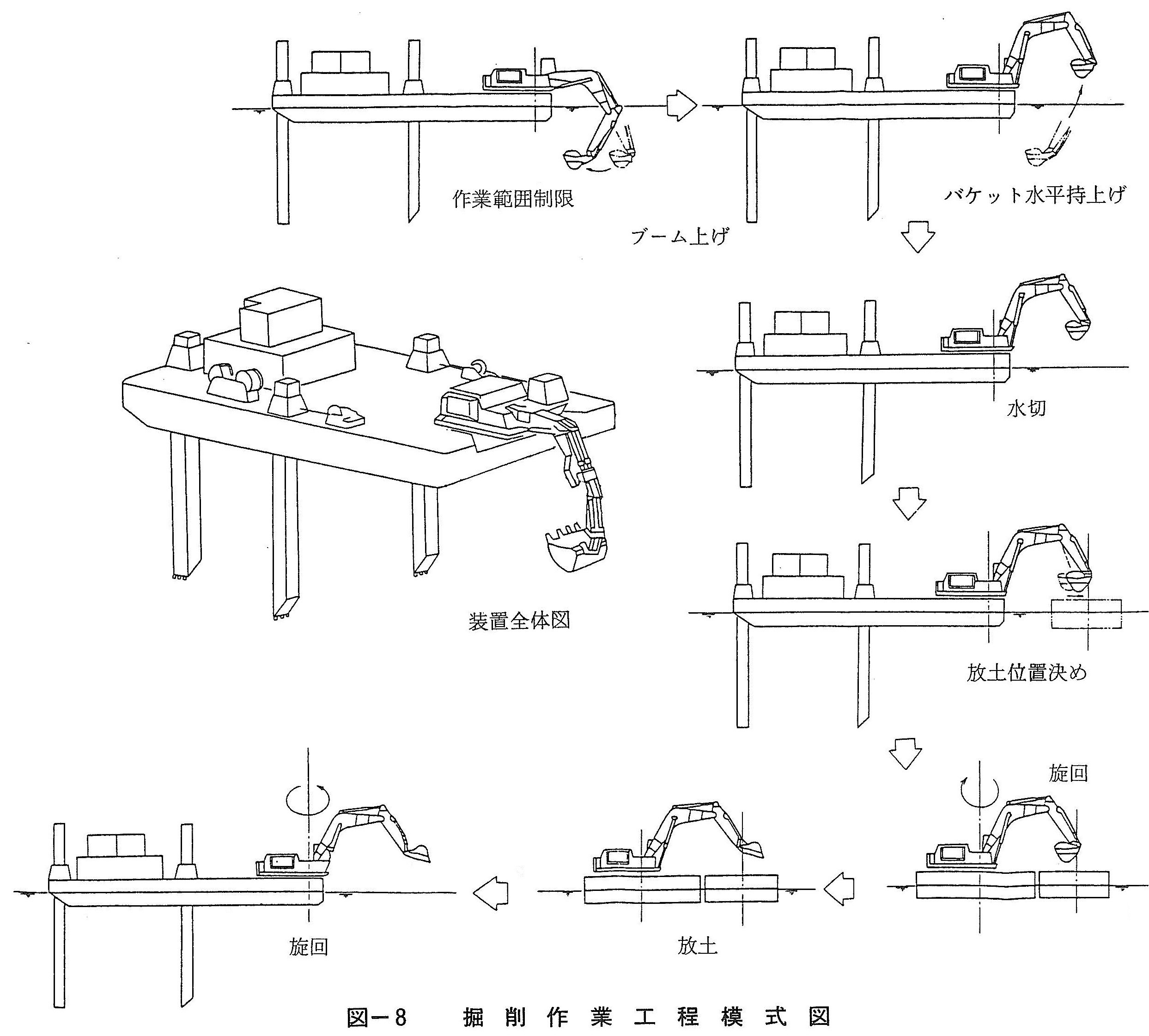

本船では掘削作業において一部を除き自動化してオペレータの疲労軽減等を図っている。その各工程を模式的に図ー8に示す。なお,自動,手動の選択や設定値のインプット等は操作パネルによりワンタッチで操作ができる。自動掘削時と手動掘削時のサイクルタイムを計ってみると,10秒ほど自動掘削の方が時間がかかっている。これは,自動掘削では放土時及び戻り時の旋回において,目標位置へ正確に停止するよう徐々に旋回速度を落としているためである。しかし,自動掘削を行うことによって操作ミスを防ぐことができ,また操作が簡単なため長時間作業する実作業ではオペレータの疲労軽減と共に掘削効率も向上するものと考えられる。

4. 4 緊急避難装置

野尻川上流で発生した土石流は3分で河口部に到達すると言われている。したがって,本船の損傷及び人命を守るために,土石流発生信号発令後3分以内に退避しなければならない。計画では50m以上退避することにしており,一連の動作に要する時間を調査した。その結果,166秒と計画より早く退避できたが,これは全装置が起動している状態での調査であり,装置の起動に要する時間は含まれていない。本船で安全に作業するには,土石流発生の恐れがあるときは作業を避け,また,休憩時間等にも常に各装置を起動させておくなど注意すると共に,日ごろから避難訓練を行っておくことが大切であろう。

5 おわりに

本土石処理船は,野尻川で頻発する土石流を安全に早く流下させるよう,河口部の掘削を行う機械として計画され,その目的を効率的に達成するために,新しい技術を取り入れたものである。その新技術の計画から成果までを中心に述べてきたように,当初の目的は十分に達成しているものと確信する。しかし,より効率的に作業をするために,今回実現しなかった大石の探査や掘削の全自動化,更には,水中掘削状況監視システムによる掘削土量演算装置の開発に引き続き取り組んで行く予定である。

本船の今後の計画は,63年度前期には本船の繋留設備の掘削,63年度後期以降は本来の目的である野尻川河口部の掘削に活躍する予定である。

最後に本船の計画から設計,完成に至るまで多くのご協力を頂いた関係各位に紙上を借りてお礼を申し上げます。