ポーラスAs舗装再生骨材のリサイクル手法基準化

へ向けた取り組み

~次期「舗装再生便覧」改訂へ向けて~

へ向けた取り組み

~次期「舗装再生便覧」改訂へ向けて~

熊本県 土木部 道路整備課

(前 国土交通省 九州地方整備局

九州技術事務所 品質調査課)

(前 国土交通省 九州地方整備局

九州技術事務所 品質調査課)

楢 原 伸 介

1 背 景

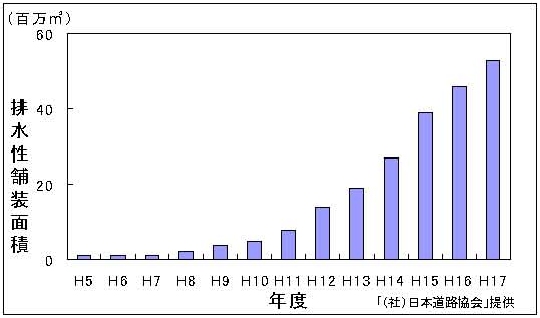

ポーラスAs舗装(従来呼称:排水性舗装)は、多孔質のアスファルト混合物の有する空隙が水や空気を通すことによって、雨天時の車両の走行安全性の確保や車両から発生する騒音を低減させる機能を有し、交通環境の改善などの副次的な機能も併せ持つ舗装である。

また、ポーラスAs舗装は、現在施工され始めてから10年以上が経過しており、初期に施工された舗装は維持修繕を必要とする時期にさしかかっている。今後も維持修繕に要するポーラスAs舗装は更に増加されることが予想され、既設ポーラスAs舗装のリサイクル技術に関する検討が急務となっている。

図-1.1 直轄国道ポーラスAS舗装施工状況

2 目 的

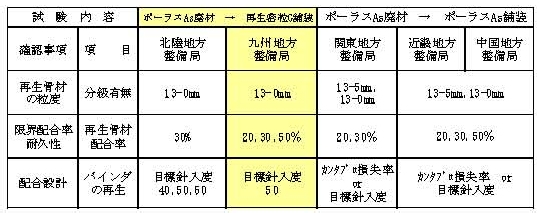

本報告は、舗装再生便覧の次期改訂に向けたポーラスAs殻のリサイクル方法を確立するため全国4カ所で試験施工を実施しており、九州技術事務所では一般国道3号山鹿管内舗装修繕工事におけるポーラスAs混合物再生骨材を用いた再生密粒度ギャップアスファルト舗装の試験施工に関する一連の追跡調査を実施し、試験施工箇所の経年における供用性等の評価・検討の中間報告を行うものである。

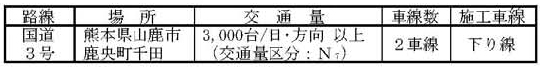

表-1.1 全国調査箇所及び調査概要

3 試験施工概要

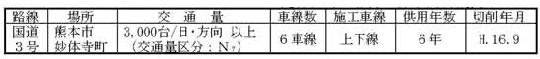

一般国道3号熊本市内から切削した既設ポーラスAs混合物から得た再生骨材を用い、再生骨材混入率20%、30%、50%の再生密粒度ギャップアスファルト混合物(13)に再生し、一般国道3号山鹿市鹿央町の表層に舗設する試験施工が実施された。当該試験施工の概要を下記に示す。

3-1 ポーラスAs混合物再生骨材の採取箇所

今回の試験施工で使用されたポーラスAs混合物再生骨材の採取箇所は、表-1.2に示すとおり。

表-1.2 ポーラスAs混合物骨材の採取箇所概要

3-2 配合設計

1)留意事項を下記に示す。

① 再生アスファルト混合物(混入率30%)は、標準アスファルト混合物と同空隙率で同程度の動的安定度(DS)となるようにする。

② 新アスファルトの選定にあたっては、再生骨材混入率が30%の場合について、改質Ⅱ型を用いた新規密粒混合物と同程度のDSが確保されるプレミックス改質バインダを選定する。

③ 再生骨材混入率20%と50%においては、30%で選定した改質アスファルトと同じものを用いる。プレミックス改質バインダは、改質Ⅰ型、改質Ⅱ型、超重交通用改質から選定する(ただし、DSは3,000以上とする)。

④ 最適締固め温度は、バインダ性状(メーカー推奨温度)から決める方法およびマーシャル供試体の空隙率から決める方法の2方法から求める。

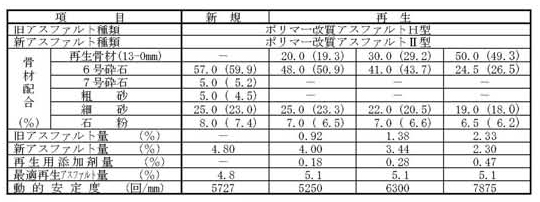

2)配合試験結果は表-1. 3に示すとおりである。なお、配合試験で得られた知見を下記に示す。

① 針入度を50(1/10㎜に回復するのに必要な再生用添加剤量は、旧ポリマー改質アスファルトH型(従来呼称:高粘度改質アスファルト)に対して20%とかなり多い添加量となった。

② 新規密粒度ギャップアスファルト混合物と同程度のDS値を得るには、新アスファルトとしてポリマー改質アスファルトⅡ型が適当であった。

③ 最適アスファルト量は、再生骨材混入率によらず5.1%となった。

表-1.3 配合設計総括表

3-3 試験練り

試験練りは表-1.3に基づき実施した。なお、試験練りで得られた知見を下記に示す。

① 再生骨材は、13-5㎜と5-0㎜にふるい分けたものを使用したが、5-0㎜はストック中に塊となり、コールドビンに詰まるという現象が生じた。これは、5-0㎜のアスファルト量が多いこと、アスファルト分がポリマー改質アスファルトH型であることから粘着性が高いことが原因していると考えられる。実用上、ポーラスAs混合物再生骨材の5-0㎜分は、プラントでの取り扱いが困難である。今回は、コールドホッパ投入時に十分にほぐして使用した。

② 再生骨材の加熱温度は、170℃程度を目標としたところ168℃の温度が得られ、十分な温度と判断された。しかし、再生骨材混入率が多くなると新骨材の加熱温度を高くする必要があることから、最適混合温度を考慮すると、50%の混入率は出荷温度調整の限界に近いと考えられる。

③ 再生用添加剤の分散を考慮して、再生混合物のウェット混合時間は通常より5秒長い40秒とした。

④ 目視による観察から、再生骨材混入率20%および30%については最適アスファルト量(以下OAC)で良いが、50%についてはアスファルトの被膜厚さが少なく感じられ、かつDS値も高すぎることから、試験施工時における実施配合はOAC+0.3%※とした。

※ 今回試験施工では、混入率50%を加熱時にサブドライヤーへの内側へ旧アスファルト(高粘度バインダー)が大量に付着したことで、配合設計時に算定したOACでは皮膜厚さが薄く感じられたため、0.3%上乗せ添加した。但し、ポーラスアスファルト廃材の品質は常に一定ではないため、50%の混入率の場合には必ず、0.3%を上乗せ添加するという意味では無く、試験練りでの十分な観察が必要となる。

3-4 試験施工

(1) 試験施工箇所概要

試験施工箇所の概要は、表-1. 4に示すとおりである。

表-1.4 施工箇所の概要

(2) 舗装構成

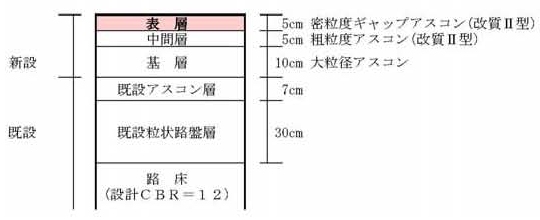

試験施工箇所の舗装構成は、図-1. 2に示すとおりである。試験施工対象混合物は、表層の5㎝である。

図-1.2 舗装構成

(3) 平面配置

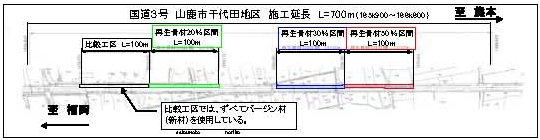

試験施工箇所の平面配置は、図-1. 3に示すとおりである。

図-1.3 平面配置

(4) 試験施工の結果

試験施工時の気象条件および混合物温度測定結果、及び出荷混合物の各種試験結果で得られた知見を下記に示す。

① 再生骨材加熱用サブドライヤは、通常の使用状況の中で使用したが、今回の混合物の出荷前と出荷後のアスファルトの付着状況を比較すると、出荷後のほうが付着物が多くなっていた。

② 再生骨材の施工性(舗設等)は、新規混合物と比較して特に問題はなかった。

③ 完成路面は、各工区ともギャップ特有のテクスチャが現れており、新規混合物と比較して特に問題は見られなかった。

4 調査内容

4-1 調査箇所及び調査項目

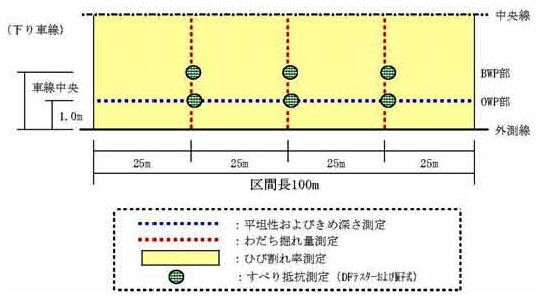

調査位置(標準図)は、図-1. 4に示すとおりである。

図-1.4 調査位置図(標準図)

5 調査結果

施工2年後までの追跡調査結果をまとめると次のようになる。また、各調査項目における経時変化を図-1. 5~図-1. 10に示す。

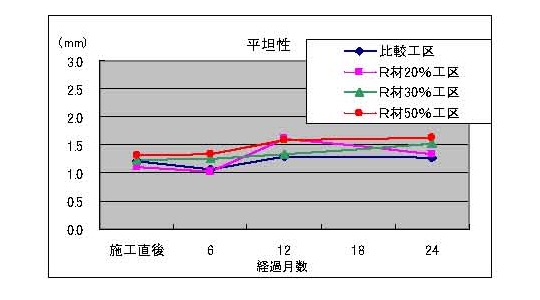

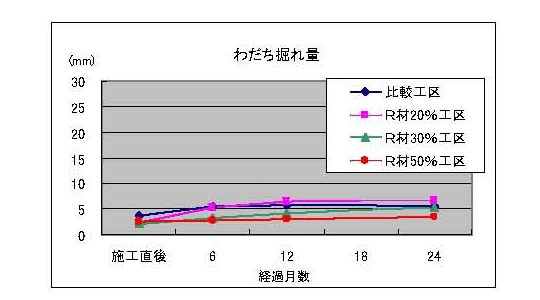

① 平坦性及びわだち掘れ

路面性状調査では、施工2年後における平坦性は、各工区ともに施工直後とほぼ同程度の値で推移している状況にある。また、施工2年後における各工区のわだち掘れ量は、施工直後から若干の増加傾向を示しているものの数値的には10㎜以下の小さい値である。

図-1.5

したがって、試験施工路面は、施工2年後においても良好な路面状態が維持されていると言える。なお、工区間で若干のばらつきが見られるものの、再生骨材混入率の違いによる有意差は特に認められない状況にある。

図-1.6

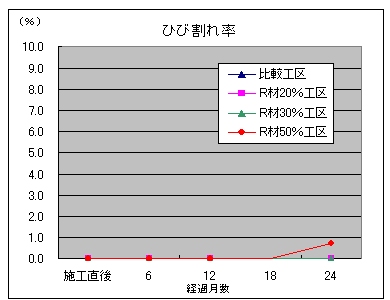

② ひび割れ率

施工2年後における路面視察では、比較工区,R材20%および30%工区については、骨材飛散やひび割れ等は認められず、良好な路面状態が維持されている。

R材50%工区については、一部にわずかなひび割れが発生しており、ひび割れ率は0.7%となっている。これについては、ひび割れ発生箇所が、道路路面下を横断して設置してあるボックスカルバート付近であることから、構造物周りの沈下によるものであるのか、混入率の違いによる影響であるのかは明確ではない。

図-1.7

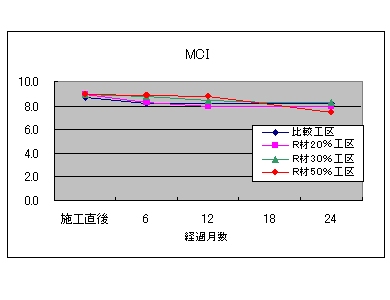

③ MCI

各工区の施工2年後におけるMCIは、比較工区,R材20%および30%工区については、施工直後と同程度の値を示しているが、R材50%工区については、施工1年後から2年後にかけて低下する傾向を示しており、継続して調査を行う必要がある。

図-1.8

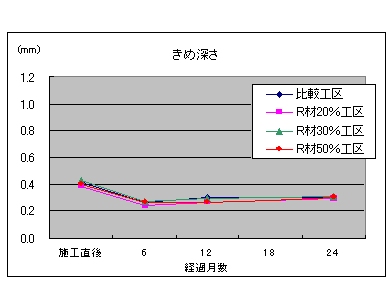

④ きめ深さ

各工区のきめ深さは、施工直後から6ヶ月後までは0.1㎜程度の低下傾向を示し、その後2年後まで同程度の値で推移している状況にある。これは、施工直後から6ヶ月間の供用により、圧密作用や摩耗作用を受けた路面が、その後安定し、その路面状態を維持し経過していることによるものと考えられる。なお、工区間で大きなばらつきは見られず、再生骨材混入率の違いによる有意差は特に認められない状況にある。

図-1.9

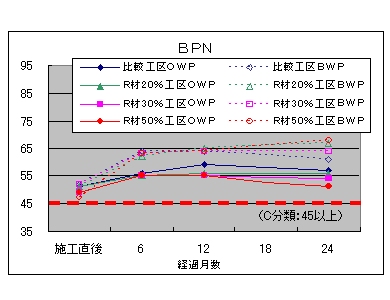

⑤ すべり抵抗

各工区のすべり抵抗(BPNおよびμ値)は、施工直後から6ヶ月後までは若干の増加傾向を示し、その後2年後まで同程度の値で推移している状況にある。これは、施工直後から6ヶ月間の供用により、アスファルト皮膜の劣化や摩耗作用を受けた路面が、その後安定し、その路面状態を維持し経過していることによるものと考えられる。

図-1.10

6 まとめ

一連の調査結果より、ポーラスAs再生骨材を用いた再生密粒度ギャップアスファルト舗装は、施工後2年が経過した路面については、通常混合物と同様の路面性状等を有しているものの、製造時のドライヤーへのアスファルトの付着やR材50%工区にひびわれが発生したことを考慮すると、今後も詳細な調査が必要となる。

7 今後の課題

1)発生材の採取と貯蔵

① ポーラスAs舗装発生材及び再生骨材を分別貯蔵する必要があるが、「発生材の採取(運搬)→再生骨材の製造→配合設計→試験練り→施工」に約2ヶ月を要するため、その間の再生骨材を保管するストックヤードが必要となる。

② ポーラスAs舗装の補修工事は基層も含めて切削する場合もあるので、表・基層の混合発生材の再生方法も検討する必要がある。

2)製 造

① 今回の試験施工で選定したプラント以外の混合方式※(再生骨材を160℃以上に加熱する事が困難であるプラント)での製造の可能性を検討する必要がある。 ※今回はバッチ式

② 配合設計の設定時には実際に使用するプラントのドライヤーで加熱し、ドライヤーの内側に付着するAs量(損失量)を算定し、配合設計を算出する必要がある。

3)長期供用性

① 今回は供用6年切削廃材を再生したが、6年を越えるもの等については、路面の性状やプラントで骨材の痛み具合等を確認し、判断する必要がある。

以上の課題が考えられる。

今後も、九州技術事務所では追跡調査を継続し、併せて、全国試験舗装箇所の調査結果も参考に検討しながらポーラスAs再生骨材を用いた再生密粒ギャップAs舗装の明確な評価を行っていく。

なお、今後の追跡調査実施時期については、路面性状が変化しはじめてきた状況にあることから、施工4年後 (H20.12) に継続して調査を予定でおり、平成22年(予定)舗装再生便覧改訂へ向け、今後のポーラスAs舗装のリサイクルの基準化に努めたいと考えている。